[硬件电路-280]:两相步进电机的功能、四个接口信号与工作原理详解(电能转化为机械能)

一、核心功能

两相步进电机通过电脉冲信号控制转角和转速,实现精确位置控制,其核心功能包括:

- 精确位置控制

- 输入脉冲数量与转角严格成正比(如1.8°步距角电机每200个脉冲旋转一周(一圈)),无需闭环反馈系统即可实现高精度定位。

- 应用场景:3D打印机喷头定位、数控机床进给系统、扫描仪镜头移动。

- 可调转速与方向

- 转速由脉冲频率决定(如500Hz脉冲对应1.25r/s转速),方向通过改变绕组通电顺序实现(如A→B→A'→B'或反向序列)。

- 高保持力矩

- 电机锁定时(无脉冲输入),绕组持续通电产生静力矩,防止位置偏移。例如,混合式步进电机在1.8°步距角下可提供1.26Nm保持扭矩。

- 低速高转矩输出

- 直接驱动负载时无需齿轮减速机构,减少功率损耗和角度偏差,适用于轻负载高精度场景(如机器人关节、医疗仪器精密定位)。

二、四根接口信号与接线方法

两相步进电机通常为四线制(两相双极性),接口信号及接线步骤如下:

| 接口信号 | 功能描述 | 接线方法 |

|---|---|---|

| A+ | A相绕组正极,接收驱动器输出的正向电流。 | 使用万用表测量任意两根线阻值,有阻值的一对线为同一相(如A+、A-),另一对为B相(B+、B-)。正负极可不区分。 |

| A- | A相绕组负极,接收驱动器输出的反向电流。 | 短接测试法:将任意两条线短接,转动电机轴。若阻力明显增加,则这两条线为同一相。 |

| B+ | B相绕组正极,接收驱动器输出的正向电流。 | 找到同一相的两条线后,A+、A-接驱动器A相端口,B+、B-接B相端口。 |

| B- | B相绕组负极,接收驱动器输出的反向电流。 | 接地保护:驱动器外壳接地端口需连接地线,确保安全运行。 |

接线示例:

- 四线制电机:A+、A-、B+、B-分别接驱动器对应端口,驱动器通过脉冲(STEP)和方向(DIR)信号控制电机。

- 六线制电机:若电机为六线制(含中心抽头),需选择双极性接法(短接中心抽头,按四线制接线)以获得更高力矩。

三、工作原理:电能转化为机械能

两相步进电机通过定子绕组按特定顺序通电(需要的是电流,而不是电压),产生旋转磁场驱动转子转动,其核心原理如下:

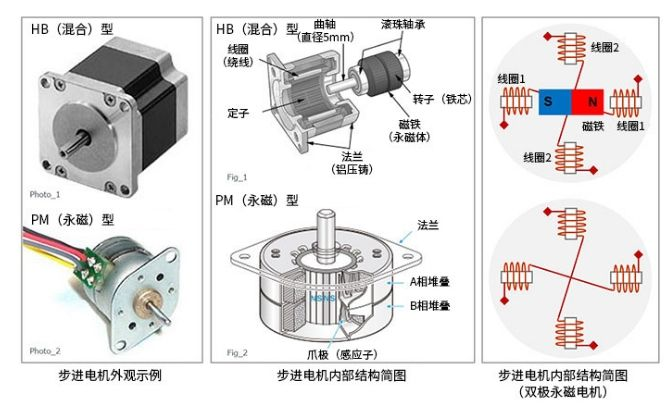

- 结构组成

- 定子:硅钢片叠压成的铁芯,内部有8个凸出磁极(4个为一组,分别构成A相和B相绕组)。

- 转子:永磁体(如钕铁硼)或混合式结构(永磁体+高磁导率齿状软铁),表面加工成均匀分布的小齿(形成多个磁极对)。

- 驱动器:接收控制脉冲信号,按预定顺序控制A相和B相绕组电流的大小、方向和时序。

- 磁场旋转与转子运动

- 单拍模式(整步):每次仅一相绕组通电(如A→B→A'→B'),步距角为基准角(如1.8°)。

- 双拍模式(整步):每次两相绕组同时通电(如AB→A'B→A'B'→AB'),力矩更大(约比单拍大√2倍),运行更平稳。

- 半拍模式(半步):单拍和双拍交替进行(如A→AB→B→BA'→A'→A'B'→B'→B'A→A),步距角减半(如0.9°),分辨率提高一倍,但力矩可能不一致。

- 微步模式:通过PWM调节电流波形,实现更小步距角(如0.056°/步),运动更平滑,但高速时力矩会下降。

- 关键参数与特性

- 步距角:由电机齿数和细分模式决定(如50齿电机整步为1.8°,100齿电机为0.9°)。

- 速度-力矩曲线:低速时力矩恒定,高速时因电感影响力矩指数下降。

- 共振抑制:通过细分驱动或避开振动频率(如80-200Hz)减少失步风险。

- 自启动能力:电机可直接启动的频率范围取决于负载惯量和加速时间,超出范围需先加速至目标速度。

四、应用场景与选型建议

- 典型应用

- 自动化设备:传送带定位、机械臂关节控制。

- 精密仪器:3D打印机喷头、显微镜平台移动。

- 工业控制:数控机床进给系统、激光雕刻机定位。

- 选型要点

- 力矩需求:根据负载惯量和加速要求选择保持力矩(如1.26Nm电机驱动0.9Nm负载需2微步进)。

- 细分模式:高精度场景(如3D打印)优先选择1/16或1/32细分。

- 散热设计:持续电流超过1.5A时需增加散热片或风扇。