数字孪生能做什么?

目录:

一、什么是数字孪生

二、数字孪生技术原理

三、数字孪生的工作原理和工作流程

四、数字孪生能解决的各类问题

五、数字孪生要用到的工具软件和算法及其功能作用

六、数字孪生与工业4.0的区别与联系

七、数字孪生需要的人才及岗位职责

附件:如何从零开始创办数字孪生技术服务公司

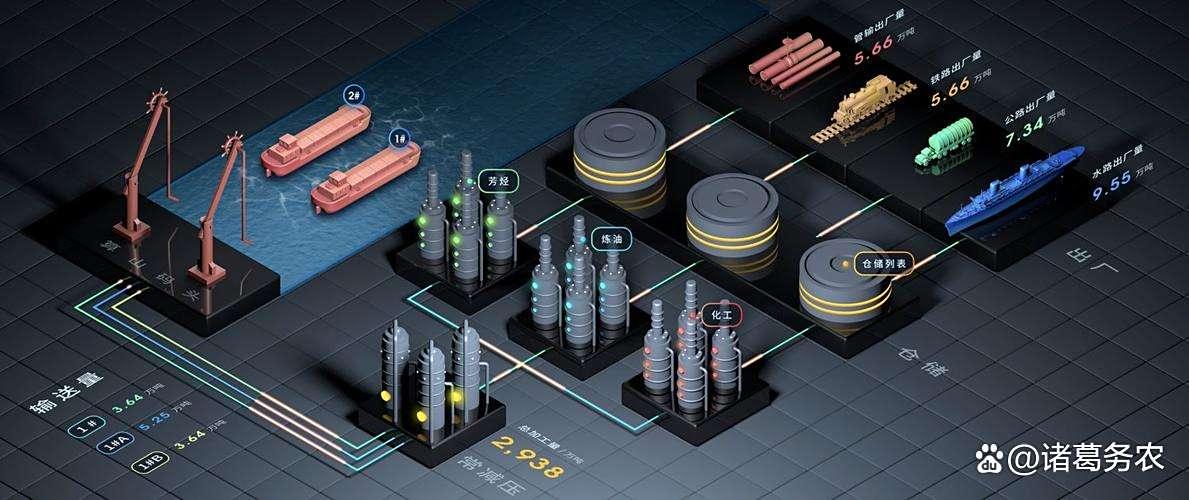

园区可视化工厂(数字孪生应用)

第一节:数字孪生技术原理及其功能作用

一、什么是数字孪生

数字孪生(Digital Twin)是一种将物理实体(如设备、产品、流程或系统)在虚拟空间中创建实时动态映射的技术。你可以把它想象成一个物理对象的“数字克隆体”或“数字镜像”,这个镜像会随着物理实体的状态变化而实时更新。

(一)核心要素

1. 物理实体: 存在于现实世界中的物体或系统,比如一台发动机、一座工厂、一座桥梁、一个城市,甚至一个人体器官。

2. 虚拟模型: 在计算机中创建的、对应物理实体的数字模型。这不仅仅是3D几何模型,还包括:

物理特性:材料属性、结构强度等。

行为模型: 系统如何运作、如何响应外部刺激(如物理定律、控制逻辑)。

规则和约束: 系统运行必须遵守的规则。

3. 数据连接: 这是数字孪生的核心。物理实体上部署的传感器(IoT设备)持续收集实时数据(如温度、压力、振动、位置、性能指标等)。

4. 数据流: 传感器数据通过通信网络(如5G、工业互联网)实时传输到虚拟模型。

5. 同步与学习:

虚拟模型利用接收到的实时数据,动态更新自身状态,以精确反映物理实体当前的真实情况。

虚拟模型可以基于历史数据和模型进行仿真、分析和预测(例如预测设备何时需要维护、模拟不同运行条件下的性能)。

分析结果可以反馈给物理实体,用于优化操作、调整控制参数或触发维护动作(形成闭环)。

数字孪生可视化平台

(二) 关键特点

实时性: 虚拟模型与物理实体保持高度同步,延迟很低。

双向性: 数据从物理世界流向数字世界(监控),分析结果和指令也可以从数字世界流向物理世界(控制与优化)。

预测性: 利用模型和数据进行仿真,预测未来状态(如故障预测、性能预测)。

闭环性: 能够基于分析结果对物理实体施加影响,形成“感知-分析-决策-执行”的闭环。

保真度: 模型的复杂度和精度可以很高,力求真实反映物理实体的各个方面。

(三)数字孪生的主要价值与应用场景

1. 产品设计与开发:

在物理原型制造前,在虚拟环境中设计、模拟和测试产品性能,加速迭代,降低成本。优化设计方案。

2. 制造与生产:

创建整个工厂或生产线的数字孪生体,实时监控生产状态、设备健康状况。优化生产流程、调度、资源分配。预测设备故障,实现预测性维护,减少停机时间。

3. 运维与服务:

实时监控设备(如风力发电机、飞机发动机、电梯)的运行状态和性能。预测性维护,准确判断设备何时需要保养或更换部件,避免意外停机。远程诊断和故障排除。优化资产性能和使用寿命。

4. 智慧城市:

创建城市基础设施(交通、电网、供水、建筑)的数字孪生体。模拟交通流、能源消耗、应急响应等。优化城市规划、资源管理、提升公共服务效率。

5. 医疗保健:

创建患者器官或特定生理过程的数字孪生体(如心脏模型),用于个性化治疗规划和手术模拟。监控植入设备的状态。药物研发模拟。

6. 建筑与设施管理:

监控建筑物的能耗、环境状况、设备运行。优化能源使用,提升舒适度,预测维护需求。

数字孪生用于厂区管理

(四)总结:

数字孪生不仅仅是“一个模型”,它是一个动态的、数据驱动的、连接物理与虚拟世界的系统。它通过实时映射、分析、模拟和预测,为理解、优化和决策物理世界的对象或流程提供了强大的工具,是实现智能制造、工业4.0、智慧城市等愿景的关键使能技术之一,其核心价值在于提升效率、降低成本、优化性能、预测风险和创新产品/服务。

二、数字孪生技术原理

数字孪生技术的核心在于构建物理实体与其虚拟模型之间的实时、双向、闭环的交互系统。

(一) 数字孪生核心技术原理

1. 多维度建模(Modeling)

目标:在虚拟空间创建物理实体的高保真数字映射。

技术实现:几何模型,3D CAD建模(描述形状、结构);物理模型,基于物理定律(力学、热力学、流体动力学等)的仿真模型;行为模型,状态机、控制逻辑、业务流程模型;规则模型,约束条件、运行规则、故障逻辑。

关键要求:模型需具备多尺度(从微观材料到宏观系统)、多领域(机械、电气、控制、软件等)融合能力。

2. 数据感知与采集(Sensing & Data Acquisition)

目标:实时获取物理实体的状态、环境及操作数据。

技术实现:传感器网络,IoT设备(温度、压力、振动、位置、图像等传感器);控制系统数据,PLC、SCADA、DCS等工业控制系统数据;外部数据,环境数据(天气、地理)、业务数据(订单、排产)。

关键要求:高精度、高频率、低延迟、多源异构数据融合。

3. 数据传输与同步(Data Transmission & Synchronization)

目标:将物理世界数据实时、可靠地传输到虚拟模型。

技术实现:通信协议,MQTT、OPC UA、5G、TSN(时间敏感网络)保障实时性;边缘计算,在靠近数据源的边缘节点进行初步处理,减少云端延迟;数据总线/平台,工业物联网平台(如 MindSphere、Predix)、消息队列(Kafka)实现数据集成。

4. 数据融合与虚拟模型更新(Data Fusion & Model Updating)

目标:利用实时数据驱动虚拟模型动态演化。

技术实现:数据清洗与对齐,处理噪声、缺失值,统一时间戳;状态估计,卡尔曼滤波、粒子滤波等技术融合多源数据,估算实体真实状态;模型驱动更新,将估算状态注入虚拟模型,更新其参数和状态变量。

5. 仿真、分析与预测(Simulation, Analytics & Prediction)

目标:在虚拟空间中模拟、诊断、预测物理实体行为。

技术实现:物理仿真引擎,ANSYS、Simulink 等执行多物理场仿真;大数据分析,机器学习(ML)、人工智能(AI)分析历史与实时数据;预测性模型,故障预测(PHM)、剩余寿命预测(RUL)、性能优化;“What-if” 场景模拟,测试不同操作条件、故障模式下的系统响应。

6. 决策支持与闭环控制(Decision Support & Closed-loop Control)

目标:将虚拟空间的洞察反馈到物理世界,指导行动。

技术实现:可视化看板,AR/VR、Web 界面展示实时状态与预警;优化算法,基于仿真的优化(SBO)、强化学习生成最优策略;自动控制, 将优化参数或指令发送回物理系统(如调整设备参数);人工决策支持:提供维护建议、操作指导。

(二) 关键技术

物联网(IoT):海量设备连接与数据采集的基石。

云边协同计算:云端处理大数据分析,边缘端保障实时响应。

人工智能(AI):用于异常检测、预测建模、决策优化。

多物理场仿真(CAE):构建高精度物理行为模型。

数据融合技术:整合多源异构数据(传感器、图像、文本)。

可视化技术:3D渲染、AR/VR、GIS 实现直观交互。

区块链(可选):保障数据可信与追溯性(如供应链孪生)。

(三) 应用示例:风力发电机数字孪生

建模:建立叶片结构力学模型 + 发电机电磁模型 + 环境风场模型。

数据采集:振动传感器 + 温度传感器 + 风速仪 + 发电功率数据。

实时同步:边缘网关聚合数据,通过5G上传至云平台更新模型。

分析预测:AI分析振动频谱预测轴承故障;仿真不同风速下的发电效率。

闭环控制:自动调整叶片角度以最大化发电量;推送维护工单至运维系统。

(四)总结:关键挑战

1. 挑战:

模型精度与复杂度平衡:高保真模型计算成本高。

数据质量与融合:噪声处理、多源数据时空对齐。

实时性要求:从数据采集到决策反馈的端到端延迟需极低。

系统集成:兼容老旧设备(棕色地带)与异构IT/OT系统。

安全与隐私:防止数据泄露和系统被恶意操控。

2. 总结

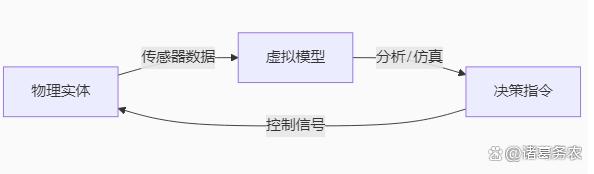

数字孪生是“模型 + 数据 + 服务”的有机融合体:物理世界 →(传感器)→ 数据流 →(传输/处理)→ 虚拟模型 →(分析/仿真)→ 决策 →(执行器)→ 物理世界。

其本质是通过虚实交互的闭环,实现物理系统的全生命周期管理(设计→运行→维护→优化)。随着AI和算力的发展,数字孪生正从“静态镜像”向“自主代理”进化,成为工业4.0和元宇宙的核心基础设施。

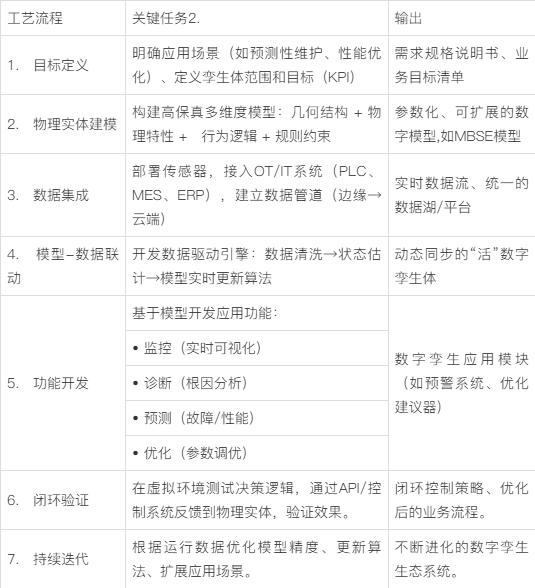

三、数字孪生的工作原理和工作流程

数字孪生(Digital Twin)的本质是通过数据驱动,在虚拟空间构建物理实体的动态镜像,并实现双向交互的闭环系统。其核心目标是监控、分析、预测和优化物理实体的全生命周期行为。

(一) 数字孪生工作原理

1. 虚实映射(物理→虚拟)

传感器实时采集数据:物理实体(如机床、建筑、人体器官)上的传感器(温度、压力、振动等)和IoT设备持续收集运行状态、环境数据(如温度、能耗、位置)。

数据传输与同步:通过5G、工业以太网、边缘计算等技术,将数据实时传输至云端或本地服务器,确保低延迟(毫秒级)。

虚拟模型动态更新:数据清洗后,驱动虚拟模型(几何+物理+行为模型)实时调整状态,精确反映物理实体的当前状况。

2. 虚拟空间分析与仿真(虚拟→虚拟)

多维度分析:利用AI算法(机器学习、深度学习)分析历史与实时数据,进行异常检测(如设备振动超标),因诊断(故障溯源)和性能评估(能效分析、生产效率)。

预测性仿真:基于物理规则和数据的混合模型,模拟未来场景:进行故障预测(如轴承剩余寿命)和“What-if”推演(如“若温度升高10%对系统的影响”),优化策略生成(如调整参数提升产量)

3. 决策反馈(虚拟→物理)

闭环控制:将分析结果转化为可执行指令,通过API或控制系统反馈至物理实体:自动调整设备参数(如电机转速),触发维护工单(预测性维护),优化生产调度(动态排产)

人机协同决策:通过AR/VR看板、移动端推送告警和建议,辅助人工决策(如维修方案选择)。

4. 核心闭环:

数字孪生核心闭环

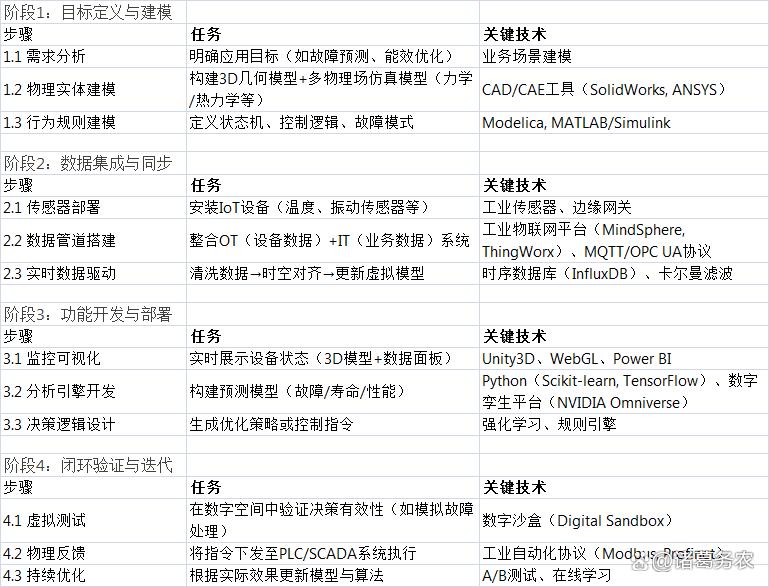

(二)数字孪生工作流程(分阶段详解)

1. 工作阶段

数字孪生工作阶段

2. 工艺流程及关键任务和输出

3. 技术条件

(三) 实例:工厂数字孪生工作流程

1. 感知层

500台设备安装振动传感器,每10ms采集一次数据。AGV小车通过RFID实时上报位置。

2. 传输层

边缘网关过滤噪声数据,通过5G上传至云平台。

3. 虚拟层

工厂3D模型实时显示设备状态(颜色标记异常)。AI模型分析振动频谱,预测某冲压机轴承3天后失效。

4. 决策层

自动下发指令:降低该设备负载,并推送维修工单至MES系统。

5. 优化层

仿真不同维修方案对产能的影响,选择最优停机窗口。

(四) 核心挑战

模型精度:复杂系统(如城市交通)难以完全数字化。

实时性:需平衡计算开销与延迟(如微秒级控制场景)。

数据安全:防止工业数据泄露与网络攻击。

系统集成:兼容老旧设备(“棕地”改造)与多协议(IT/OT融合)。

(五)总结

数字孪生是“感知-传输-建模-分析-决策”的闭环系统:

工作本质:用数据驱动虚拟体镜像物理实体,再反向优化物理世界。

核心价值: 事前预测(避免故障),事中优化(提升效率), 事后追溯(根因分析)

随着AI与算力的进化,数字孪生正从静态镜像走向自主决策体,成为工业4.0、智慧城市的核心基础设施。

数字孪生流域三维预演系统

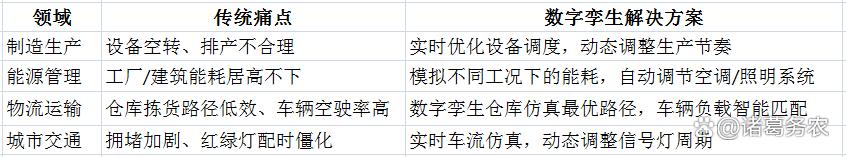

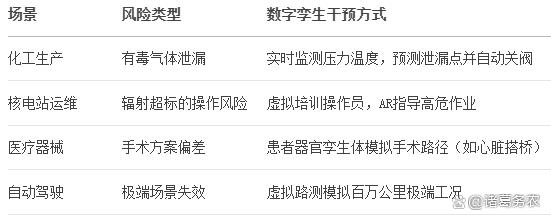

四、数字孪生能解决的各类问题

数字孪生通过虚实交互的闭环系统,能够解决传统方法难以应对的复杂系统问题,核心价值在于 “预测、优化、降本、提效、创新”。

(一)解决预测性问题(防患于未然)

1. 设备故障预测

问题:突发停机导致生产损失(如工厂设备故障每小时损失数百万)。

方案:通过传感器数据+AI模型预测部件剩余寿命(如轴承、叶片)。

案例:西门子风机数字孪生提前7天预测故障,维护成本降低30%。

2. 系统风险预警

问题:城市内涝、电网瘫痪等公共安全风险。

方案:模拟极端天气对基础设施的影响,生成应急预案。

案例:新加坡“虚拟新加坡”平台模拟暴雨淹没地铁站,优化排水设计。

(二)解决效率优化问题(提升资源利用率)

数字孪生用于提升资源利用效率

案例:宝马工厂用数字孪生优化机器人协作,生产效率提升25%。杭州城市大脑通过交通孪生体降低高峰拥堵15%。

(三)解决成本控制问题(全生命周期降本)

1. 研发成本

问题:物理样机制作昂贵(如飞机引擎单台样机成本超千万)。

方案:虚拟样机替代物理测试,仿真验证设计缺陷。

成效:波音777研发周期缩短50%,试错成本降低60%。

2. 运维成本

问题:定期检修造成资源浪费,故障维修响应慢。

方案:基于状态的预测性维护(仅需时维护),远程诊断故障。

案例:GE航空发动机数字孪生减少非计划维护40%。

3. 能耗成本

问题:工业设备过度耗能(如空压机占工厂用电40%)。

方案:数字孪生模拟最佳运行参数,实时调节功率。

数字孪生煤矿(安全)综合管理平台

(四)解决复杂系统管理问题(跨域协同)

1. 大型工程协同

问题:跨专业设计冲突(如建筑结构与管线碰撞)。

方案:BIM+数字孪生提前检测冲突,减少施工返工。

案例:北京大兴机场施工阶段发现10万+处碰撞点,节省成本数亿元。

2. 供应链韧性提升

问题:突发中断(如疫情、地震)导致供应链瘫痪。

方案:构建供应链全链路孪生体,模拟中断影响并生成替代方案。

(五)解决安全与合规问题(规避风险)

数字孪生和于规避风险

案例:英国核电站用数字孪生培训操作员,人为失误率下降70%。

(六)驱动创新与可持续发展

产品创新:用户使用数据反馈至设计端(如汽车数字孪生收集路况数据改进下一代车型)。

低碳转型:模拟碳足迹(如工厂数字孪生优化工艺减排30%)。

资源循环:产品拆解仿真,提升回收利用率(如电池材料回收路径优化)。

(七)行业应用全景图

数字孪生行业应用全景图

(八)核心解决能力总结

数字孪生本质是 “将试错成本从物理世界转移到虚拟世界”,具体解决:

不可见问题(设备内部损耗、城市地下管网)→ 可视化监控

不可逆问题(手术失败、重大事故)→ 虚拟预演

高成本问题(样机测试、全产线停机)→ 数字替代

长周期问题(产品研发、城市治理)→ 加速迭代

终极价值:从“事后补救”转向“事前预测-事中干预-事后优化”的全生命周期智能管理,推动各行业向“确定性运营”进化。

微软 Fabric 数字孪生构建器

(未完待续)