CAN通讯理论与实践:调试和优化全讲解

1. CAN通讯的本质:为什么它这么“香”?

CAN通讯,简单来说,是一种串行通信协议,专为可靠性高、实时性强的场景设计,比如汽车、工业自动化和医疗设备。它的“香”之处在于高鲁棒性、低成本和灵活性,能在嘈杂的电气环境中稳定传输数据。想象一下,在一辆车里,几十个电子控制单元(ECU)需要实时“聊天”,CAN就像一个高效的“群聊管理员”,确保消息不丢、不乱。

1.1 CAN的核心特点

差分信号:CAN使用CAN_H和CAN_C两根线进行差分传输,抗干扰能力极强。即便周围有电磁“噪音”,它也能淡定地传递数据。

多主架构:不像某些协议“老大说了算”,CAN网络里每个节点都可以主动发起通信,靠优先级仲裁决定谁先说话。

错误检测:CAN有五种错误检测机制(位错误、填充错误、CRC错误等),一旦发现问题,节点会自动“报警”并处理。

低成本:只需要两根线和简单的收发器,就能搭建一个可靠的网络,性价比简直无敌。

1.2 适用场景

CAN最常见的“地盘”是汽车电子,比如发动机控制、ABS系统、车身控制模块。但它也广泛用于工业控制(PLC联网)、电梯系统,甚至无人机内部通讯。举个例子,我曾参与一个项目,某款新能源汽车的电池管理系统(BMS)用CAN连接了上百个传感器,实时监控电池状态,数据传输零延迟,稳定得像个“老干部”。

1.3 一个小误区

很多新手以为CAN是“即插即用”的协议,接上两根线就能跑。其实不然!没有正确的配置和调试,CAN网络可能会变成一团乱麻。比如,波特率不匹配、终端电阻忘了接,都可能导致通信失败。别急,后续我们会逐一拆解这些问题。

2. CAN协议的理论基石:从物理层到应用层

要搞懂CAN通讯,得先弄清它的“层级结构”。虽然不像OSI模型那么复杂,但CAN的物理层、数据链路层和应用层各有门道。

2.1 物理层:硬件的“血肉之躯”

物理层定义了CAN信号如何在电路上跑。核心是差分信号:

CAN_H和CAN_L:两根线的电压差决定逻辑“0”(显性)和“1”(隐性)。显性状态下,CAN_H比CAN_L高约2.5V;隐性状态下,两者电压差不多。

终端电阻:CAN网络两端必须各接一个120Ω电阻,用来匹配信号,防止反射干扰。忘了接电阻?恭喜你,通信可能直接瘫痪!

波特率:常见的有125kbps、250kbps、500kbps和1Mbps。波特率越高,传输越快,但对线缆质量和网络规模要求更高。

实战小贴士:调试时,拿个万用表测测总线的电阻值,正常应该是60Ω(两个120Ω并联)。如果测到无穷大,赶紧检查终端电阻!

2.2 数据链路层:CAN的“大脑”

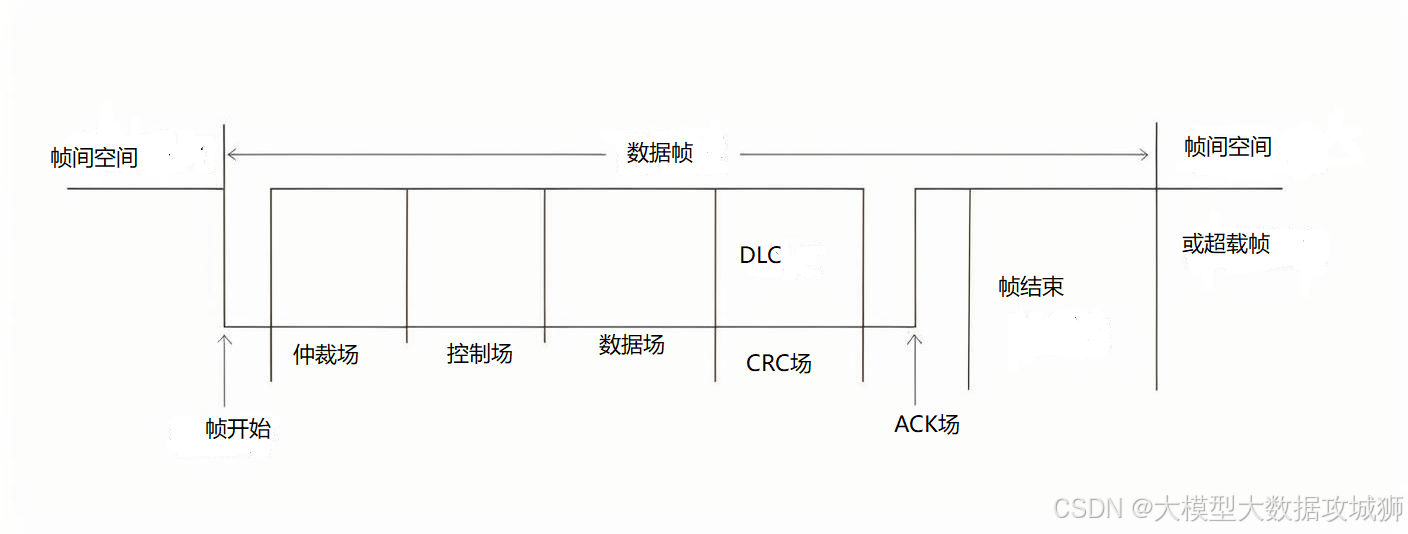

数据链路层负责数据帧的格式、仲裁和错误检测。CAN数据帧有四种类型:数据帧、远程帧、错误帧和过载帧。我们重点讲数据帧,因为它是最常用的。

数据帧结构

一个标准CAN数据帧包含:

起始位(SOF):标志帧开始。

仲裁域:包含11位(标准帧)或29位(扩展帧)的标识符(ID),ID越小,优先级越高。

控制域:指明数据长度(0-8字节)。

数据域:实际传输的数据,最多8字节。

CRC域:校验数据完整性。

应答域(ACK):接收节点确认收到正确数据。

结束位(EOF):标志帧结束。

案例分享:有次调试一个CAN网络,某个节点老是发不出数据,后来发现它的ID设置跟另一个节点冲突了。CAN的仲裁机制会让高优先级(ID小)的节点“抢”到总线,ID大的节点只能干瞪眼。所以,给每个节点分配唯一ID,绝对是重中之重!

2.3 应用层:让CAN“听懂”你的需求

CAN协议本身不定义应用层,留给用户自由发挥。这意味着你得自己设计数据格式和通信规则。比如,汽车行业常用的CANopen协议,就在应用层定义了对象字典、PDO(过程数据对象)和SDO(服务数据对象)来规范通信。

实战案例:在一个工业自动化项目中,用CANopen协议让PLC和传感器“对话”。每个传感器周期性发送温度数据(PDO),PLC通过SDO读取传感器的配置信息。整个系统就像一个高效的“流水线”,数据流转得行云流水。

3. CAN硬件选型:别让“硬件”拖后腿

选对硬件是CAN通讯成功的第一步。以下是几个关键点:

3.1 控制器和收发器

CAN控制器:负责处理CAN协议逻辑,常见的有NXP的SJA1000、Microchip的MCP2515。很多MCU(如STM32、NXP i.MX系列)内置CAN控制器,省去外接芯片的麻烦。

CAN收发器:把控制器的数字信号转为差分信号,推荐TJA1040、TJA1050等经典型号,稳定又便宜。

注意事项:收发器的电源电压要匹配(通常3.3V或5V),而且要检查是否支持你需要的波特率。

3.2 线缆和连接器

线缆:用双绞线,屏蔽线更佳,长度一般不超过40米(1Mbps时)。太长会导致信号衰减。

连接器:汽车常用DB9接口,工业场景可能用螺母端子。确保连接牢固,接触不良可能引发间歇性错误。

3.3 终端电阻的“坑”

终端电阻虽小,却至关重要。每个CAN网络必须在两端各接一个120Ω电阻,否则信号反射会导致通信失败。我见过一个案例,工程师忘了接电阻,结果整个网络“哑巴”了,调试了两天才找到问题。

小技巧:如果你不确定电阻是否接好,可以断开电源,用示波器观察CAN_H和CAN_L的波形。正常波形应该是方波,异常波形可能出现毛刺或畸变。

4. CAN网络调试:从“头疼”到“丝滑”

调试CAN网络是门技术活,稍不留神就可能掉进坑里。以下是几个常见问题和解决办法:

4.1 波特率不匹配

所有节点的波特率必须一致,否则根本“聊不到一块”。调试时,先用协议分析仪(比如Vector CANalyzer)检查总线上的波特率。如果发现有节点“唱独角戏”,十有八九是波特率没对齐。

解决办法:用示波器测量帧的位时间,计算实际波特率,然后统一配置。常见波特率设置(以STM32为例):

CAN_InitStructure.CAN_BS1 = CAN_BS1_8tq; // 时间片1

CAN_InitStructure.CAN_BS2 = CAN_BS2_7tq; // 时间片2

CAN_InitStructure.CAN_Prescaler = 4; // 分频系数调整这些参数,确保波特率与网络匹配。

4.2 总线负载过高

CAN总线负载率超过70%时,可能会出现延迟或丢包。负载率 =(每个帧的位数 × 帧频率)÷ 总线带宽。

实战案例:一次调试中,我们发现一个节点的CAN帧发送频率太高(每10ms发一次8字节帧),导致总线负载飙到90%。解决办法是优化发送策略,把非关键数据改为50ms发送一次,负载率降到50%,网络瞬间“顺畅”。

4.3 错误帧频发

CAN的错误检测很严格,出现错误帧通常意味着:

物理层问题:检查线缆、电阻、接地。

协议问题:检查ID冲突、数据长度是否正确。

电磁干扰:加屏蔽线或调整布线远离干扰源。

老司机经验:用CAN分析仪抓包,查看错误帧的类型(比如CRC错误还是位错误),能快速定位问题根源。

5. CAN FD:下一代的“速度与激情”

CAN协议虽然可靠,但传统CAN的8字节数据限制和最高1Mbps的速率,在大数据量场景下有点“力不从心”。于是,CAN FD(Flexible Data-Rate)应运而生,堪称CAN的“升级版”。它在保持CAN核心优势的同时,带来了更高带宽和更大容量。

5.1 CAN FD的亮点

数据域扩展:传统CAN最多8字节,CAN FD可以到64字节!这对传输复杂数据(比如ADAS系统的传感器数据)简直是救星。

动态波特率:CAN FD支持在数据阶段切换到更高波特率(最高8Mbps),让传输效率翻倍。

向后兼容:CAN FD节点可以与传统CAN节点共存,升级网络不用“大换血”。

注意:CAN FD需要专用的收发器,比如NXP的TJA1044或Microchip的ATA6561。别想着拿老款TJA1050硬跑CAN FD,硬件不支持可是会“翻车”的!

5.2 CAN FD的帧结构

CAN FD的帧结构跟传统CAN大同小异,但多了几个关键字段:

BRS(Bit Rate Switch):决定是否在数据阶段切换高速波特率。

ESI(Error State Indicator):指示节点的错误状态,便于调试。

DLC(Data Length Code):支持更大的数据长度,0-64字节。

实战案例:在一次新能源汽车项目中,我们用CAN FD传输电池管理系统的实时数据(包括电压、温度、SOC等)。传统CAN需要把数据拆成多个8字节帧,传输效率低下。换成CAN FD后,一个帧就能搞定,延迟降低30%,总线负载也从80%降到50%。关键提示:用CAN FD时,记得升级你的调试工具(比如CANalyzer)到支持FD的版本,不然抓包会“一脸懵”。

5.3 CAN FD的“坑”

波特率配置复杂:CAN FD有两个波特率(仲裁阶段和数据阶段),配置时要确保所有节点同步,否则会出错。

硬件成本稍高:CAN FD的收发器和控制器比传统CAN贵一些,预算得掂量。

兼容性问题:如果网络里有老旧的CAN节点,可能无法识别CAN FD帧,需加网关转换。

小技巧:调试CAN FD时,先用低速波特率(比如500kbps)跑仲裁阶段,确保稳定后再尝试高速数据阶段。

6. 开发CAN应用的完整流程:从0到1

搞定CAN通讯,离不开一个清晰的开发流程。以下是我总结的“五步走”策略,结合实战经验,帮你少走弯路。

6.1 需求分析:明确目标

先问自己几个问题:传输的数据量多大?实时性要求多高?网络里有多少节点?这些决定了你用标准CAN还是CAN FD。比如,一个简单的车窗控制系统,标准CAN就够了;但如果要传高清摄像头数据,CAN FD是更好的选择。

案例:某工业项目需要10个传感器每秒发送一次温度和压力数据,总数据量约20字节。分析后,我们选了250kbps的CAN网络,完美满足需求。

6.2 硬件设计:搭好“舞台”

选芯片:用带内置CAN控制器的MCU(如STM32F4系列)能省不少麻烦。

布线:CAN_H和CAN_L要尽量靠近,减少电磁干扰。屏蔽双绞线是首选。

终端电阻:别忘了在总线两端各接120Ω电阻!(是的,我又强调了一遍,因为这太容易被忽略了!)

6.3 软件开发:让节点“开口说话”

大多数MCU都有现成的CAN驱动库,比如STM32的HAL库。以下是一个简单的发送代码(以STM32为例):

CAN_TxHeaderTypeDef TxHeader;

uint8_t TxData[8] = {0x01, 0x02, 0x03, 0x04, 0x05, 0x06, 0x07, 0x08};

uint32_t TxMailbox;TxHeader.StdId = 0x123; // 标准ID

TxHeader.RTR = CAN_RTR_DATA;

TxHeader.DLC = 8; // 数据长度

TxHeader.IDE = CAN_ID_STD; // 标准帧if (HAL_CAN_AddTxMessage(&hcan, &TxHeader, TxData, &TxMailbox) != HAL_OK) {Error_Handler(); // 发送失败处理

}注意:发送前要初始化CAN控制器,包括波特率、滤波器等。滤波器尤其重要,它能让节点只接收感兴趣的ID,减少CPU负担。

6.4 网络测试:发现问题

单节点测试:先让一个节点发数据,确认帧格式和波特率正确。

多节点测试:逐步加入节点,检查是否有ID冲突或总线负载过高。

工具辅助:用Vector CANalyzer或PCAN-View抓包,分析帧的正确性。

老司机经验:测试时,尽量模拟真实环境。比如,汽车CAN网络得考虑发动机运行时的电磁干扰,别在“温室”里测完就觉得自己天下无敌了。

6.5 优化与维护

降低总线负载:把非关键数据改成低频发送。

错误管理:设置错误计数器,超过阈值自动断开节点,防止“拖垮”整个网络。

日志记录:记录错误帧和总线状态,便于后期排查。

实战案例:有次项目中,一个节点因为软件Bug疯狂发送错误帧,导致整个网络“宕机”。我们加了个错误计数器,超过10次错误就让节点“闭嘴”,网络瞬间恢复正常。

7. 调试工具的“神器”推荐

没有好工具,调试CAN网络就像“盲人摸象”。以下是几款我常用的“神器”:

7.1 Vector CANalyzer

功能:抓包、分析帧、模拟节点、测试总线负载。

优点:支持CAN和CAN FD,界面友好,功能强大。

缺点:价格贵得让人“肉疼”,适合团队使用。

使用技巧:抓包时,设置好过滤条件,只看感兴趣的ID,能大大提高效率。

7.2 PCAN-View

功能:轻量级抓包工具,适合个人开发者。

优点:免费,操作简单,支持常见CAN硬件。

缺点:功能不如CANalyzer全面。

小贴士:搭配PEAK的USB-CAN适配器,性价比超高。

7.3 示波器

用途:检查CAN_H和CAN_L的波形,排查物理层问题。

推荐型号:Keysight或Rigol的中端示 thermally波器,带CAN协议解码功能。

案例:有次总线通信不稳定,用示波器发现CAN_L有毛刺,检查后发现是接地不良,重新接好地线后问题解决。

注意:工具虽好,但别过度依赖。理解协议本身才是王道,不然抓到一堆数据也可能“看不懂”。

8. 常见问题与“救命”方案

CAN网络调试中,总会遇到各种“幺蛾子”。以下是几个高频问题和应对心得:

8.1 节点“失联”

可能原因:波特率不匹配、ID冲突、硬件故障。

解决办法:

用CAN分析仪检查总线上的帧,确认是否有节点在发送。

检查节点配置,确保波特率一致。

逐个断开节点,定位问题节点。

8.2 总线“卡死”

可能原因:某个节点疯狂发送错误帧,拖垮总线。

解决办法:

查看错误计数器,找出“捣乱”的节点。

检查该节点的硬件和软件,修复Bug。

加错误管理机制,自动隔离问题节点。

8.3 数据丢失

可能原因:总线负载过高、接收缓冲区溢出。

解决办法:

降低发送频率,优化数据调度。

增大接收缓冲区(如果MCU支持)。

检查是否有电磁干扰,优化布线。

真实案例:一次调试中,某节点的数据老是丢,抓包发现总线负载高达85%。我们把部分数据的发送周期从10ms改到50ms,负载降到60%,问题完美解决。

9. CAN高级应用协议:让通讯更“聪明”

CAN协议本身是个“万金油”,但要让它在特定场景下发挥最大价值,离不开应用层协议的加持。以下是两种常见的CAN应用协议:CANopen和J1939,它们在工业和汽车领域堪称“顶流”。

9.1 CANopen:工业自动化的“得力助手”

CANopen是个标准化的应用层协议,广泛用于工业自动化、机器人和医疗设备。它的核心是对象字典,就像一个“数据库”,定义了节点能做什么、怎么做。

核心特性

PDO(过程数据对象):用于实时传输关键数据,比如传感器读数。PDO支持周期性发送(同步模式)或事件触发,效率极高。

SDO(服务数据对象):用于配置和诊断,比如读取节点的参数或修改设置。

网络管理(NMT):控制节点状态(运行、停止、预操作等),让网络管理井然有序。

实战案例

在一个电梯控制项目中,我们用CANopen连接了控制器和10个楼层传感器。每个传感器每100ms发送一次状态数据(PDO),控制器通过SDO读取传感器的校准参数。整个系统就像一个“默契的团队”,响应快、稳定强。关键提示:配置PDO时,尽量把高频数据和低频数据分开映射,避免总线“超载”。

配置技巧

对象字典设置:用工具(如CANeds)生成EDS文件,定义每个节点的通信参数。

心跳机制:让节点定期发送“心跳”消息,监控在线状态。如果某个节点“失联”,马上就能发现。

同步消息:用SYNC帧协调所有节点的发送节奏,避免数据“撞车”。

注意:CANopen的配置比较复杂,新手容易被对象字典搞晕。建议先从简单的PDO通信入手,逐步扩展到SDO和NMT。

9.2 J1939:重型车辆的“标准语言”

J1939是汽车行业(尤其是商用车)的标配,基于CAN协议,专为卡车、挖掘机等大型设备设计。它定义了PGN(参数组编号)和SPN(特定参数编号),让不同厂商的设备能“无缝对话”。

核心特性

PGN:类似CAN的ID,但更复杂,包含优先级、数据类型等信息。比如,PGN 61444表示发动机转速。

多包传输:支持大数据量传输(超过8字节),通过TP(传输协议)把数据拆成多个帧。

诊断功能:支持DTC(诊断故障码),方便排查问题。

实战案例

在一次工程机械项目中,我们用J1939连接挖掘机的液压系统和显示屏。液压传感器通过PGN 65266发送压力数据,显示屏实时解析并显示。某次调试时,发现显示屏数据乱跳,检查后发现是PGN冲突导致。解决办法:重新分配PGN,确保每个数据类型有唯一标识。

配置技巧

地址声明:J1939节点需要动态分配地址(0-253),避免冲突。可以用“地址竞争”机制自动解决。

数据解析:用J1939协议栈(如开源的CANopenNode)解析PGN,省去手动解码的麻烦。

日志记录:记录所有DTC,方便后期分析故障。

老司机经验:J1939的文档厚得像砖头,建议重点看SAE J1939-71(车辆参数)和J1939-73(诊断),其他部分按需查阅。

10. 复杂CAN网络的优化技巧

当CAN网络规模变大(比如超过20个节点)或数据量激增时,优化就成了“救命稻草”。以下是几个实战中总结的技巧,帮你把网络调得“丝滑”。

10.1 降低总线负载

总线负载过高(>70%)会导致延迟或丢包。优化方法:

调整发送频率:把非关键数据(比如状态指示)从10ms改到50ms甚至100ms。

合并数据:把多个小数据包合成一个大包,减少帧头开销。

优先级管理:给关键数据分配低ID(高优先级),确保实时性。

案例:一个工厂自动化项目中,30个节点同时发送数据,总线负载高达90%。我们把部分传感器的发送周期从20ms改到100ms,并优化ID分配,负载降到60%,网络响应速度提升一倍。

10.2 错误管理与恢复

CAN的错误检测很严格,但也可能让问题节点“拖垮”整个网络。优化策略:

错误计数:每个节点记录自己的错误计数,超过阈值(比如16次)自动进入“总线关闭”状态。

自动重启:节点检测到总线恢复后,自动重新加入网络。

隔离问题节点:用网关隔离故障节点,防止影响其他节点。

实战案例:一次调试中,一个传感器因硬件故障不停发送错误帧,导致总线“瘫痪”。我们加了个错误计数器,超过10次错误就断开该节点,网络立刻恢复正常。

10.3 电磁兼容性(EMC)优化

CAN网络对电磁干扰敏感,尤其在汽车或工厂环境中。优化方法:

屏蔽线缆:用屏蔽双绞线,屏蔽层接地。

布线分离:CAN线远离高压线或电机,减少干扰。

加滤波器:在收发器电源引脚加电容滤波,抑制高频噪声。

小技巧:用示波器检查CAN_H和CAN_L的波形,如果看到明显毛刺,十有八九是EMC问题。加个共模扼流圈(Common Mode Choke)往往能解决问题。

10.4 网络扩展

当节点太多或距离太远时,单条CAN总线可能“吃不消”。解决方案:

用网关:把网络分成多个子网,通过网关转发数据。

中继器:延长总线距离,但注意中继器会增加延迟。

CAN FD:如果带宽不够,直接升级到CAN FD,效率更高。

案例:一个大型工厂的CAN网络有50个节点,线缆总长超100米,通信不稳定。我们加了两个CAN中继器,把网络分成三段,每段20个节点,问题解决。

11. 实战案例:从“翻车”到“满血复活”

讲了这么多理论和技巧,咱们来点“硬菜”——两个真实的CAN项目案例,带你看看如何从“翻车”现场逆袭成功。

11.1 案例1:汽车BMS的“救火”行动

背景:某新能源汽车的电池管理系统(BMS)用CAN连接了20个电池模块,传输电压、温度等数据。测试时发现,部分模块数据丢失,仪表盘显示乱码。

问题分析:

用CANalyzer抓包,发现总线负载高达85%,部分帧被挤掉。

检查波形,发现CAN_L有轻微毛刺,疑似电磁干扰。

查看ID分配,发现两个模块的ID冲突,导致仲裁失败。

解决办法:

优化发送频率:把温度数据的发送周期从10ms改到50ms,负载降到60%。

加屏蔽线:替换普通双绞线为屏蔽线,毛刺消失。

重新分配ID:确保每个模块有唯一ID,仲裁问题解决。

结果:系统稳定运行,数据零丢失,仪表盘显示正常。

经验教训:ID分配和总线负载是CAN网络的“命门”,设计时必须细致规划。

11.2 案例2:工业PLC的“断线危机”

背景:一个工厂的PLC网络用CANopen连接了15个传感器和执行器。运行一周后,部分传感器突然“失联”,控制器报警。

问题分析:

抓包发现,失联传感器没有发送心跳消息。

检查硬件,发现终端电阻松动,导致信号反射。

查看日志,失联传感器因错误计数超限进入“总线关闭”状态。

解决办法:

固定终端电阻:重新焊接120Ω电阻,信号恢复正常。

加错误恢复机制:在传感器固件中加入自动重启逻辑,错误计数清零后重新加入网络。

优化心跳周期:从1s改到2s,降低总线负担。

结果:网络运行半年无故障,客户直呼“稳如老狗”。

经验教训:硬件可靠性是基础,软件的错误管理是保障。别小看那小小的终端电阻!

12. CAN网络的安全性:别让“黑客”钻空子

CAN通讯以可靠著称,但在安全性方面,它可不是天生“刀枪不入”。尤其在汽车和工业物联网时代,CAN网络可能成为黑客的“突破口”。以下是几个安全隐患和应对策略。

12.1 安全隐患

无加密机制:CAN协议本身不带加密,数据是“裸奔”状态。如果有人接入总线,就能轻易抓包。

伪造帧攻击:黑客可以发送伪造的CAN帧,冒充合法节点,干扰系统。比如,伪造刹车指令,后果不堪设想。

拒绝服务(DoS)攻击:通过发送大量高优先级帧,占满总线带宽,让正常通信“瘫痪”。

真实案例:2015年,某汽车被黑客通过CAN网络远程控制,原因是车载娱乐系统未隔离CAN总线,黑客通过Wi-Fi入侵后直接发送伪造帧。这件事给汽车行业敲响了警钟。

12.2 安全加固策略

网络隔离:用网关把CAN网络分成多个子网,关键系统(如刹车)与非关键系统(如娱乐)隔离。

数据加密:在应用层加加密,比如用AES算法加密数据域内容。虽然会增加开销,但在高安全场景下值得。

帧认证:为每个帧加校验码(比如HMAC),验证发送者身份。注意:这需要额外的计算资源,实时性要求高的系统要谨慎。

异常检测:监控总线上的帧频率和ID分布,发现异常(如高频伪造帧)立即报警。

实战技巧:在一个智能驾驶项目中,为CAN网络加了个“防火墙”节点,专门检测异常帧。如果某个ID的帧频率突然飙升,防火墙会发送高优先级错误帧,迫使问题节点“闭嘴”。效果?黑客模拟攻击直接被挡!

12.3 安全调试工具

CANoe:Vector的CANoe支持安全分析,能模拟伪造帧攻击,帮你测试系统鲁棒性。

开源工具:用Wireshark(搭配CAN插件)抓包,分析是否有异常帧。

硬件防护:在总线接入点加物理隔离器,防止未经授权的设备接入。

老司机忠告:安全性无小事!设计CAN网络时,至少留20%的带宽余量,以应对可能的DoS攻击。别等到被黑了才后悔!

13. 嵌入式CAN开发的优化技巧

CAN通讯开发离不开嵌入式系统,而嵌入式开发是个“精细活”。以下是几个我在开发中总结的优化技巧,帮你提升效率、降低“翻车”概率。

13.1 高效的初始化

CAN控制器的初始化直接影响网络性能。以下是几个关键点:

波特率精准配置:用时钟分频和时间片参数精确设置波特率,避免偏差。比如,STM32的CAN初始化代码:

CAN_InitStructure.CAN_Prescaler = 6; // 分频系数

CAN_InitStructure.CAN_BS1 = CAN_BS1_6tq; // 时间片1

CAN_InitStructure.CAN_BS2 = CAN_BS2_5tq; // 时间片2注意:不同MCU的时钟频率不同,算波特率时别忘了查芯片手册!

滤波器优化:设置ID滤波器,只接收需要的帧,减轻CPU负担。比如,STM32支持32位滤波器组,可以精确匹配标准ID或扩展ID。

中断优先级:给CAN接收中断设置高优先级,确保数据不丢失。

案例:一次开发中,某个节点老是丢帧,查了半天发现滤波器没设好,接收了所有帧,CPU忙不过来。优化滤波器后,问题秒解。

13.2 内存管理

嵌入式系统资源有限,CAN开发得精打细算:

缓冲区分配:为接收和发送各分配足够缓冲区(至少3-5个帧),避免溢出。

动态内存谨慎用:嵌入式环境中,malloc/free可能导致碎片化,建议用静态数组。

数据压缩:如果数据量大,尽量用位域压缩。比如,8个布尔状态可以用1字节表示,而不是8字节。

实战技巧:在一个医疗设备项目中,我们用位域把8个传感器状态压缩到1字节,节省了CAN帧空间,总线负载从70%降到50%。

13.3 低功耗优化

在电池供电的场景(如无人机),CAN节点的功耗至关重要:

休眠模式:让节点在空闲时进入低功耗模式,只在收到特定ID帧时唤醒。

减少发送:非必要数据尽量少发,比如用事件触发代替周期性发送。

优化收发器:选低功耗收发器,比如TI的TCAN1043,支持待机模式。

案例:一个无人机CAN网络,初始功耗高达200mA。我们把传感器设为事件触发(只有异常时发送),加上收发器待机模式,功耗降到50mA,续航翻倍。

13.4 代码调试

日志系统:在代码中加调试日志,记录CAN帧的发送/接收状态,方便排查。

断点调试:用JTAG/SWD调试器,实时查看CAN寄存器状态。

模拟测试:用CAN模拟器(如CANoe)发送异常帧,测试代码鲁棒性。

写代码时,先写错误处理逻辑,比如超时重传、错误帧处理。别指望网络永远“风平浪静”!

14. 实战案例:从“抓狂”到“满血复活”

继续分享两个真实案例,让你感受CAN开发的“酸爽”与“成就感”。

14.1 案例3:智能家居的“通信瓶颈”

背景:一个智能家居系统用CAN连接了20个节点(灯光、空调、传感器等),测试时发现灯光响应延迟高达500ms。

问题分析:

抓包发现总线负载80%,帧冲突频繁。

检查ID分配,部分节点ID过于集中,导致仲裁效率低。

波形正常,但部分节点发送频率过高(每10ms发一次)。

解决办法:

优化ID分配:把高优先级节点(如报警器)设为低ID,灯光等低优先级节点用高ID。

调整发送频率:灯光状态从10ms改到100ms,负载降到55%。

加网关:把网络分成两段(控制和传感器),通过网关转发数据。

结果:灯光响应延迟降到50ms,用户体验大大提升。

经验教训:ID分配要科学,发送频率要合理。别让“无关紧要”的数据抢了关键数据的“风头”。

14.2 案例4:工业机器人的“神秘断线”

背景:一个工业机器人用CANopen控制6个关节电机,运行几天后,某个电机突然“失联”,系统报警。

问题分析:

用CANalyzer抓包,发现失联电机没有发送PDO。

检查硬件,终端电阻正常,但电机节点的接地线松动。

查看日志,电机因电磁干扰触发了错误计数,进入“总线关闭”状态。

解决办法:

固定接地线,加屏蔽罩,消除干扰。

修改固件,增加错误恢复机制:错误计数清零后自动重连。

优化心跳周期,从500ms改到1s,减少总线负担。

结果:系统稳定运行一个月无故障,客户直呼“神了”。

经验教训:电磁干扰是隐形杀手,接地和屏蔽不能省。另外,错误恢复机制能救命!