数字孪生能做什么?(续)

五、数字孪生要用到的工具软件和算法及其功能作用

数字孪生技术依赖多样化的工具、软件和算法,共同实现物理实体的虚拟映射、实时同步、仿真预测及决策优化。

(一)开发平台与工具

1. 低代码/零代码平台

CIMPro孪大师:零代码PaaS平台,支持BIM、倾斜摄影等模型导入,提供拖拉拽式场景编辑、数据接入及交互开发,适用于智慧城市、工业运维等场景。

微软Fabric数字孪生构建器:无代码界面,整合物理资产数据生成孪生体,支持AI驱动的预测分析和自动化决策。

Meta-V:低代码可视化工具,专攻工业场景,快速生成3D数字工厂,集成Roboshop实现设备监控与流程仿真。

2. 专业建模与仿真软件

Ansys Twin Builder:构建混合数字孪生体,结合物理模型与机器学习,精度达98%以上,用于预测性维护。

软通天枢iSSMeta 2024:工业仿真平台,支持多物理场耦合仿真(如产线布局优化),最小仿真步长0.005秒。

Altair解决方案:覆盖产品全生命周期,提供“按指定要求设计”的孪生工具集(如Activate、Flux),用于机电系统优化。

3. 地理空间与渲染引擎

Mapmost系列:Mapmost for WebGL,Web端二三维一体化渲染,支持百万级点云动态加载及淹没分析等时空计算; Mapmost for UE:融合Unreal Engine,实现影视级光影特效(如动态车流、四季模拟)。

飞渡科技峥嵘大模型:AI驱动的实景三维重建,单体化效率提升60%,厘米级精度,适用于智慧城市更新。

(二)核心算法与技术

1. 机器学习与数据分析

框架与库:TensorFlow/PyTorch, 构建深度学习模型,用于异常检测、故障预测; Scikit-learn经典机器学习算法(如聚类、回归),支持数据建模。

混合分析(Hybrid Analytics):融合建模:结合物理方程与传感器数据,例如残差建模补偿未建模物理效应; 多保真度回归:整合高精度仿真(如FEA)与快速近似模型,加速设计验证。

2. 仿真与优化算法

多物理场仿真:求解力学、热力学等方程(Ansys、COMSOL),模拟复杂系统行为。

离散事件仿真:SimPy库模拟生产调度、物流流程等离散系统。

实时优化算法:强化学习生成控制策略,动态调整设备参数。

3. 数据融合与处理

卡尔曼滤波/粒子滤波:融合多源传感器数据,估算实体真实状态。

时序数据库:InfluxDB处理设备实时数据流,支撑模型动态更新。

(三) 可视化与交互技术

1. 3D渲染引擎

Unity/Unreal Engine:构建高沉浸感场景,Mapmost for UE实现动态植被、交通仿真。

WebGL库:Three.js、Mapmost for WebGL支持网页端轻量化三维可视化。

2. 增强现实(AR)/虚拟现实(VR)

微软HoloLens集成数字孪生模型,辅助工业巡检或手术模拟。

3. 动态数据看板

Power BI、Meta-Charts:将孪生体数据转化为交互式图表,直观展示性能指标。

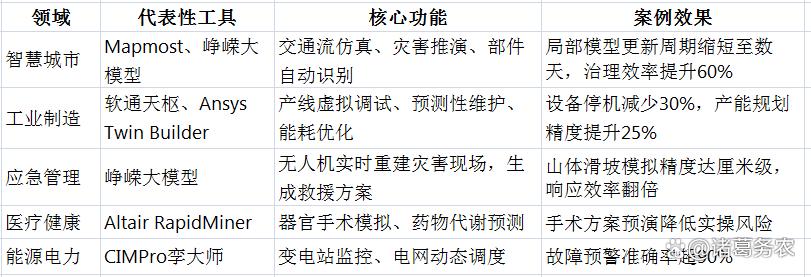

(四) 行业解决方案示例

数字孪生行业解决方案示例

(五) 关键挑战与选型建议

1. 挑战:

数据质量:多源异构数据清洗与对齐难度大。

实时性:边缘计算与5G是低延迟传输的关键。

安全隐私:需强化数据加密(如Mapmost的矢量加密技术)。

2. 选型指南:

中小型企业:优先低代码平台(CIMPro、Meta-V),降低开发门槛。

高精度工业场景:选择混合仿真工具(Ansys、软通天枢)。

大规模城市建模:AI驱动方案(峥嵘大模型)优化成本与效率8。

趋势:AI大模型正重塑数字孪生范式——如飞渡科技融合LLM实现“可对话的数字孪生”,用户通过自然语言操控三维场景。未来,工具将更强调开放集成(如Altair跨职能协作)、自主进化(自学习孪生体)及云边协同算力分配。

六、数字孪生与工业4.0的区别与联系

数字孪生与工业4.0是当前制造业数字化转型的核心概念,二者既有本质区别又存在深度协同。

(一)概念本质区别

1. 工业4.0

定位于一场以物联网、云计算、大数据、人工智能为技术基石的产业革命,目标是构建“智能工厂”,实现从“规模经济”到“范围经济”的转型。其核心维度包括:

自动化:机械控制与生产流程自动化(如机器人、PLC控制);

信息化:数据采集与管理(MES/ERP系统);

智能化:AI驱动的自主决策与优化。

2. 数字孪生

定位于一项使能技术,通过构建物理实体(设备、产线、产品)的虚拟镜像,实现状态映射、仿真预测与闭环控。核心要素:物理实体、虚拟模型、数据流与分析算法。

简言之:工业4.0是目标(智能化的制造范式革命),数字孪生是工具(实现该目标的关键技术载体)。

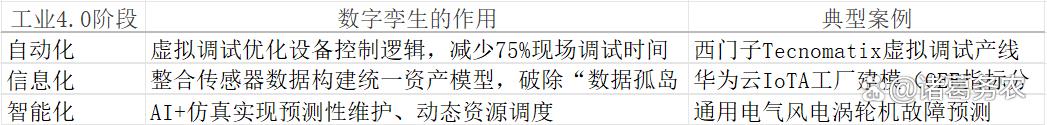

(二)技术演进中的层级关系

数字孪生贯穿工业4.0的自动化、信息化、智能化三阶段,并推动其深化:

数字孪生在工业4.0的作用

(三) 技术支撑的依赖关系

数字孪生依赖工业4.0的技术生态,同时反哺其发展:

1. 工业4.0为数字孪生提供基础设施

物联网:低成本传感器实现物理世界数据采集;

5G网络:超低延迟保障实时数据同步(如专用5G工厂网络);

云计算/边缘计算:处理海量仿真与分析任务。

2. 数字孪生扩展工业4.0的能力边界

将物理问题转化为数字空间可计算问题(如劳斯莱斯发动机叶片燃油效率优化);通过“数字消耗替代物理消耗”,加速产品迭代(波音777研发周期缩短50%)。

(四) 应用场景中的协同范式

二者在具体场景中形成“目标-工具”闭环:

1. 智能工厂运维

工业4.0目标是实现全流程无人化生产;数字孪生实现路径:→ 构建产线数字镜像 → 实时监控设备状态 → AI预测故障 → 自动触发维护工单。

2. 产品全生命周期管理

工业4.0愿景:柔性定制与快速迭代;数字孪生支撑:→ 设计阶段虚拟原型测试(特斯拉车辆软件空中升级);→ 售后阶段通过数字孪生追溯质量问题根源。

(五)未来融合趋势

1. 从工具到生态

数字孪生正从单一设备镜像演进为系统级孪生网络(如城市级数字孪生体);工业4.0依托孪生体实现“制造即服务”的云化模式。

2. 技术深度耦合

AI驱动:数字孪生体具备自学习能力(如西门子闭环孪生自主优化产线);

元宇宙融合:工业元宇宙以孪生体为底座,支持跨地域协同设计(英伟达Omniverse平台)。

(六)核心结论

区别:工业4.0是战略框架,数字孪生是战术工具;

联系:数字孪生是工业4.0从自动化→信息化→智能化的技术桥梁,其成熟度直接决定工业4.0落地深度。

正如新加坡“虚拟城市”和西门子成都数字化工厂所验证的:当工业4.0提供舞台,数字孪生便是聚光灯下的主角,共同演绎智能制造的未来图景。

七、数字孪生需要的人才及岗位职责

数字孪生技术作为跨学科的综合领域,涉及建模、仿真、数据分析、系统集成等多个环节,其人才需求呈现多元化和专业化特点。

(一)技术研发类岗位

1. 数字孪生工程师

核心职责:使用Unity/UE引擎开发三维可视化场景,优化模型、材质及光照效果;维护数字孪生系统功能,编写C++或蓝图脚本实现交互逻辑;负责项目部署与运维支撑,确保系统稳定运行。

技能要求:精通UE4/5或Unity引擎开发;熟悉3D建模工具(如Blender/Maya);具备C++/Python编程能力。

2. 算法专家

核心职责:设计数据融合、故障预测、优化调度等核心算法;结合物理模型与机器学习(如残差建模、多保真度回归),提升仿真精度。

技能要求:数学/统计学功底深厚;熟练使用TensorFlow/PyTorch;熟悉卡尔曼滤波等数据融合技术。

(二)应用实施与解决方案类岗位

1. 数字孪生应用技术员

核心职责:操作数字孪生平台监控实体系统状态(如设备运行、环境参数);执行故障诊断、预测性维护指令,优化运维流程;提供系统操作培训与技术文档编写。

技能要求:熟悉ThingJS-X、Ansys Twin Builder等平台;掌握物联网数据对接与基础分析能力。

2. 解决方案架构师

核心职责:设计客户定制化数字孪生系统架构(如智慧工厂、城市管理);整合BIM/GIS、IoT设备、业务系统(如MES/ERP)实现多源数据融合;主导技术方案落地与跨团队协作(开发、算法、实施)。

技能要求:精通系统集成技术(OPC UA/MQTT);熟悉工业场景业务流程。

3. 实施/售前工程师

核心职责:分析客户需求,撰写建设方案及汇报材料;协调资源推进项目交付,解决实施中的技术问题。

技能要求:较强的方案撰写与沟通能力;具备数字孪生项目落地经验。

(三)战略与研究类岗位

1. 技术研究岗(博士级)

核心职责:跟踪国际前沿技术(如混合建模、实时优化算法);主导国家级科研项目申报与研究;推动技术标准制定与行业应用创新。

技能要求:博士学历(机械工程/电子信息等专业);熟练使用Simulink/Dymola等仿真工具。

2. 技术总监

核心职责:制定公司技术战略与研发路线图;把控关键技术方向(如AI与数字孪生融合);管理研发团队并协调跨部门资源。

技能要求:十年以上技术管理经验;熟悉工业4.0与智慧城市发展趋势。

(四) 产品与业务支持类岗位

1. 产品经理

核心职责:分析市场需求与竞品动态,定义产品功能;输出PRD文档及原型设计,跟踪用户反馈并优化体验;协调研发、测试团队推动产品迭代。

技能要求:熟悉IoT/智慧城市场景;掌握Axure/Sketch等原型工具。

2. 数字化解决方案设计师

核心职责:深入业务场景(如制造、能源)调研痛点;设计数字化转型方案(如AGV调度优化、拧紧枪参数自动调节);验证方案可行性并推动落地。

技能要求:兼具技术理解与业务洞察力;熟练使用数据分析工具(如Power BI)。

(五) 岗位需求特点总结

数字孪生岗位设置与技能需求特点

(六)关键趋势与挑战

复合型人才缺口:需同时掌握工业知识(如机械原理)、IT技能(仿真/编程)及数据分析能力;

产教融合加速:高校联合企业(如UINO森学院)开展实战培训,培养敏捷交付能力;

国家职业标准化:“数字孪生应用技术员”纳入国家职业大典,分级认证体系完善人才评价。

未来,随着数字孪生向医疗、农业、交通等领域渗透,对既懂垂直行业又精通数字技术的交叉型人才需求将持续增长。企业需通过校企合作、在职培训及标准化认证构建人才梯队,以支撑技术规模化落地。

附件:如何从零开始创办数字孪生技术服务公司

一、创业筹备阶段:定位与基础搭建

1. 精准市场定位

垂直领域深耕。初期聚焦1-2个高需求行业(如制造业设备预测性维护、智慧园区能耗优化),避免资源分散。例如大连九州玺讯科技专注钢铁行业,为武钢、鞍钢提供数字工厂方案。

服务分层设计:基础层,低代码可视化平台(如ThingJS-X),为中小企提供快速部署;进阶层,AI+机理模型融合(如故障预测算法),服务大型企业深度优化610。

2. 公司注册与合规

名称与资质:名称需含“智能”“科技”等关键词(如“XX智能科技有限公司”),注册资本建议≥10万元(认缴制)。

关键资质申请:若涉及工程类服务(如工厂改造),需申请电子与智能化工程专业承包资质(要求配备注册电气工程师等技术人员);取得软件企业认证(如CMMI 3级),提升投标竞争力。

3. 轻资产启动策略

办公与人力:租用共享办公空间降低租金成本;核心团队保留3-5人(1名建模工程师+1名算法开发+1名业务顾问),非核心任务外包。

工具链选择:免费开源工具Blender(3D建模)、TensorFlow(AI训练);国产低成本平台:飞渡CIMPro(三维引擎)或优锘ThingJS-X(可视化开发)。

(二)技术能力构建:差异化竞争力打造

1. 核心技术选择

初创数字孪生公司核心技术选择

2. 能力验证与IP积累

开发标准化案例库:用公开数据集(如NASA涡轮机退化数据)训练预测模型,形成可演示的故障诊断原型;构建小型产线数字孪生沙盘(如模拟AGV调度),作为客户体验样本。

申请技术专利:聚焦算法创新(如“基于迁移学习的多设备故障泛化诊断模型”)。

(三)业务开展策略:从生存到规模化

1. 初期客户开发

免费诊断切入:为制造企业提供设备健康评估报告(如分析历史故障数据),后续转化付费改造。

绑定生态伙伴:与工业设备代理商合作(如西门子PLC经销商),为其客户提供孪生增值服务;加入腾讯云/华为云服务商生态,承接其数字孪生平台落地项目。

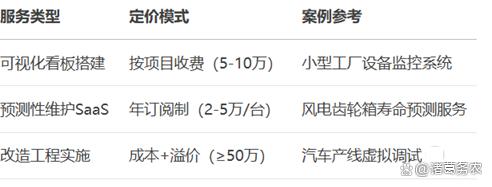

2. 产品化与服务定价

初创数字孪生公司服务定价策略

3. 标杆案例打造

选择试点客户:优先合作创新意愿强的中小厂(如食品/汽配行业),承诺效果分成(如能耗降低10%则收取节省费用的20%)。

数据效果可视化:例如某泵站通过孪生平台实现故障响应时间缩短70%,截图对比作为宣传素材。

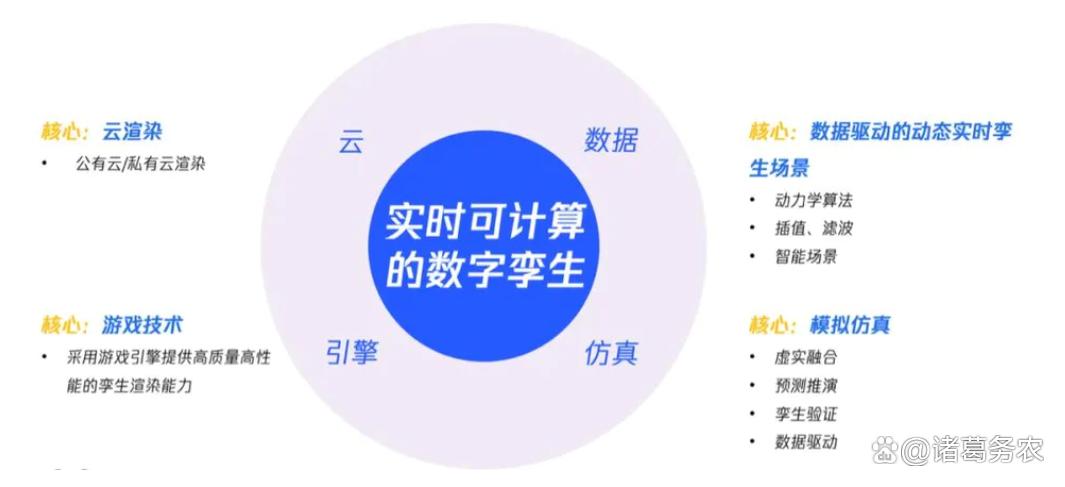

腾讯实时数字孪生核心技术支撑

(四)项目实施与管理:交付风险控制

1. 项目执行要点

数据联调先行:要求客户提前开放设备接口(如OPC UA协议),避免因数据孤岛导致交付延期。

采用MVP模式:首期仅部署单机台孪生体(如注塑机),验证效果后再扩展全产线。

2. 成本与质量管控

模型轻量化:用渐进式网格压缩技术(如飞渡峥嵘大模型),将数据量降至传统20%,降低算力成本。

安全双保险:网络层,部署工业防火墙隔离OT/IT域;数据层,区块链存证关键参数(如九州玺讯防篡改工艺库)。

(五)关键风险与应对策略

1. 技术风险

问题:老旧设备协议异构(如Modbus/Profinet并存),数据融合效率低。

对策:采购虹科IoT边缘网关统一协议转换,预置多协议驱动库。

2. 资金风险

申请政府专项补贴(如工信部“数字孪生创新应用试点”),部分项目补贴达投入的30%;采用分阶段付款(签约30%+交付50%+运维20%)。

3. 竞争风险

避开与头部厂商(如西门子、ANSYS)的正面竞争,专注场景定制化开发(如特定行业机理模型调优)。

(六)总结:从生存到突围的路径

短期(0-6个月):以可视化看板+诊断报告切入,绑定2-3家标杆客户,打磨基础产品。

中期(1-2年):构建行业专用模型库(如化工反应釜优化算法),申请专利形成壁垒。

长期(3年+):向订阅制SaaS平台转型,探索与腾讯云等共建“可对话的数字孪生体”(如自然语言操控三维场景)。

初创者最大的武器是“场景深钻”:在细分领域做到极致(如某类设备的故障预测准确率95%+),即可在巨头缝隙中建立护城河。数字孪生的未来属于既能写代码、又懂车间油污的务实派。

(续完)

【免责声明】本文主要内容均源自公开信息和资料,部分内容引用Ai,仅作参考,不作任何依据,责任自负。