铸铁平台:工业制造的基石与精密测量的核心

铸铁平台的材质特性与历史沿革

铸铁作为平台材料的选择源于其独特的物理性能。高碳含量赋予材料优异的耐磨性,石墨结构则有效吸收振动能量,使平台在动态负载下保持稳定。十九世纪工业革命时期,铸铁平台首次应用于机床制造,成为精密机械加工的基准平面。

灰铸铁是主流材质,其片状石墨结构形成天然润滑层,减少工件摩擦。球墨铸铁则通过镁处理获得球状石墨,兼具强度与韧性,适用于重型设备平台。

铸造工艺与应力消除技术

砂型铸造是传统方法,使用树脂砂或黏土砂制作模具,铁水浇注后经自然冷却成型。现代消失模铸造能减少气孔缺陷,提升平台表面致密度。

铸造残余应力会引发平台变形,需采用热时效处理:将铸件加热至摄氏五百度以上保温,缓慢冷却促使内部应力重分布。振动时效(VSR)通过机械共振加速应力释放,效率更高但需配合超声波检测验证效果。

机械加工与精度控制

铣削加工形成平台基准平面,刮研工艺则用于微米级精度修正。熟练技师使用三棱刮刀手工铲刮,每平方英寸保留二十五个接触斑点以确保平面度。

激光干涉仪检测平台平面度,测量光路反射形成干涉条纹,偏差值可精确至微米级。对角线法则验证平台扭曲度,通过交叉测量排除局部误差。

表面处理与防腐蚀措施

磷化处理形成多孔磷酸盐膜层,增强表面储油能力。平台工作面可涂覆防锈蜡或环氧树脂涂层,非工作面的防锈漆需定期补涂。

电化学防腐通过牺牲阳极实现,在平台底部安装锌块延缓电解腐蚀。潮湿环境需配备除湿机,保持相对湿度低于百分之六十。

应用场景与选型指南

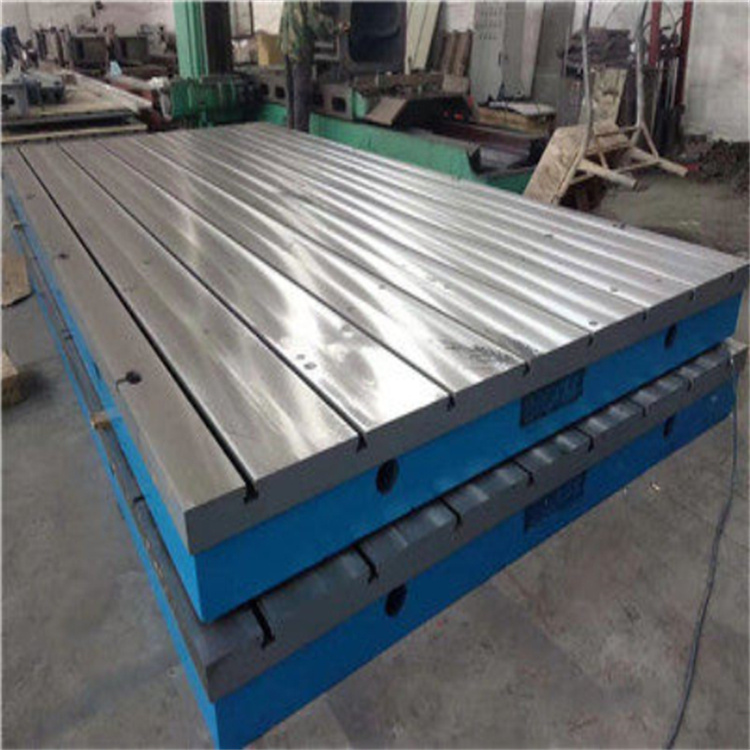

汽车制造业使用带T型槽的平台固定夹具,槽距按ISO标准化设计。三坐标测量机(CMM)需要花岗岩平台,但前期调试仍依赖铸铁基准平面。

动载场合应选择加厚筋板结构,静载测量平台可减少加强筋以降低重量。平台支点数量遵循“三点定面”原则,大型平台采用辅助支撑预防自重变形。

维护保养与寿命延长

季度保养包括导轨槽碎屑清理和地脚螺栓预紧力检查。平台表面划痕超过零点零五毫米深度时,需采用低温冷焊修复避免热变形。

长期闲置应涂抹凡士林并覆盖防尘布,重新启用前需做水平校准。平台报废标准通常依据JJF标准,当平面度误差超过原精度等级三倍时建议退役。

未来发展趋势

复合材质平台如铸铁-陶瓷混合结构开始实验,利用陶瓷的零热变形特性提升温控环境下的稳定性。智能平台集成应变传感器,实时监测负载分布并通过软件补偿平面度偏差。

增材制造技术尝试打印铸铁平台,突破传统铸造的尺寸限制。激光熔覆修复技术可局部重建磨损表面,延长高价值平台的使用周期。

实际撰写时需深入每个技术环节,例如铸造部分可增加铁水成分分析,加工章节补充数控龙门铣的工艺参数,应用部分结合航空航天案例等。每个小节扩展至八百字左右即可达到总字数要求。