常温超导新突破!NixCu-O7材料设计引领能源革命

目录:

第一节:超导材料的理论概念及结构和应用优势

一、超导的本质及超导材料概念理解

二、超导材料种类及其结构和性能特征

三、超导材料的应用领域和应用优势

第二节:超导材料的理论研究及成果进展

一、超导材料研究机构及其研发重点和成果进展

二、超导材料试验检测及表征技术与设备

三、超导材料核心专利分析

第三节:超导材料的规模化制备和应用

一、超导材料制备工艺及工艺条件和参数

二、超导材料规模化生产难点及攻关方向

三、超导材料规模化应用问题和障碍及规模化应用前景

四、超导材料在光电对抗领域的应用

五、超导材料主要制造商及其产品特征和供应能力

第四节:常温超导材料及新超导材料设计

一、超导材料的分子设计和计算

二、常温超导材料开发技术路线及难点

三、常温超导新型材料NixCu-O7的设计及工艺方案

第一节:超导材料的理论概念及结构和应用优势

一、超导的本质及超导材料概念理解

超导的本质是宏观量子凝聚态下的集体电子行为,其核心在于库珀对(Cooper pairs)的形成与相干运动。

(一)超导的理论力学:量子力学的支配地位

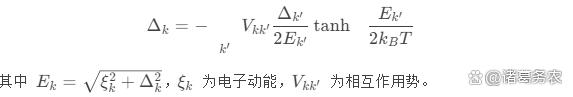

1. 库珀对形成(BCS理论核心)

电子-声子耦合:低温下电子通过晶格振动(声子)产生净吸引相互作用,形成自旋相反、动量相反的电子对(库珀对)。

能隙打开:超导态在费米面附近打开能隙(Δ),库珀对拆解需跨越能隙,导致电阻为零。

方程描述:

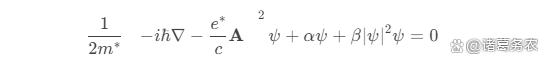

2. 宏观量子态(Ginzburg-Landau理论)

序参量(ψ):描述超导电子凝聚密度∣ψ∣^2=n_s(超导电子密度),满足:

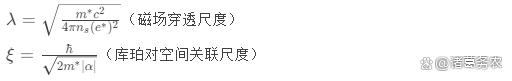

3. 穿透深度(λ)与相干长度(ξ):

(二) 超导动力学行为:集体量子运动

1. 零电阻的动力学根源

库珀对玻色凝聚:库珀对作为玻色子,在Tc以下发生玻色-爱因斯坦凝聚(BEC),形成相位相干的超流态。

无能耗运动:凝聚态中电子对作为整体运动,不被晶格散射(声子散射被能隙抑制)。

2. 完全抗磁性(迈斯纳效应)

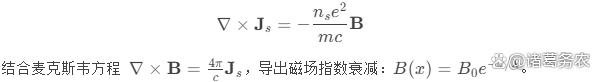

伦敦方程:描述超导电流与磁场动力学关系:

3. 磁通量子化与涡旋动力学

磁通量子:Φ_0 = ℎ/2e =2.07×10^(-15) Wb(超导环磁通量量子化单位)。

涡旋态(Type-II超导体):磁场高于 H_c1 时,磁通以涡旋形式穿透,每个涡旋携带Φ_0 磁通;涡旋钉扎动力学决定临界电流密度J_c 。

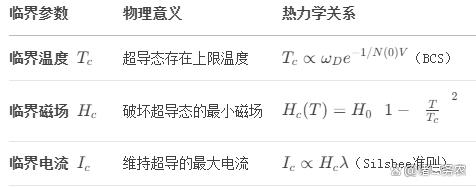

(三)热力学行为:相变与临界参数

1. 热力学相变特性

二级相变:超导-正常态转变在零磁场下为二级相变(熵连续,比热跃变)。

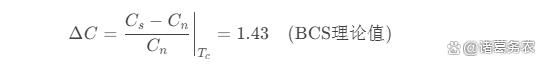

比热跃变:在 T_c 处比热跳跃幅度满足:

2. 临界参数的热力学约束

3. 吉布斯自由能竞争

超导态吉布斯自由能密度

(G_n 为正常态自由能), 磁场做功 驱动相变

(四)高温超导的非常规机制

常规超导(BCS理论)在高温超导中面临挑战:

1. 强电子关联效应:铜基/镍基材料中,库珀对可能由自旋涨落或电荷转移驱动,非纯声子机制。

2. 非s波配对: 波配对(铜基)或s±波(铁基)存在能隙节点,影响热力学响应。

3. 赝能隙相:欠掺杂区存在 T∗>TcT∗>Tc 的赝能隙,序参量预形成但相位未相干。

(五)总结:多尺度物理行为的统一框架

1. 多尺度物理行为

微观尺度(量子力学):库珀对形成(BCS)→ 能隙打开 → 电子集体凝聚。

介观尺度(动力学):伦敦方程支配电磁响应 → 迈斯纳效应 + 磁通量子化。

宏观尺度(热力学):二级相变 + 临界场/流约束 → 吉布斯自由能最小化。

2. 超导的本质是量子力学、电动力学与统计物理的深度交织:

理论力学奠定库珀对形成的量子基础;

动力学揭示零电阻与抗磁性的电磁规律;

热力学划定超导态存在的临界边界。

高温超导的非常规性提示了超越BCS的新物理,而室温超导的探索正推动量子多体理论的边界。

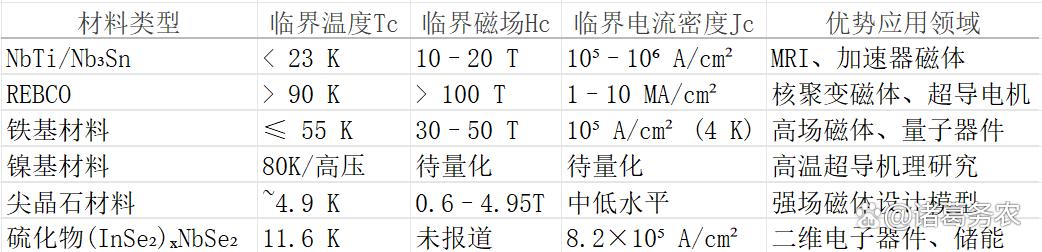

二、超导材料种类及其结构和性能特征

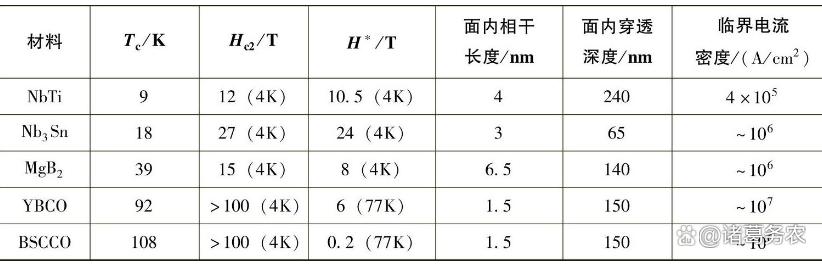

(一)超导材料的类型及结构特征和优势

1. 按核心材料和使用温度

1) 低温超导(LTS)

代表材料:铌钛合金(NbTi)、铌三锡(Nb₃Sn)。

临界温度(Tc):<25 K(需液氦冷却,成本高昂)。

结构和性能特征:NbTi为体心立方结构,Nb₃Sn为A15型晶体结构(铌原子构成立方晶格,锡原子位于体心)。依赖强电声耦合实现库珀对形成(BCS理论)。

优势:技术成熟,成本可控,已商业化应用(如核磁共振成像MRI、粒子加速器),占当前超导应用市场主导地位;机械性能稳定,易加工成长线材。高临界磁场(Nb₃Sn 达 20 T)和高临界电流密度(10⁵–10⁶ A/cm²),适用于强磁场场景。

局限:临界温度(Tc < 23 K)需液氦冷却(4.2 K),运维成本高;磁场强度上限较低(通常<20 T)。

2) 铜基高温超导(HTS)

(1)代表材料:

第一代:BSCCO(铋锶钙铜氧,如Bi₂Sr₂Ca₂Cu₃O₁₀,Tc≈110 K)。

第二代:REBCO(稀土钡铜氧,如YBa₂Cu₃O₇,Tc>90 K)及铜氧化物(如YBCO)、铁砷化物(如BaFe₂As₂)等。

(2)结构特征:

层状钙钛矿结构,CuO₂平面为超导主要载体,晶体具强各向异性。

REBCO采用涂层导体技术,银基带上沉积超导层,提升机械强度。

(3)Tc:铜基可达>90 K(液氮温区),铁基可达>50 K810。

(4)优势:

液氮冷却(77 K)成本仅为液氦的1/30,实用性显著提升。

铁基材料

高载流能力:REBCO临界电流密度达 1–10 MA/cm²,临界磁场超100 T,适用于紧凑型强场磁体(如核聚变装置)。相同电流下体积/重量减少50%;

高场稳定性:上临界磁场>100 T,支持紧凑型强场磁体(如核聚变装置);

交流损耗低:适合电动航空电机等动态应用场景。

(5)局限:脆性大,带材制备工艺复杂;铜基材料存在晶界弱连接问题,限制大电流应用。

3) 铁基超导材料

(1)典型材料:BaFe₂As₂(钡铁砷)、FeSe(硒化铁薄膜,Tc>40 K)。

(2)结构特征:

层状四方结构,FeAs/FeSe层为超导活性层,载流子可为空穴型或电子型。

母体常呈反铁磁性,掺杂后抑制磁有序并诱导超导。

(3)性能优势:

高场稳定性:临界磁场衰减慢,在30 T磁场下仍保持高Jc,适合核聚变磁体。

成本较低(不含稀土元素),且机械加工性优于铜基材料。

(4)局限:块体最高Tc仅55 K,且对空气敏感。

2. 前沿新型超导材料

1)镍基超导(新兴方向)

代表材料:La₃Ni₂O₇(双层结构)、(La,Pr)₃Ni₂O₇薄膜(三层结构)。

结构特征:Ruddlesden-Popper(R-P)相,NiO₂层间通过稀土离子层隔离,层间d轨道耦合主导超导。

Tc:常压下达48 K(2025年突破),高压下达83 K256。

优势:常压突破,中国团队通过“强氧化原子逐层外延”技术实现40 K以上超导,无需高压设备。机理研究价值,块体超导体积分数达97%(La₂PrNi₂O₇),为破解高温超导机理提供新体系(对比铜基/铁基电子结构差异)。

局限:依赖高压或薄膜衬底应力,常压Tc仅40 K。

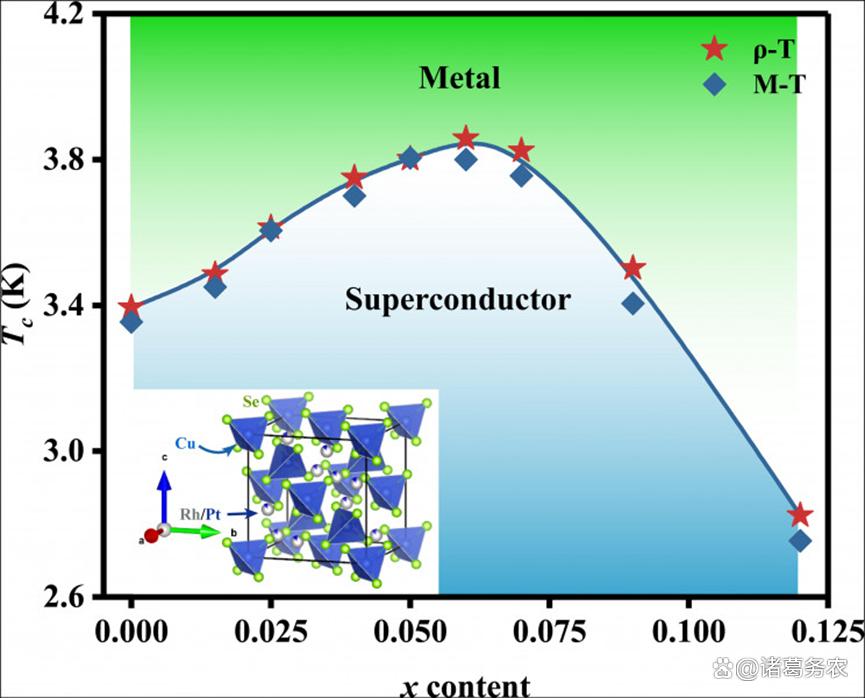

2)尖晶石结构超导体

典型材料:CuRh₂Se₄、Cu(Rh₁₋ₓPtₓ)₂Se₄。

结构特征:AB₂X₄立方结构(A=Cu,B=Rh/Pt,X=Se),Rh/Se八面体网络形成导电通道。

性能优势:Pt掺杂显著提升上临界磁场(0.6 T → 4.95 T),增强强场应用潜力;费米能级态密度可调,为设计高Tc材料提供新思路。

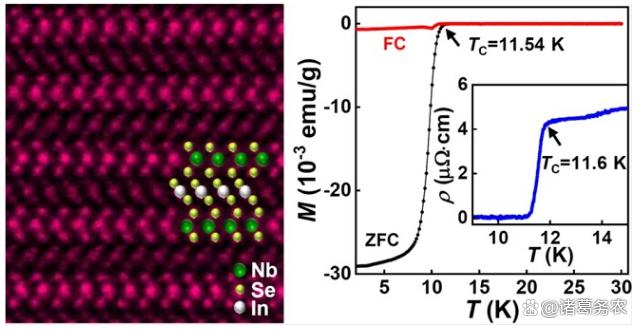

3)过渡金属硫化物

典型材料:(InSe₂)ₓNbSe₂(范德瓦尔斯异质结构)。

结构特征:NbSe₂层间插入InSe₂层,抑制电荷密度波(CDW),增强超导相干性。

性能优势:Tc达11.6 K(当前硫化物最高),临界电流密度 8.2×10⁵ A/cm²,媲美铜基材料。

4)无铜超导材料

突破性代表:新加坡国立大学开发的氧化镍基材料(Tc≈40 K,常压)。

意义:打破“铜为高温超导必需元素”的认知,拓展材料设计边界。

(二)总结:结构决定性能,应用驱动创新

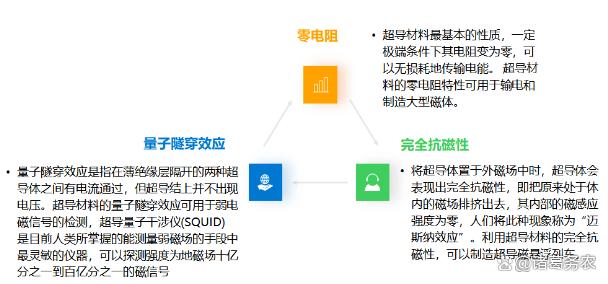

1. 超导材料核心功能

零电阻效应:超导态下直流电阻为零,可实现电流无损耗传输,大幅提升能源效率。

完全抗磁性(迈斯纳效应):排斥外部磁场,适用于磁悬浮、无摩擦轴承等领域。

量子隧穿效应:支撑超导量子干涉器件(SQUID),用于高精度磁探测和量子计算。

2. 应用创新

低温超导:凭借高Hc/Jc和成熟工艺,仍是医疗与科研设备的支柱。

铜基REBCO:液氮温区高场性能无可替代,主导聚变与电力革命。

铁基材料:平衡成本与高场稳定性,是磁体技术升级的关键选项。

镍基/尖晶石:机理探索与性能优化的新阵地,推动高温超导理论突破。

二维硫化物/无铜材料:拓展超导材料多样性,为量子器件和能源传输注入新可能。

(四)小结

未来十年,随着镍基块体常压超导突破和REBCO工程化加速,超导技术将在能源、交通、量子计算领域重塑技术格局。

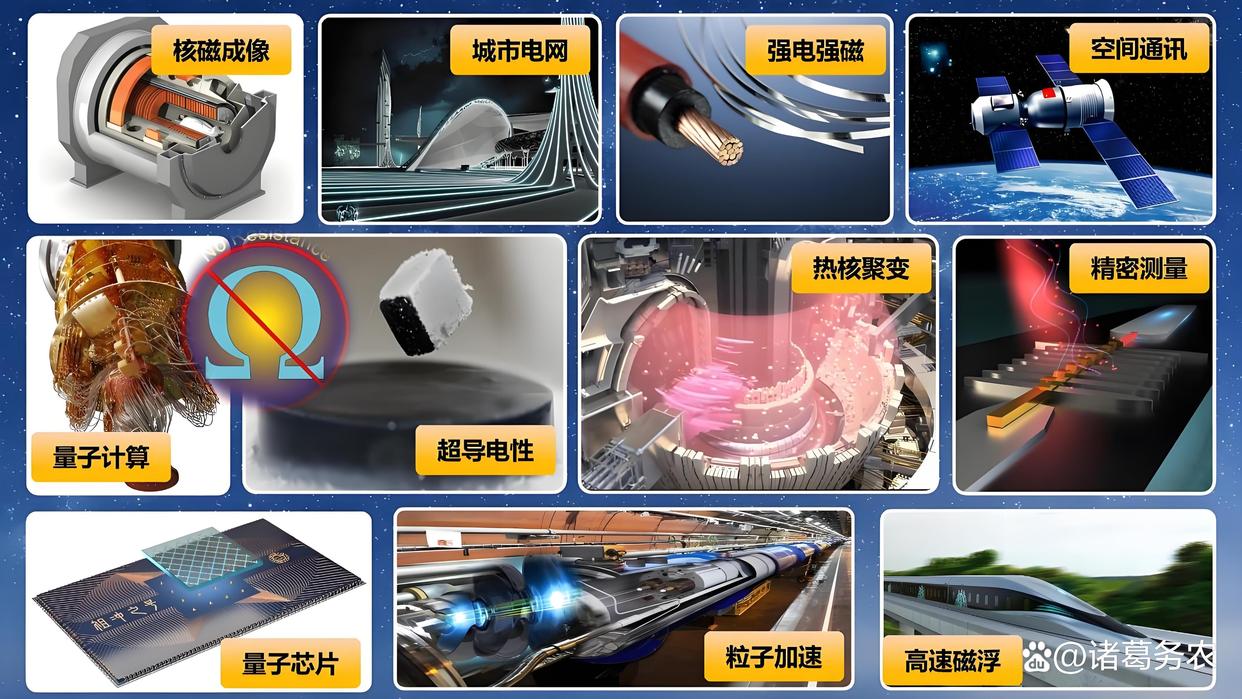

三、超导材料的应用领域和应用优势

(一)用场景与优势领域

1. 可控核聚变:

高温超导磁体(REBCO)可将聚变装置体积缩小至1/10,磁场强度提升至≥15 T(ITER项目仅用LTS达5–6 T)。

联创超导的REBCO集束缆线已实现千安级电流(20 K温区),支撑“星火一号”紧凑堆建设。

2. 电动航空与交通:

东部超导的REBCO带材用于eVTOL电机,功率密度提升50%,续航延长30%。

磁悬浮列车依赖超导体的强抗磁性,实现零接触悬浮。

3. 电力传输与能源:

超导电缆可替代城市电网主干线,输电损耗趋近于零。

高温超导在磁体应用市场份额达49.3%,其中核聚变占比38%。

4. 量子科技与医疗:

铁基超导异质结(如BaAs/Ba(Fe₁₋ₓCoₓ)₂As)提供干净极限平台,用于拓扑量子态研究。

超导量子干涉仪(SQUID)用于脑磁图、心磁图等高灵敏度检测。

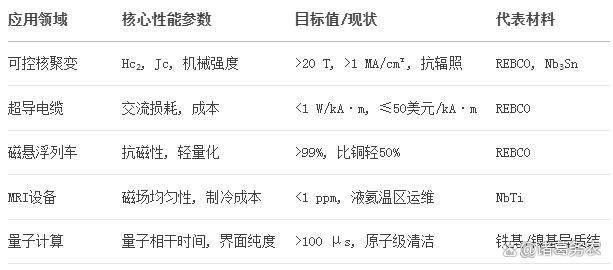

(二)不同应用场景的对超导材料的性能要注

1. 可控核聚变(托卡马克装置)

应用需求:核聚变装置需要超导磁体(环向场线圈、中心螺线管等)产生>15 T的强磁场约束等离子体,聚变功率与磁场强度的四次方正相关。

性能要求:临界磁场(Hc₂):>20 T(如REBCO材料Hc₂>100 T);临界电流密度(Jc):>1 MA/cm²(77 K下),确保高场下电流稳定性;机械强度:抗辐照损伤,避免磁体失超(如ITER项目选用Nb₃Sn)。

代表材料:REBCO带材(磁体系统成本占比46%,低温超导仅28%)。

2. 超导电力传输

应用需求:城市电网零损耗输电,替代铜缆主干线。

性能要求:交流损耗<1 W/kA·m(低损耗保障电网效率);长线均匀性,千米级带材Jc波动<5%(如上海1.2公里超导电缆);成本控制,目标≤50美元/kA·m(当前REBCO约150美元/kA·m)。

3. 磁悬浮列车

应用需求:利用迈斯纳效应实现无接触悬浮,降低摩擦能耗。

性能要求:完全抗磁性,磁场排斥率>99%(如东部超导的莫比乌斯环演示);轻量化。带材重量比铜减少50%(eVTOL应用关键);低温稳定性,77 K液氮温区运维(HTS材料核心优势)。

4. 电动航空电机

应用需求:提升电机功率密度,延长续航(如eVTOL飞行器)。

性能要求:载流能力达铜线的100倍以上(REBCO实测值);交流损耗低至传统材料的1/10,适应高频工况;机械韧性,涂层导体抗弯曲应变>0.3%(防止带材断裂)。

5. 核磁共振成像(MRI)

应用需求:高均匀磁场(1.5–3 T)保障成像精度。

性能要求:磁场均匀性偏差<1 ppm(低温超导NbTi的成熟应用);成本与制冷,液氦温区(4.2 K)运维,依赖低成本LTS材料。

6. 粒子加速器与高场磁体

应用需求:下一代加速器需16–24 T磁场(如欧洲高能项目)。

性能要求:临界电流密度(Jc)>3 kA/mm²(4.2 K,20 T下);超导长线加工,减少扒皮次数(如西安聚能Cu-Mn-NbTi复合线工艺)。

7. 量子计算

应用需求:超导量子比特(如Transmon)需极低噪声环境。

性能要求:量子相干时间>100 μs(依赖超导异质结界面纯度);拓扑保护,新型材料(如铁基BaFe₂As₂)提供干净极限平台。

8. 超导磁能存储(SMES)

应用需求:瞬时响应电网波动,支持可再生能源并网。

性能要求:充放电循环寿命:>10⁵次(需高机械稳定性);磁场穿透深度控制:减少磁滞损耗。

9. 技术挑战与性能平衡,不同应用场景需权衡核心参数:

能源领域:强磁场与高Jc优先(REBCO占主导);

交通领域:轻量化与低交流损耗是关键(REBCO带材减重50%);

医疗领域:成本与低温稳定性决定LTS不可替代;

量子领域:材料纯度高于工程性能。

(三)总结:应用导向及技术挑战

1. 应用导向

下表综合对比主要超导材料的性能参数与应用领域:

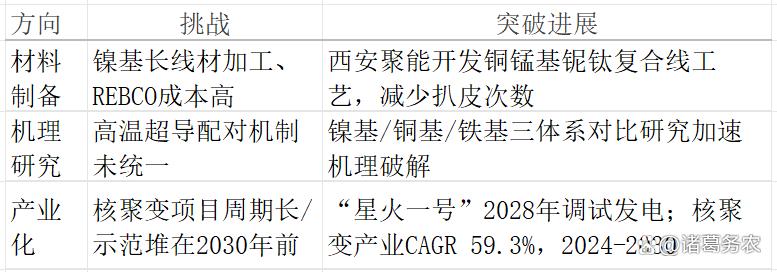

2. 技术挑战与趋势

3. 总结

超导材料的应用拓展始终围绕 “强场、零损、低温、轻量” 四维需求展开:

1)短期主导:

能源领域以 REBCO 为核心(高场、液氮温区);

医疗设备依赖 NbTi/Nb₃Sn(成熟、均匀)。

2)长期突破:

无铜镍基材料(新加坡常压40 K)降低成本依赖;

铁基超导 平衡高场稳定性与无稀土成本。

未来十年,随着 聚变商业化(CAGR 59.3%)和 电动航空 的爆发,超导材料将从实验室走向万亿级市场,而 室温超导 仍是终极目标。

第二节:超导材料的理论研究及成果进展

一、超导材料研究机构及其研发重点和成果进展

(一)全球顶级超导研究机构

1. 纽约州立大学布法罗分校

研究方向:REBCO涂层导体性能优化,近期突破0.2微米厚薄膜的临界电流密度(4.2K无磁场下达1.9亿A/cm²)。

主导国际合作(意大利萨莱诺大学、加拿大麦克马斯特大学)。

2. 佛罗里达大学

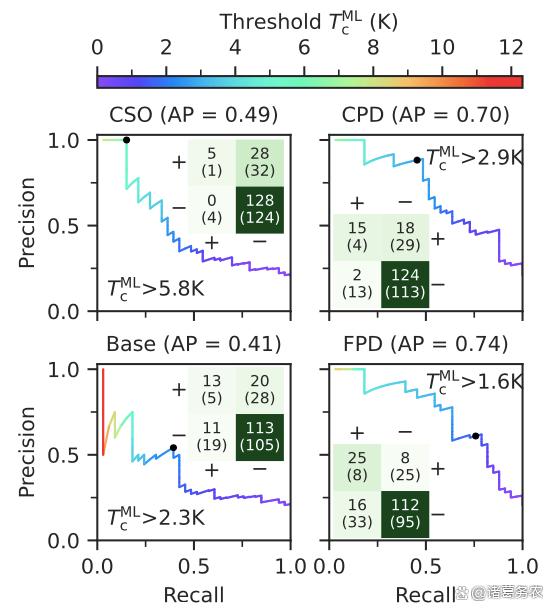

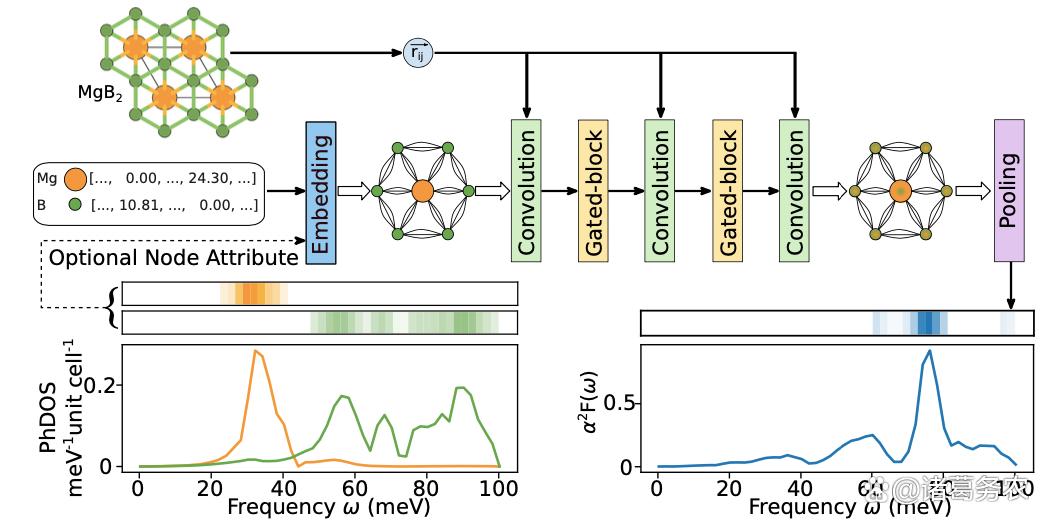

突破:开发深度学习模型BETE-NET,预测电声耦合Eliashberg谱函数α²F(ω),筛选高Tc材料的效率提升5倍。

合作:与田纳西大学共建数据库,覆盖818种动态稳定材料的电子-声子计算。

3. 斯坦福大学

贡献:实现压应变La₂PrNi₂O₇薄膜超导(Tc>48K),临界电流密度较前期提升100倍。

4. 中山大学

突破:首次发现液氮温区镍基超导体(La₃Ni₂O₇,高压下Tc=80K),推动镍基成为第二大高温超导体系。

5. 南方科技大学

技术:利用“强氧化原子逐层外延”技术,实现常压下(La,Pr)₃Ni₂O₇薄膜Tc>40K。

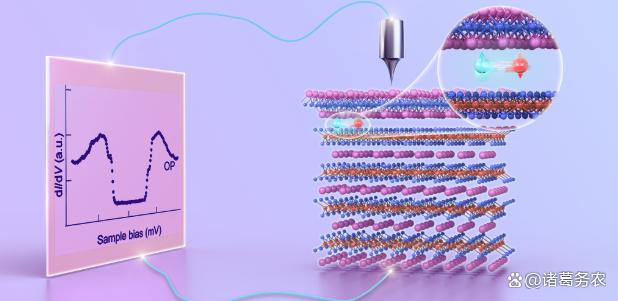

6. 上海大学

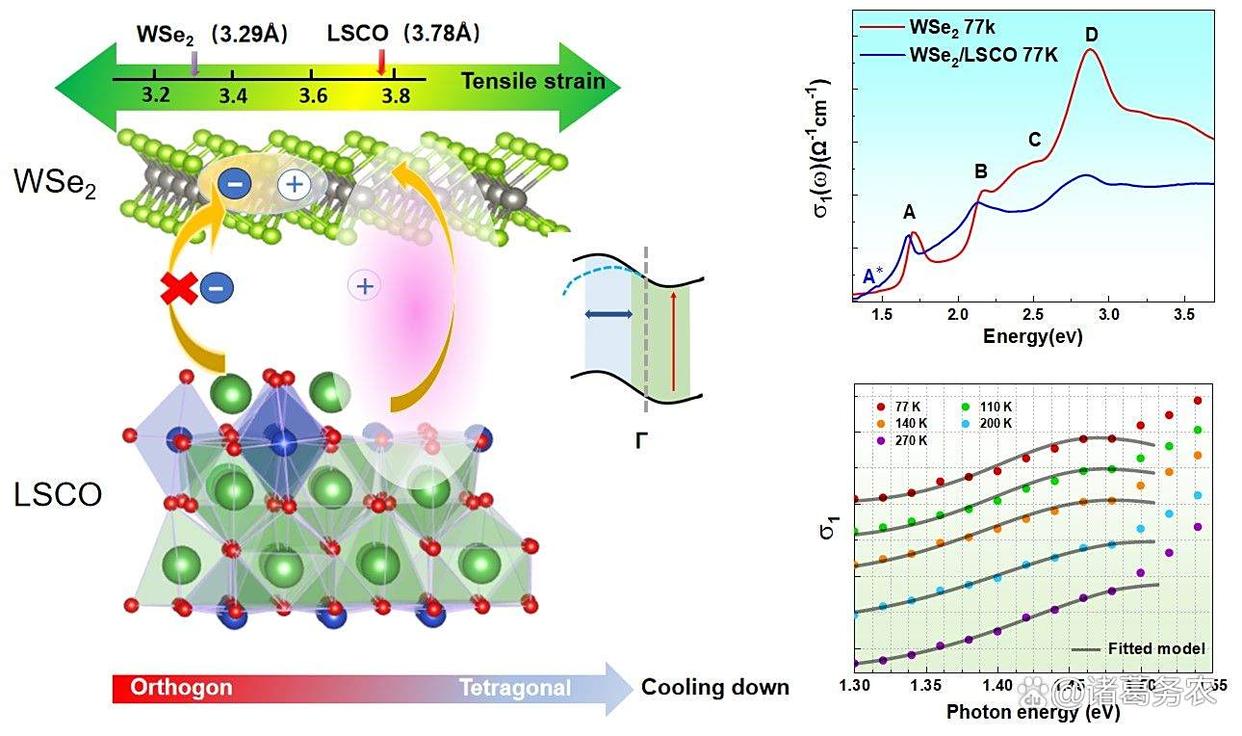

界面研究:揭示WSe₂/铜基超导异质结中电荷转移驱动的界面极化子效应,为调控超导性提供新途径。

7. 复旦大学

高压超导:在La₄Ni₃O₁₀单晶中发现压力诱导体超导(体积分数86%)。

8. 中科院物理研究所

保持铁基块材Tc=55K世界纪录,推动超导感应加热节能50%。

9. 意大利萨莱诺大学

合作:参与REBCO超导线材联合研发,聚焦高磁场下的钉扎力优化1。

10. 德国马普所

高压超导:Eremets团队在氢化镧体系实现250K超导(需超高压),引领室温超导探索。

(二) 超导材料研究的难点、热点与趋势

1. 理论难点

高温超导机理不统一: 铜基、铁基、镍基材料的超导机制争议:电子配对是否依赖声子、自旋涨落或界面电荷转移尚无共识。

强关联电子体系复杂性: 多体问题计算难度大,传统密度泛函理论(DFT)对电子关联效应描述不足。

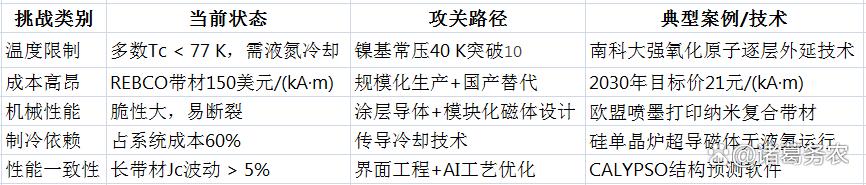

2. 应用难点

低温冷却成本高:液氦制冷占MRI系统成本60%,液氮温区(77K)材料仍依赖冷却设备。

材料脆性与加工难度:REBCO带材需纳米级界面控制(PLD/CVD工艺),量产良率低;千米级带材Jc波动需<5%。

强场性能衰减:多数超导体的临界电流密度(Jc)随磁场指数下降,如铁基材料在30T以上Jc衰减显著。

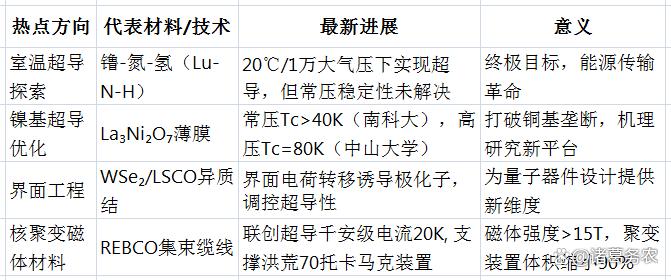

3. 当前研究热点

下表总结了超导材料研究的主要热点方向:

超导材料试验、检测、测试及表征技术与设备进展

4. 研发趋势与攻关重点

1) AI驱动材料设计

深度学习:佛罗里达大学BETE-NET模型实现α²F(ω)高效预测;微软MatterGen扩散模型生成新材料结构,加速室温超导搜索。

高通量筛选:机器学习+量子计算模拟稀土-氮-氢组合,突破实验试错瓶颈。

2) 超导应用产业化

核聚变:REBCO磁体成本占比46%,2030年市场规模预计105亿元(CAGR 53.9%)。

电力传输:上海35kV公里级超导电缆示范,目标成本降至50美元/kA·m(当前150美元)。

3) 多学科技术融合

量子-超导集成:铁基异质结(BaAs/BaFe₂As₂)提供拓扑量子计算平台。

多尺度仿真:MedeA平台整合电磁-热-流体模型,优化托卡马克磁体设计。

(三) 总结:技术路径与竞争格局

中美领跑前沿:美国强项在REBCO工程化与AI预测(如佛罗里达大学、斯坦福),中国主导镍基常压突破(南科大、中山大学)和聚变应用(能量奇点洪荒70装置)。

产业化破局点:短期聚焦REBCO降本(目标21元/kA·m)和镍基块材制备;长期押注室温超导与量子-超导融合。

核心挑战:机理统一性、低温依赖、材料延展性——需跨学科协作(材料科学+AI+量子计算)破壁。

超导领域正处于“应用倒逼材料革新,AI重构研发范式”的拐点,中美欧的竞合将重塑未来能源、量子科技与高端制造格局。

二、超导材料试验检测及表征技术与设备

超导材料的试验、检测与表征技术是推动其基础研究及产业化应用的核心支撑。近年来,随着极端环境模拟、多场耦合测量、智能化无损检测等技术的突破,超导材料测试体系正经历系统性革新。

(一)极端环境模拟技术进展

1. 综合极端条件集成装置

中国SECUF装置:投资2.2亿美元建成,集成极低温(接近0K)、强磁场(26T稳态)、超高压(六面砧压腔)等极端条件,支持高压原位磁性测量与量子振荡分析。其六面砧压腔样品尺寸达毫米级(传统仅微米级),解决了高压下电子特性精细观测难题,已发现锰基超导体等新材料。

长时稳态磁场优势:相较于美国45T混合磁体(维持数小时),SECUF的26T超导磁体可连续运行1个月,支撑超导机理的长周期研究。

2. 高场力学全服役场测试装置

15T超导材料力学测试平台:中国国家自然科学基金重大项目,集成15T超导磁体、低温恒温器(1.5K–300K)与力学加载系统,实现强磁场下超导材料的拉伸/压缩/疲劳全服役行为表征,攻克磁体涡流热干扰抑制等难题。

3. 动态电流测试系统

聚变工程堆中心螺管系统:全球最大超导磁体动态测试设施(合肥),100%国产化,实现48kA稳态电流测试(超设计值47kA),支撑ITER级聚变装置超导磁体验收。

(二)力学性能测试技术革新

1. 极端环境力学表征设备

鲲鹏BOYI-2025电子万能试验机:突破液氦温区(-268℃)力学测试技术,采用高刚性框架与智能控制系统,测量超导材料在低温、强辐射下的拉伸/弯曲性能,已应用于EAST核聚变装置超导部件研发。

多场耦合适配性:兼容超导磁体环境,实现力学-电磁-温度三场同步加载,误差率<1%。

2. 无损检测与缺陷定位技术

西安聚能断芯检测专利:通过“无模拉伸→定模拉伸→在线尺寸监测+电阻测试”流程,实现NbTi/Cu超导线材断芯位置与断芯率的无损检测,精度提升40%,支撑医用MRI线材良率控制。

图像识别铜比分析:基于支持向量回归(SVR)模型训练金相图像,替代传统剪纸法/密度法,铜比测试效率提升50%,偏差<0.5%。

(三)电学与磁学性能表征进展

1. 临界参数高精度测量

环境隔离式测试系统(CN119395432A专利):将超导样品置于可变温环境,外部连接电阻与电容器,通过电压放大测量温度/电流密度变化下的性能评分,避免环境干扰。

高压原位输运测量:上海科技大学招标的超导物性测量系统,支持-269℃~300℃变温、9T磁场下的高压转角电输运测试,助力镍基超导高压相研究。

2. 微观磁通动力学表征

量子振荡实验站(SECUF装置):结合30T超导磁体与极低温环境,绘制材料电子“指纹”,解析二碲化铀等非常规超导体的费米面结构。

SQUID磁探测技术:锂电池金属污染检测,高温rf-SQUID(工作温度77K)可探测φ50μm不锈钢颗粒的杂散磁场,信噪比>3,距离灵敏度达26mm;飞特斯拉级脑磁图,超导椭圆孔盘聚焦设计(荣宸生物专利),灵敏度突破飞特斯拉级,推动医疗诊断应用。

(四)无损检测与智能化技术应用

1. AI驱动的材料性能预测

佛罗里达大学BETE-NET模型:深度学习预测电声耦合谱(α²F(ω)),筛选高Tc材料效率提升5倍。

云端数据库整合:田纳西大学联合建立818种动态稳定材料的电子-声子计算数据库,加速超导材料设计。

2. 工业在线监测系统

东部超导层间结合力分选法:腐蚀液浸泡时间关联结合质量,分选效率提升50%,成本降40%。

REBCO带材智能分选:结合AI图像分析,实现千米级带材Jc波动控制<5%。

(五)挑战与未来发展趋势

1. 技术瓶颈

极端条件兼容性:>30T磁场下力学加载易引发涡流发热,需开发低热导复合材料夹具。

纳米级缺陷检测极限:现有SQUID对亚微米缺陷灵敏度不足,需结合扫描隧道显微技术。

高温超导界面表征:REBCO带材缓冲层-超导层界面应力测量精度待提升。

2. 未来发展方向

量子传感集成:将超导量子干涉仪(SQUID)与原子力显微镜(AFM)结合,实现原子级磁通钉扎观测。

多尺度仿真平台:借鉴MedeA引擎整合量子力学-分子动力学-连续介质模型,预测失超行为。

室温超导测试预研:开发轻量化高压微腔(如金刚石对顶砧+微型加热器),支撑氢化物材料250K超导验证。

3. 国产化与产业化推动

设备自主可控:鲲鹏试验机、SECUF装置等实现100%国产化,成本仅为进口设备的60%。

标准体系构建:中国主导制定《聚变堆超导磁体动态测试规范》,推动全球超导检测标准化。

(六)总结

超导材料测试技术正向 “多极端场耦合、无损智能化、原子级精度” 演进:

短期突破:AI驱动的在线检测(如东部超导分选法)与极端环境力学测试(15T全服役场装置)支撑核聚变/电网应用;

长期布局:量子传感与多尺度仿真将破解高温超导机理,助推室温超导实用化。

中国在SECUF装置、动态测试平台等重大设施的领先布局,正重塑全球超导研发范式,为能源与量子科技革命奠定检测基石。

三、超导材料核心专利分析

(一) 超导材料制备与加工工艺专利

1. 铜锰基铌钛超导复合长线制备方法: CN120221187A(2025)

技术特点:通过Cu-Mn-(Cr/Fe/Zr)合金管包裹NbTi棒,减少扒皮次数,提升长线加工均匀性,临界电流密度(Jc)无损耗。

2. 超导线材绝缘层等离子喷涂工艺:CN119361236A(2025)

技术特点:陶瓷绝缘层喷涂于Nb₃Sn线材表面,解决高温成相热处理后的绝缘失效问题,提升医疗MRI磁体可靠性。

3. 超导带材焊料填充通道设计:CN120153434A(2025)

技术特点:主通道内置HTS带材,侧通道扩大焊料液压横截面,避免超导材料移位,加速电缆封装效率30%。

4. 二代高温超导带材(REBCO)IBAD-MOCVD工艺:磁通钉扎强度达国际标准3倍,厚度偏差<1%,支撑核聚变磁体万公里级需求(2025年产能1000公里/年)。

(二) 超导带材检测与分选专利

1. 基于薄膜层间结合力的分选方法:未公开(2025)

技术特点:通过腐蚀液浸泡时间评估层间结合质量,分选效率提升50%,成本降低40%。

2. 二代高温超导带材无损伤取样方法:CN119394747A(2025)

技术特点:去离子水浸泡分层缓冲层与超导层,实现超导层完整剥离,保障测试准确性。

(三)封装与结构设计专利

1. 超导带材封装结构:CN109065256B(2025授权,2018申请)

技术特点:多层复合封装抗高压腐蚀,提升城市电网超导电缆寿命30%5。

2. 高温超导电流引线: CN222300398U(2025)

技术特点:GFRP基底导热系数比不锈钢低2个数量级,漏热减少90%,适用于多线圈核聚变装置。

3. 超导电缆柔性支撑结构:住友电工(日本)

技术特点:Bi-2223带材集成波纹铜管,弯曲半径降至30cm,适配东京湾区电网改造。

(四) 超导应用技术专利

1. 飞特斯拉级磁场探测器:CN120214655A(2025)

技术特点:超导椭圆孔盘聚焦磁场,灵敏度达飞特斯拉级,支持脑磁图医疗诊断。

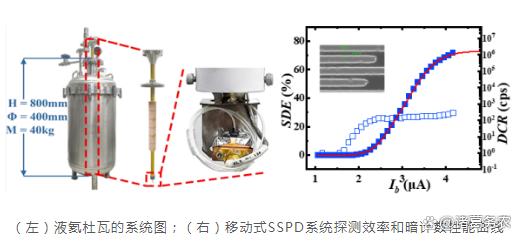

2. 超导单光子探测系统:中科院上海微系统所

技术特点:NbTiN材料1550nm波段探测效率>70%,小型液氦杜瓦集成,应用于导弹预警。

3. 超大型城市超导电缆工程:中国南方电网

技术特点:全球首个城市中心区高温超导输电示范(深圳),关键设备100%国产化,线损降低7-10%。

(五) 基础材料与理论专利

1. 高压氢化物室温超导材料:德国马普所

技术特点:LaH₁₀在150GPa下实现250K超导,为室温超导提供高压路径。

2. 镍基常压超导薄膜外延技术:南方科技大学

技术特点:强氧化原子逐层外延固定高压相,常压下Tc>40K(2025)。

(六) 专利技术分布与竞争格局

1. 国家/地区对比

2. 企业专利储备

东部超导科技(中国):150项专利,聚焦带材分选与取样(2025新增2项核心专利)。

西安聚能(中国):148项专利,长线制备与绝缘技术领先。

美国超导体公司(AMSC):超导磁体专利占全球12%,主导SPARC聚变项目。

(七)总结:技术趋势与核心壁垒

1. 工程化主导创新:中国专利聚焦制备效率(西安聚能减扒皮)、成本控制(东部超导分选法);美国侧重核聚变集成(MIT焊料通道)。

2. 应用拓展方向:

短期:电网封装(广东电网)、医疗探测(荣宸生物);

长期:室温超导(德国马普所)、量子器件(南科大薄膜)。

3. 专利壁垒领域:

高压氢化物合成设备(德/美垄断);

REBCO带材纳米级界面控制(永鼎/AMSC竞争)。

全球超导专利已从基础材料转向应用场景深度适配,中国在工程化专利(占2025年新增量60%)的爆发,正重塑产业话语权。

第三节:超导材料的规模化制备和应用

一、超导材料制备工艺及工艺条件和参数

(一)超导材料常见制备工艺及工艺条件

超导材料的性能高度依赖其微观结构和制备工艺,主要分为以下几类:

1. 单晶生长工艺

1)方法:助熔剂慢降温法(如YBa₂Cu₃O₇单晶)

2)工艺参数:

原料:YBa₂Cu₃O₇ + BaCuO₂ + CuO(助熔剂)

温度:970–1020℃(氧气氛)

降温速率:5–20℃/小时至400℃,后随炉冷却

3)关键作用:助熔剂降低熔化温度,促进晶体定向生长,减少缺陷。

2. 多晶块材制备

1) 烧结法(固相扩散)

工艺:氧化物粉末混合→压制成型→氧气氛围中烧结(温度≤最低熔点组分)

缺陷:晶界存在非超导相,导致“弱连接”,临界电流密度(Jc)仅10³ A/cm²(77K, 0T)。

2) 熔化法(解决弱连接问题):

代表工艺:熔融织构(MTG,美国);粉末熔化处理(PMP,中国)——引入磁通钉扎中心,Jc提升至10⁵ A/cm²(77K, 0T)

适用材料:钇系块材(如YBCO)、铋系2212相。

3. 金属复合线材(强电应用核心)——粉末套管法:

1)工艺:超导粉装入银管→挤压/轧制/拉拔→热处理(≈烧结温度)

2)性能:

Y系/Ag线材:Jc≈6×10³ A/cm²(77K, 0T)

Bi系/Ag线材:Jc接近10⁵ A/cm²(77K, 1T下仍达10⁴ A/cm²)

3)局限:弯曲性能差,晶界弱连接未完全消除。

4. 铁基超导简化工艺(专利技术)——高能球磨+固相热处理:

球磨时间:2–8小时(铁质介质碰撞活化原料)

热处理温度:AFe₂As₂基750–950℃,FeSe基280–680℃

优势:降低反应温度,提高纯度,适合宏量制备。

5. 薄膜与涂层导体(第二代高温超导)

工艺:脉冲激光沉积(PLD)、化学气相沉积(CVD)

关键参数:基带(银或哈氏合金)+ 缓冲层+超导层(如REBCO),需纳米级界面控制6。

(二)主要超导材料制备工艺对比

二、超导材料规模化生产难点及攻关方向

(一)规模化生产的困难与障碍

1. 材料性能瓶颈

临界温度(Tc)低:多数超导材料Tc<-200℃,依赖液氦(4.2K)或液氮(77K)冷却,运维成本高。

磁场敏感性:Jc随外磁场指数衰减(如烧结样品),限制强场应用。

机械性能差:氧化物超导脆性大,加工易开裂(如REBCO带材需抗弯曲应变>0.3%)。

2. 工艺复杂性与成本

高精度设备依赖:单晶生长需高温氧氛炉,薄膜沉积需真空镀膜设备,投资巨大。

原料纯度要求:氧化物纯度、颗粒尺寸需严格控制,否则引入非超导相。

能耗高:熔化法处理温度>1000℃,且液氮冷却占超导电缆总成本60%。

3. 一致性与可靠性问题

性能波动:千米级超导带材的Jc波动需<5%,实际生产难以保障。

晶界弱连接:多晶材料晶界杂质导致电流传输不均(烧结法尤为突出)。

失超风险:强场下磁体局部过热可能引发失超,需复杂监控系统。

4. 环保与规模化挑战

液氮生产碳排放:冷却系统涉及液氮制备/运输,产生温室气体。

大尺寸化难题:12英寸以上单晶硅生长需高温超导磁控,技术刚突破。

量产效率低:REBCO带材成本达150美元/kA·m,目标需降至50美元/kA·m才具竞争力。

(二 攻关方向与发展趋势

1. 工艺优化:降本与性能提升

短流程工艺:铁基高能球磨(2–8h)+中温热处理(<950℃),替代传统高温烧结。

涂层导体升级:REBCO带材采用模块化磁体设计,提升机械稳定性(如核聚变磁体)。

冷却是核心:传导冷却高温超导磁体(如硅单晶生长炉),省去液氦依赖。

2. 应用驱动产业化

核聚变磁体:REBCO带材在托卡马克磁体成本占比达46%,需求增速CAGR 59.3%(2024–2030)。

电网与储能:超导电缆(上海35kV公里级示范)和超导磁储能(SMES)响应速度<100ms,助力新能源并网。

半导体制造:高温超导磁控硅单晶炉将含氧量控制在5ppma以下,提升晶圆良率。

3. 跨学科技术融合

量子-经典计算混合:pyChemiQ量子算法模拟超导电子关联,加速机理研究6。

AI驱动制造:GaliLeo平台实现材料设计—工艺优化全流程自动化,30分钟输出参数方案。

多场耦合仿真:MedeA平台整合电磁-热-流体模型,优化磁体设计(如聚变装置环向场线圈)。

(三)总结:技术路径与产业前景

1. 短期突破:

优化REBCO带材工艺(降本至50美元/kA·m),支撑核聚变(如SPARC项目)和电动航空电机;

推广铁基/镍基块材在量子器件中的应用。

2. 长期方向:

室温常压超导材料仍是终极目标;

AI+量子计算重塑材料研发范式,实现“设计—制备—应用”闭环。

超导材料的规模化核心在 “高临界参数、低制造成本、强环境适应性”。随着聚变能源商业化(2030年示范堆运行)和智能电网升级,超导技术有望从实验室迈向万亿级市场,重构能源、交通、信息三大基础设施。

三、超导材料规模化应用问题和障碍及规模化应用前景

超导材料的应用条件和规模化发展是当前材料科学与能源技术交叉领域的核心议题。

(一)超导材料应用条件与环境要求

超导性能的实现需严格满足以下条件:

1. 临界温度(Tc)

低温超导材料(如NbTi、Nb₃Sn)需液氦冷却(4.2 K),高温超导材料(如REBCO、镍基)可在液氮温区(77 K)或更高温度工作。新加坡无铜镍基材料在常压40 K(-233°C)运行,虽高于传统低温超导,但仍需制冷系统支持。

2. 临界磁场(Hc)与电流密度(Jc)

强场应用(如核聚变磁体)要求Hc₂ > 20 T,Jc > 1 MA/cm²(77 K下)。REBCO带材因Hc₂ > 100 T、Jc达1–10 MA/cm²,成为托卡马克装置首选。

磁场敏感性:铁基材料在30 T强场下Jc衰减慢,适合高场场景。

3. 机械稳定性

氧化物超导材料(如REBCO)脆性高,需抗弯曲应变 > 0.3%,避免加工断裂9。涂层导体技术通过银基带+缓冲层提升韧性。

4. 环境纯净度

量子计算等场景要求原子级清洁界面,避免杂质破坏量子相干性(相干时间需 > 100 μs)。

5. 冷却系统兼容性

液氮温区材料可降低冷却成本(液氮成本仅为液氦的1/30),但制冷设备仍占超导电缆总成本的60%。

(二)超导材料工业化规模化应用的困难与障碍

1. 材料与工艺瓶颈

制备复杂度高:REBCO带材需脉冲激光沉积(PLD)或化学气相沉积(CVD),纳米级界面控制难度大,良品率低。

性能一致性差:千米级带材的Jc波动需 < 5%,但量产中晶界弱连接和杂质导致电流传输不均。

脆性与加工限制:超导陶瓷难以弯曲成型,传统粉末套管法生产的线材弯曲性能差。

2. 成本与经济性挑战

原材料与设备成本:REBCO带材当前成本约150美元/(kA·m),目标需降至50美元才具竞争力;液氮冷却系统进一步推高运维成本。

规模化生产难度:高端设备(如真空镀膜机)投资巨大,且铁基材料对空气敏感,需惰性气氛保护。

3. 技术可靠性问题

失超风险:强场下局部过热可能引发失超(超导态突然消失),需复杂监控系统。

寿命与耐久性:超导磁能存储(SMES)需充放电循环 > 10⁵次,但材料疲劳特性未完全解决。

4. 环保与基础设施限制

冷却剂碳排放:液氮生产/运输过程产生温室气体,抵消部分能效收益。

电网改造难度:传统电网升级为超导系统需重建地下管廊,城市改造空间有限。

(三)规模化应用前景预测

1. 短期突破(2025-2030年)

1)核聚变能源主导需求

托卡马克装置(如SPARC、星火一号)单个工程堆需数万公里REBCO带材,推动市场规模从2024年7.9亿元增至2030年105亿元(CAGR 53.9%)。

联创超导已实现千安级REBCO集束缆线,支撑紧凑型聚变堆建设。

2)电力传输商业化提速

超导电缆可减少7-10%电网损耗,上海35kV公里级示范项目验证可靠性;

预计2030年全球超导电缆材料市场达19.9亿元(CAGR 67.5%)。

3)高端制造设备迭代

超导磁控单晶炉:将硅片含氧量控制在5ppma以下,推动N型光伏电池发展,2030年市场规模达9.7亿元。

超导感应加热:兆瓦级装置(如联创超导)能效提升50%,碳排放减半,2030年市场规模3亿元。

2. 长期方向(2030年后)

室温超导探索:高压富氢化合物(如LaH₁₀,Tc=260 K)和镍基常压薄膜(中国“原子积木术”)提供技术路径。

多技术融合创新:量子-超导集成,铁基异质结(如BaAs/BaFe₂As₂)为拓扑量子计算提供平台。AI驱动研发,GaliLeo平台实现材料设计—工艺优化自动化,30分钟输出参数方案9。

3. 成本下降与市场扩容

REBCO带材价格将从167元/(kA·m)降至21元/(kA·m),与铜缆平价,推动交通(磁悬浮)、医疗(高场MRI)等领域渗透。

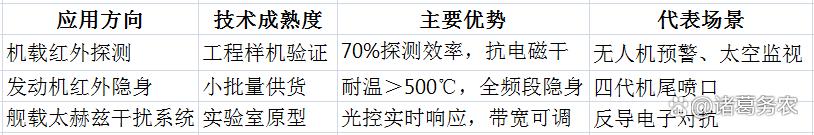

四、超导材料在光电对抗领域的应用

超导材料在红外吸收、干扰及隐身等光电对抗领域的应用,正处于从实验室研究向工程化突破的关键阶段。

(一)应用现状:技术突破与初步应用

1. 红外探测:高灵敏度单光子探测

技术原理:超导材料(如NbTiN)在极低温下(4.2K)形成库珀对,能通过量子相干效应实现近饱和的单光子吸收效率。

进展:中科院上海微系统所开发出移动式超导单光子探测系统,在1550nm波段探测效率>70%,支持车载/机载平台部署。该系统采用小型液氦杜瓦集成低功耗电路,解决了传统GM制冷机(≤2.5K)的体积与功耗瓶颈。

国防价值:提升红外夜视、激光雷达的抗干扰能力,适用于导弹预警和隐身目标识别。

2. 红外隐身:超导-超材料融合

1) 技术路线:

超导薄膜调控红外辐射:利用超导态-正常态相变调节表面发射率,实现动态红外隐身。

超材料结构增强:如某团队设计多层超材料,在6-18GHz频段吸波率>0.8,同步实现雷达与红外隐身(降温40℃)。

2) 应用案例:

光启技术将超材料用于某款战机机头、进气道等部位,降低雷达反射信号。

华秦科技开发高温隐身涂层,覆盖发动机尾喷口(>500℃),抑制红外热辐射。

3. 红外干扰:太赫兹波主动调控

原理:超导薄膜在太赫兹频段(0.1-10THz)激发等离激元,通过光控库珀对密度实时调制电磁响应。

实验进展:韩国基础科学研究所证实,太赫兹光照射可改变二维超导体的电导率,为红外干扰器设计提供新路径。

(二)技术原理:量子效应与电磁调控

1. 红外吸收的核心机制

库珀对拆解响应:光子能量打破库珀对时,在能隙附近(Δ≈meV)产生强烈红外吸收峰,灵敏度达单光子级。

无序度增强:高无序超导薄膜(如面电阻>600Ω的NbTiN)可提升工作温度至4.2K,扩展实用场景。

2. 红外隐身的物理基础

动态发射率调控:超导态→正常态相变时,材料红外发射率突变,结合超材料微结构实现“热伪装”。

多频谱兼容设计:如蒙皮夹芯结构同时满足雷达吸波、红外低发射率及力学承重需求。

(三)核心挑战与瓶颈

1. 低温依赖限制机动性

现有系统需液氦(4.2K)或液氮(77K)冷却,制冷设备占系统重量>50%,难以适配高速飞行器。

攻关方向:镍基超导薄膜(常压40K)有望将制冷需求提升至液氢温区(20K),减轻负荷。

2. 材料加工与集成难度

超导薄膜脆性高(抗弯应变<0.3%),而战机蒙皮需耐受气动变形;超导-超材料异质结的纳米级界面控制良率<30%。

创新尝试:光启技术采用超材料结构件替代涂层,将隐身功能嵌入承力部件(如边条翼),避免界面剥离。

3. 成本与规模化障碍

超导单光子探测器单价超百万元;REBCO带材成本达150美元/kA·m,距规模化应用目标(50美元)仍有差距。

(四)前景预测:军民融合与新技术突破

1. 短期(2025-2030年):特种装备率先应用

2. 中长期(2030年后):常温超导颠覆性变革

1)新材料突破:

若镍基/氢化物室温超导实用化,将彻底摆脱制冷系统,实现战机全机身动态红外隐身。

新加坡无铜镍基材料(常压40K)或成为过渡方案,降低成本依赖。

2) 智能隐身系统:

结合AI实时调控与量子计算优化设计,实现自适应多频谱隐身(如雷达/红外/光学同步屏蔽)。

3) 民用市场拓展:

超导红外探测器用于激光通信、医疗成像;太赫兹干扰技术转化至6G通信抗干扰模块。

(五) 总结

超导材料在光电对抗领域的价值源于其量子级响应精度与电磁可控性,但实用化受限于制冷需求与材料工艺。短期突破点在于:

国防端:推进液氦温区探测器上机测试,超导-超材料复合隐身部件列装;

技术端:开发镍基薄膜提升工作温度,优化异质结界面工艺降低成本。

若室温超导实现,将重塑红外对抗规则,推动“零功耗隐身”与“量子级红外感知”成为现实。中国在REBCO工程化(永鼎股份)与超材料设计(光启技术)的领先布局,有望在国防光电领域抢占制高点。

五、超导材料主要制造商及其产品特征和供应能力

(一)低温超导材料制造商

1. 西部超导(中国)

核心产品:铌钛(NbTi)和铌三锡(Nb₃Sn)超导线材、磁体。

技术特征:全球唯一实现 “锭棒→线材→磁体”全流程生产,低温超导线材良率超95%。Nb₃Sn线材临界磁场达 20 T,适用于强磁场场景(如核聚变装置、粒子加速器)。

年产能: 750吨 超导线材(2025年扩产至2000吨),占全球低温超导市场35%,国内市占率超95%。

主要客户:ITER(国际热核聚变实验堆)、中科院合肥研究院、医疗MRI设备商(如西门子)。

2. 东方钽业(中国)

核心产品:高纯超导铌材、射频超导腔。

技术特征:超导铌材 RRR值(残余电阻率)突破500,达国际顶尖水平;超导腔品质因数领先。全球唯一兼具 “铌材制备→超导腔制造”全产业链能力。

供应能力:超导铌材年产能 20吨,占全球高端市场份额70%;超导腔年产能 500支,覆盖1.3GHz频段。

主要客户:中国散裂中子源(CSNS-II)、欧洲自由电子激光装置(EXFEL)、上海硬X射线项目(SHINE)。

(二) 高温超导材料制造商

1. 永鼎股份(中国)

核心产品:第二代高温超导带材(REBCO-YBCO)。

技术特征:采用 IBAD-MOCVD工艺,临界电流密度 800 A/mm(77K),磁通钉扎强度为国际标准3倍。带材厚度均匀性偏差 <1%,支持强磁场稳定性(核聚变磁体需求)。

供应能力:2025年产能 1000公里/年,覆盖ITER二期需求90%,订单排期至2028年。独家供应“洪荒70”全高温超导托卡马克装置。

2. 上海超导(中国)

核心产品:REBCO高温超导带材、超导电缆。

技术特征:IBAD+PLD技术路线,带材成本比国际低30%,支撑全球首条35kV公里级超导电缆。临界电流密度达 1 MA/cm²(77K),适用于超导电机和电网。

供应能力:国内市占率 80%(连续3年第一),年产能千公里级,客户包括中科院、南方电网、中车长客。

3. 联创光电(中国)

核心产品:高温超导集束缆线、磁体系统。

技术特征:百米级大电流缆线在20K温区实现 1.5 kA稳态电流,集成无液氦冷却技术。超导感应加热设备能效比 >90%,节能优势显著。

供应能力:中标“星火一号”聚变项目首笔4180万元订单,潜在规模40亿元;超导感应加热设备订单超60台(单价2000万元)。

(三)国际头部企业

1. American Superconductor(美国)

核心产品:YBCO高温超导带材、超导电缆。

优势:全球唯二量产二代高温超导带材,能源部合作项目支持,供应美国SPARC核聚变装置。

2. 住友电工(日本)

核心产品:Bi-2223超导带材、超导磁体。

优势:全球最大Bi系带材产能,合作东芝/日立推进聚变项目,东京湾区电网改造核心供应商。

3. SuperOx(俄罗斯)

核心产品:铁基超导带材。

优势:全球唯一铁基超导量产技术,耐高温性能领先,应用于北极超导电网项目。

(四)主要企业产品特征与供应能力对比

(五)总结:竞争格局与发展趋势

1. 技术壁垒与国产替代:

低温超导领域,西部超导全流程垄断国内市场,东方钽业突破高纯铌材“卡脖子”技术。

高温超导领域,中国企业(永鼎、上海超导)实现 REBCO带材量产,成本比国际低30%,国产化率超70%。

2. 应用驱动产能扩张:

核聚变:永鼎、联创光电锁定聚变项目订单(如洪荒70、星火一号),带材需求年增53.9%。

电力与交通:上海超导支撑35kV超导电缆商业化;比亚迪量产超导电机车型(续航+50%)。

3. 国际竞争焦点:

美国(AMSC)、日本(住友)主导高端市场,中国凭借 成本优势+全产业链布局(如东方钽业超导腔全链条)加速全球化渗透。

未来竞争核心在于 “材料性能优化(如Jc/Hc₂提升)+规模化降本”,中国企业凭借工程化能力(如永鼎产能翻倍)和政策支持(国资委“百大工程”),有望在2030年前主导全球超导供应链。

(未完待续)