【66页PPT】质量管理体系五种核心工具APQP(附下载方式)

篇幅所限,本文只提供部分资料内容,完整资料请看下面链接

https://download.csdn.net/download/2501_92796370/91863124

资料解读:【66页PPT】质量管理体系五种核心工具APQP

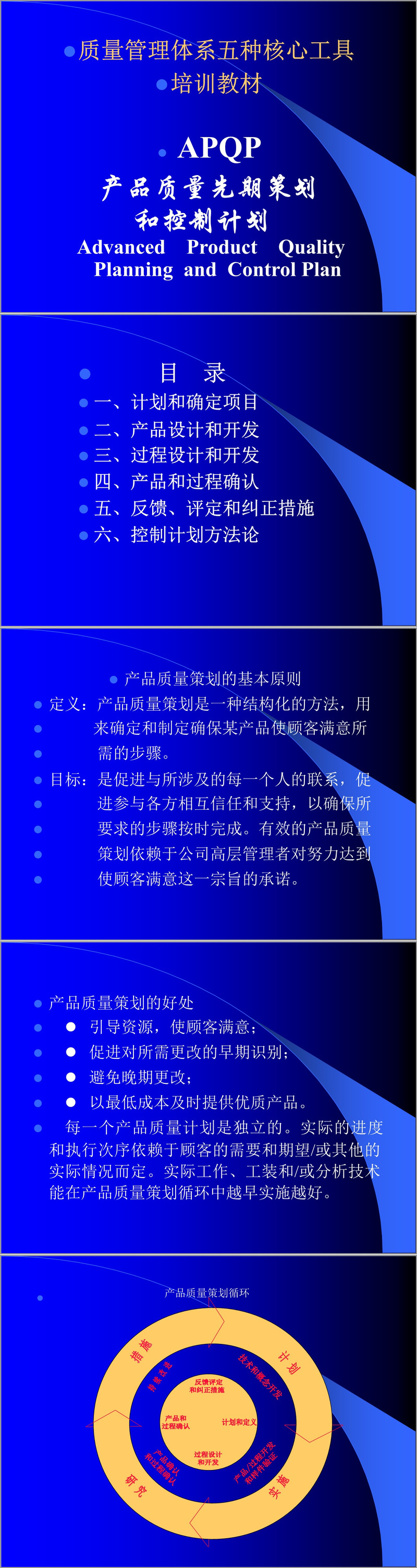

详细资料请看本解读文章的最后内容。质量管理体系中的 APQP,即产品质量先期策划,是一种结构化的方法,旨在确定并制定确保产品令顾客满意所需的步骤。它的目标是促进涉及人员之间的沟通,确保各方相互信任与支持,按时完成必要步骤。APQP 的成功,高度依赖于公司高层管理者对实现顾客满意这一宗旨的坚定承诺。

APQP 的益处众多,它能引导资源,使顾客满意;促进对所需更改的早期识别,避免晚期更改;并以最低成本及时提供优质产品。

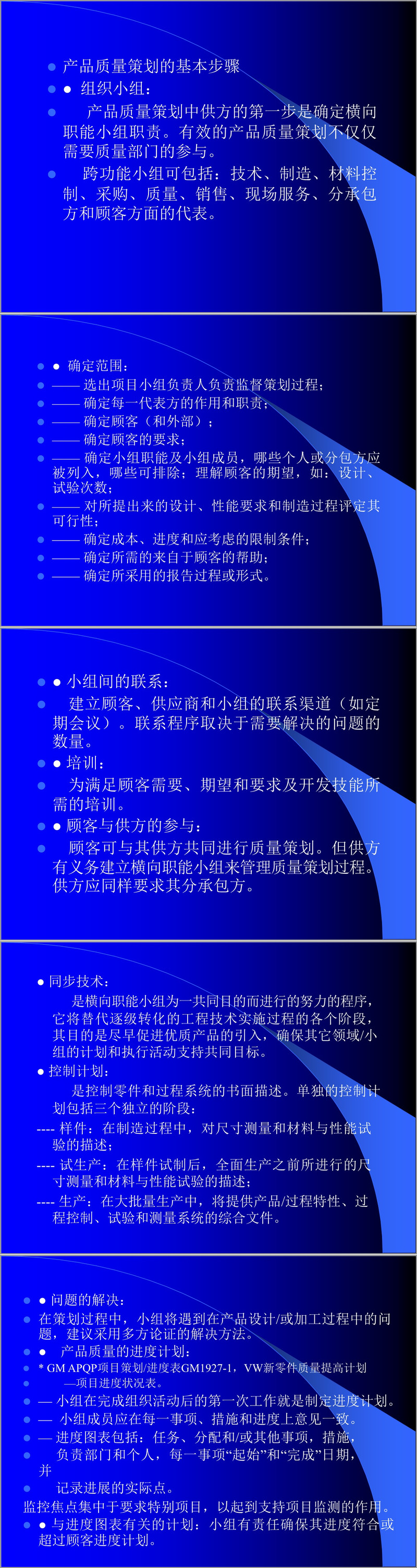

在 APQP 的流程中,组织小组是关键的第一步。需指派 APQP 过程负责人,建立多功能小组,成员可涵盖工程、制造、物料控制、采购、质量、人力资源、销售、市场服务、供方和顾客等方面的代表。接着要确定范围,在项目早期,识别顾客需要、期望和要求,明确项目小组负责人,界定各代表方职责,确定内外部顾客,了解顾客期望,评定设计、性能要求和制造过程的可行性,确定成本、进度及限制条件,明确所需顾客协助以及文件化过程或方法。小组间的沟通也至关重要,需与其他顾客和组织小组建立沟通渠道,可通过定期会议等方式进行。同时,有效的培训计划不可或缺,要传授满足顾客需求和期望的要求及开发技能。顾客与组织的参与同样关键,主要顾客可与组织共同进行质量策划,组织有义务建立横向职能小组管理 APQP,且对供方也应提出同样绩效要求。同步工程也是重要环节,横向职能小组同步开展产品开发和过程开发,以保证可制造性、装配性,缩短开发周期,降低开发成本。控制计划作为控制零件和过程的系统书面描述,包含样件、试生产和生产三个阶段。在策划过程中,小组会遇到产品设计或加工过程的问题,需用规定职责和时间进度的矩阵表进行文件化,困难情况下可使用标准化解决方法及相关分析技术。此外,还要制定产品质量进度计划,小组成员对各项任务、措施和进度达成一致,进度图表应列出任务、安排等事项,便于跟踪进展和制定会议日程。

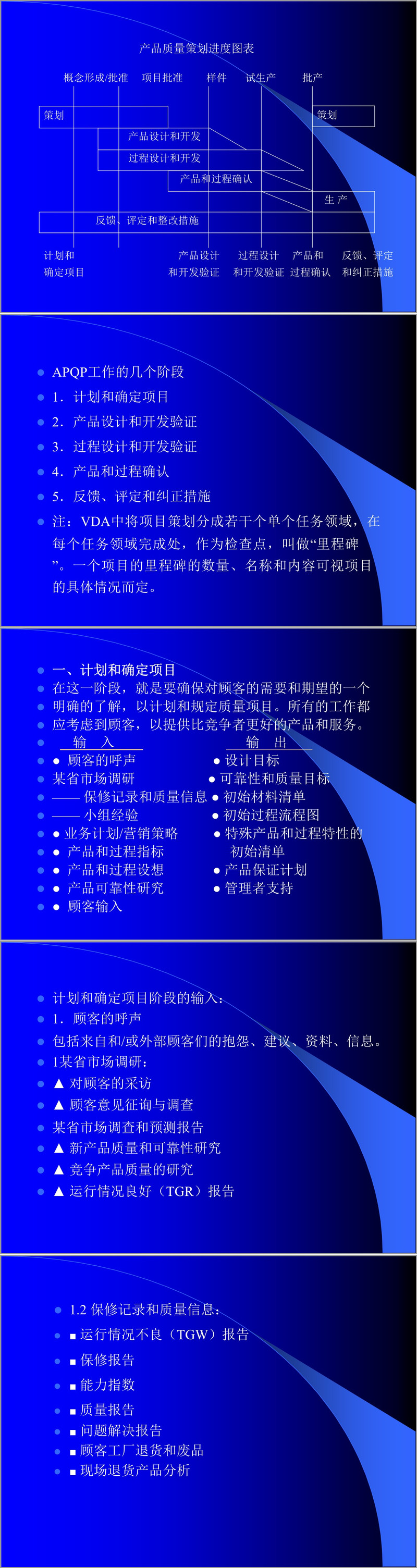

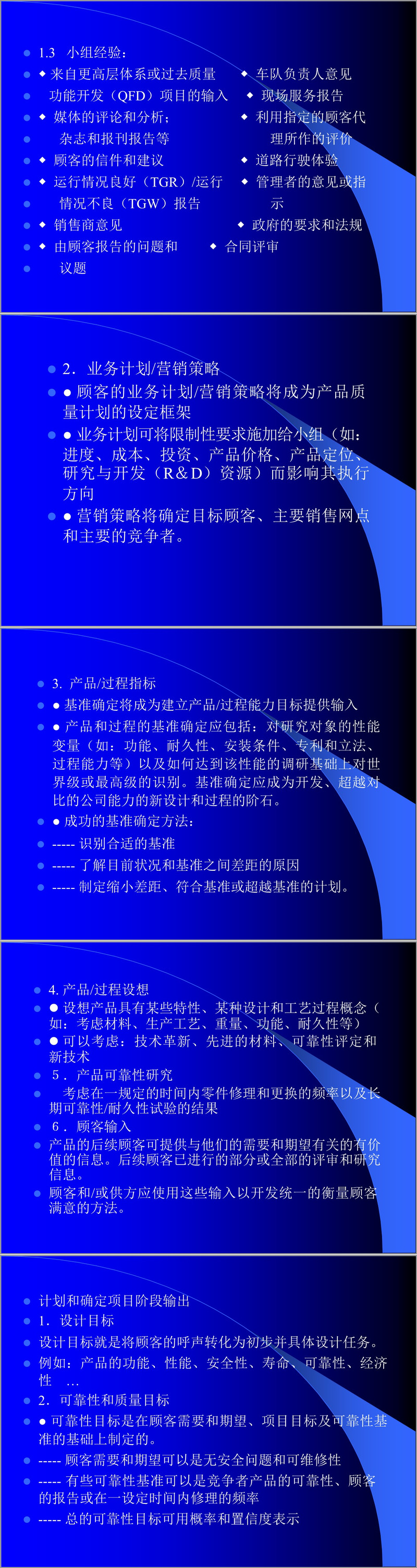

从阶段来看,计划和确定项目阶段,要将顾客呼声转化为设计目标,确定可靠性和质量目标,制定初始材料清单、过程流程图以及产品和过程特殊特性的初始清单,编制产品保证计划,获取管理者支持。产品设计和开发阶段,要进行设计失效模式及后果分析,开展可制造性和装配设计,进行设计验证和评审,制定样件制造 - 控制计划,输出工程图样、规范等,小组需输出新设备、工装和设施要求等内容。过程设计和开发阶段,要制定过程流程图,开展过程失效模式及后果分析,制定控制计划和包装规范,确定测量系统要求等。产品和过程确认阶段,要进行试生产,开展测量系统评价、初始过程能力研究、生产件批准,进行包装评价,编制生产控制计划,获得质量策划认定和管理者支持。反馈、评定和纠正措施阶段,要对质量策划工作的有效性进行评价,依据生产控制计划评估产品和服务,对计量型和计数型数据采取适当措施。

接下来请您阅读下面的详细资料吧。