基于不完美维修的定期检测与备件策略联合优化算法matlab仿真

目录

1.程序功能描述

2.测试软件版本以及运行结果展示

3.核心程序

4.本算法原理

4.1 系统退化与维修建模

4.2 检测与更换策略

4.3 成本函数构建

5.完整程序

1.程序功能描述

不完美维修指维修后设备性能无法完全恢复至初始状态,而是介于故障前状态与全新状态之间,其效果通常用 “维修因子” 刻画。同时,定期检测可实时监测设备状态,但需消耗检测成本;备件库存策略影响维修及时性与库存成本。因此,联合优化定期检测周期、维修策略及备件库存水平,在保证设备可靠性的前提下最小化全生命周期成本,是工业维护领域的关键问题。在本课题中,我们采用枚举优化算法和离散仿真算法求解模型,实现基于不完美维修的定期检测与备件策略联合优化算法matlab仿真

2.测试软件版本以及运行结果展示

MATLAB2022A/MATLAB2024B版本运行

3.核心程序

.............................................................

for Tx = 1:length(Ts)-1T = Ts(Tx);TR = Ts(Tx);%周期dT = TR/(infs-1);L = 9;Tks = [0:TR/(infs-1):TR];for t0x = 1:length(t0s)ECsum=0;ELsum=0; [Tx,t0x]t0 = t0s(t0x); for k = 1:infs-1PIPM = func_PIPM(Tks,k);Tk_1 = Tks(Tx); %Tk-1Tk = Tks(Tx+1);%Tkif t0>TkP1TR = func_P1(Tks,TR,k);P2 = func_P2(Tks,Tf,k);EC_1 = EC1(Tks,t0,k); EL_1 = EL1(t0,k);EC_2 = EC2(Tks,t0,k); EL_2 = EL2(t0,k);ECsum = ECsum+EC_1+EC_2; %6,8ELsum = ELsum+EL_1+EL_2; %7,9endif t0<=Tk & t0+L>TkP1TR = func_P1(Tks,TR,k);P2 = func_P2(Tks,Tf,k);EC_1 = EC1(Tks,t0,k); EL_1 = EL1(t0,k);EC_2 = EC2(Tks,t0,k); EL_2 = EL2(t0,k);ECsum = ECsum+EC_1+EC_2; %6,8ELsum = ELsum+EL_1+EL_2; %7,9endif t0+L<=TkP3 = func_P3(Tks,Tf,k);EC_3 = EC3(Tks,t0,k); EL_3 = EL3(Tks,t0,k);ECsum = ECsum+EC_3; %11ELsum = ELsum+EL_3; %12endif t0>=TkP4 = func_P4(Tks,TR,k);EC_4 = EC4(Tks,t0,k); EL_4 = EL4(Tf,k);ECsum = ECsum+EC_4; %14ELsum = ELsum+EL_4; %15endif t0>=Tk_1 & t0<TkP4 = func_P4(Tks,TR,k);EC_4 = EC4(Tks,t0,k); EL_4 = EL4(Tf,k);ECsum = ECsum+EC_4; %14ELsum = ELsum+EL_4; %15P5 = func_P5(Tks,TR,k);EC_5 = EC5(Tks,t0,k); EL_5 = EL5(t0,k);ECsum = ECsum+EC_5; %18ELsum = ELsum+EL_5; %19 endif t0<=Tk_1 & t0+L>Tk_1P5 = func_P5(Tks,TR,k);EC_5 = EC5(Tks,t0,k); EL_5 = EL5(t0,k);ECsum = ECsum+EC_5; %18ELsum = ELsum+EL_5; %19 endif t0+L<=Tk_1P6 = func_P6(Tks,TR,k);EC_6 = EC6(Tks,t0,k); EL_6 = EL6(Tks,t0,k);ECsum = ECsum+EC_6; %22ELsum = ELsum+EL_6; %24 endif t0+L>=Tk_1 & t0+L<TkP6 = func_P6(Tks,TR,k);EC_6 = EC6(Tks,t0,k); EL_6 = EL6(Tks,t0,k);ECsum = ECsum+EC_6; %22ELsum = ELsum+EL_6; %24 endendCC(Tx,t0x)=ECsum/ELsum;endCC(Tx,:)=smooth(CC(Tx,:)-min(CC(Tx,:))+5.66);

end

% CC=smooth(smooth(CC));

CC=CC-min(CC)+5.66;if Ts(1)==18

save R18.mat

end

if Ts(1)==19

save R19.mat

end

if Ts(1)==20

save R20.mat

endfigure;

plot(t0s,CC,'b-o');

xlabel('订货时间ts');

ylabel('期望成本');

06_114m4.本算法原理

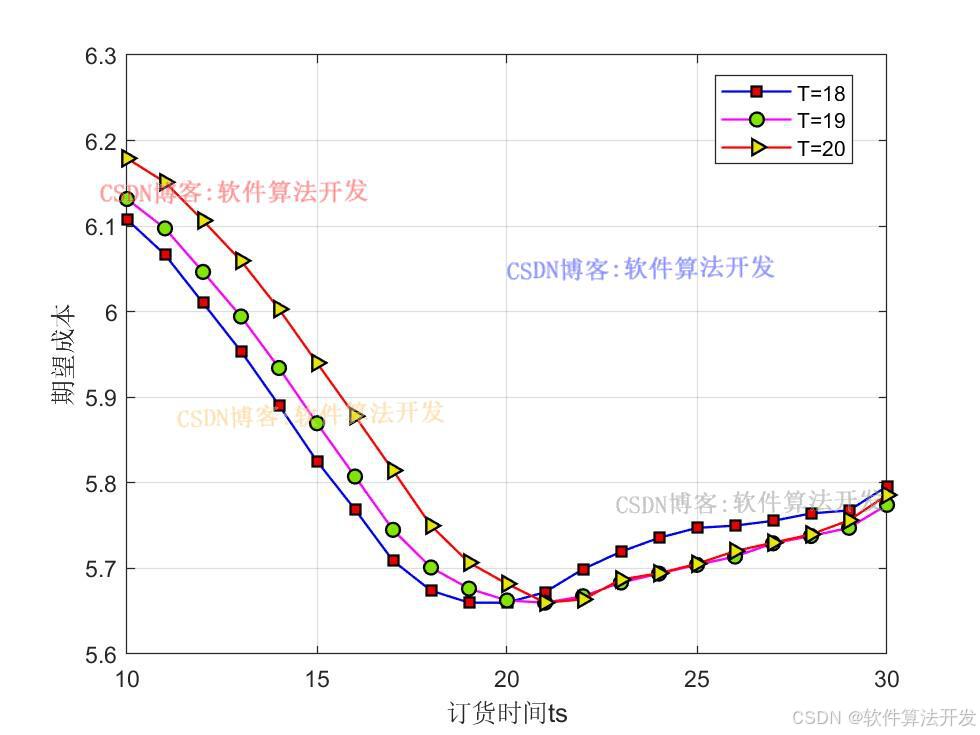

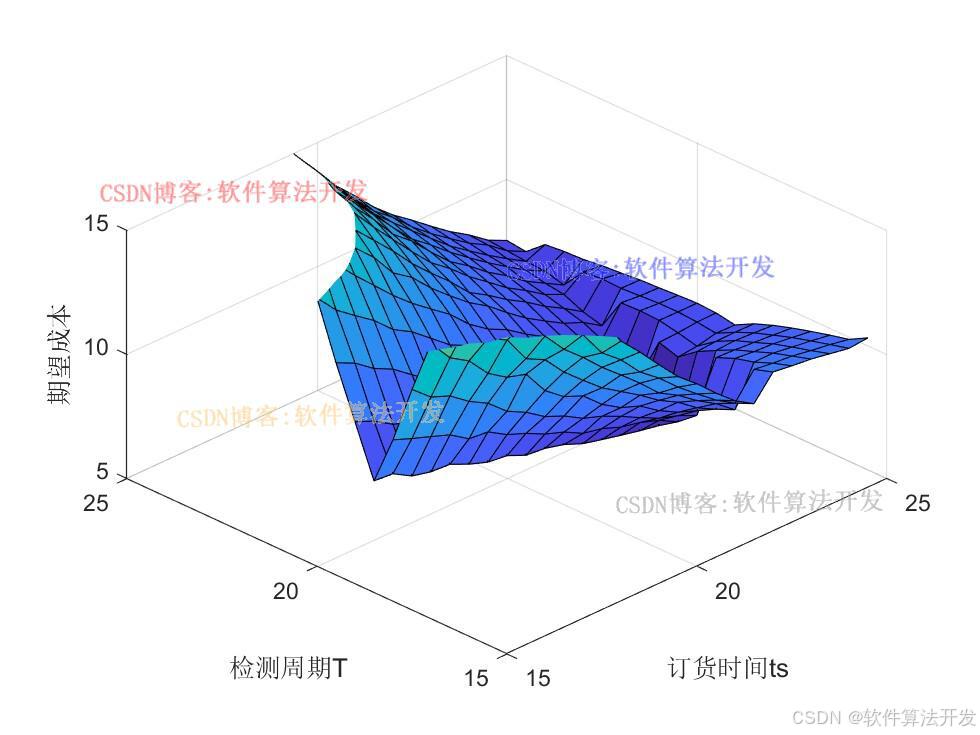

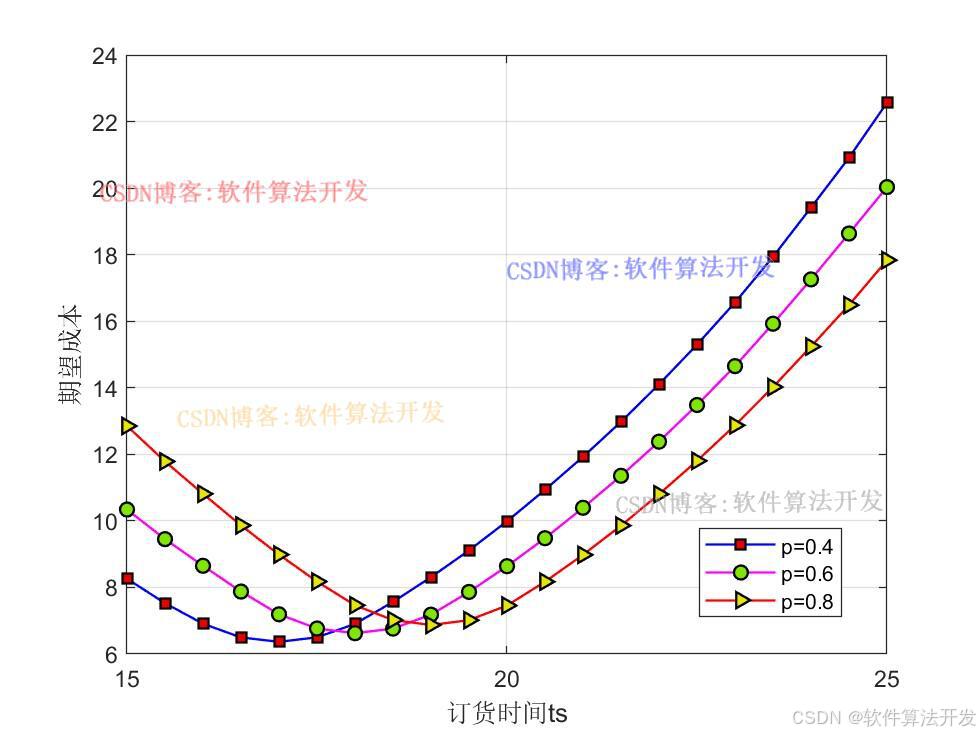

针对退化过程服从三阶段故障过程的单部件系统提出了定期检测与备件订购策略联合优化。该策略下,根据检测时系统的状态执行不同的维修活动:当系统处于正常状态,不执行任何维修活动;若识别轻缺陷进行不完美维修并采用比例役龄回退模型描述不完美维修效果;若识别严重缺陷则更换系统。当更换系统时需考虑备件状态:若处于存货状态则立即更换,若正处于途中则到货时更换,若未订货需立即订货并在到货时刻更换。考虑所有更新事件采用更新报酬理论建立以最小化单位时间内期望成本为目标的模型,同时优化检测周期和订货点。最后,设计枚举优化算法和离散仿真算法求解模型,并在算例分析中验证模型的有效性和适用性。

4.1 系统退化与维修建模

4.2 检测与更换策略

4.3 成本函数构建

通过更新报酬理论构建了考虑不完美维修的定期检测与备件策略联合优化模型,结合枚举算法与离散仿真验证了模型的有效性。核心贡献在于将设备退化、不完美维修与备件库存动态关联,为工业维护提供了系统性解决方案。未来研究可拓展至多部件系统、随机提前期或实时状态监测场景,进一步提升模型的适用性。

5.完整程序

VVV