数字化工厂:基于层级模型的智能制造新范式

大家好,我是东哥说-MES

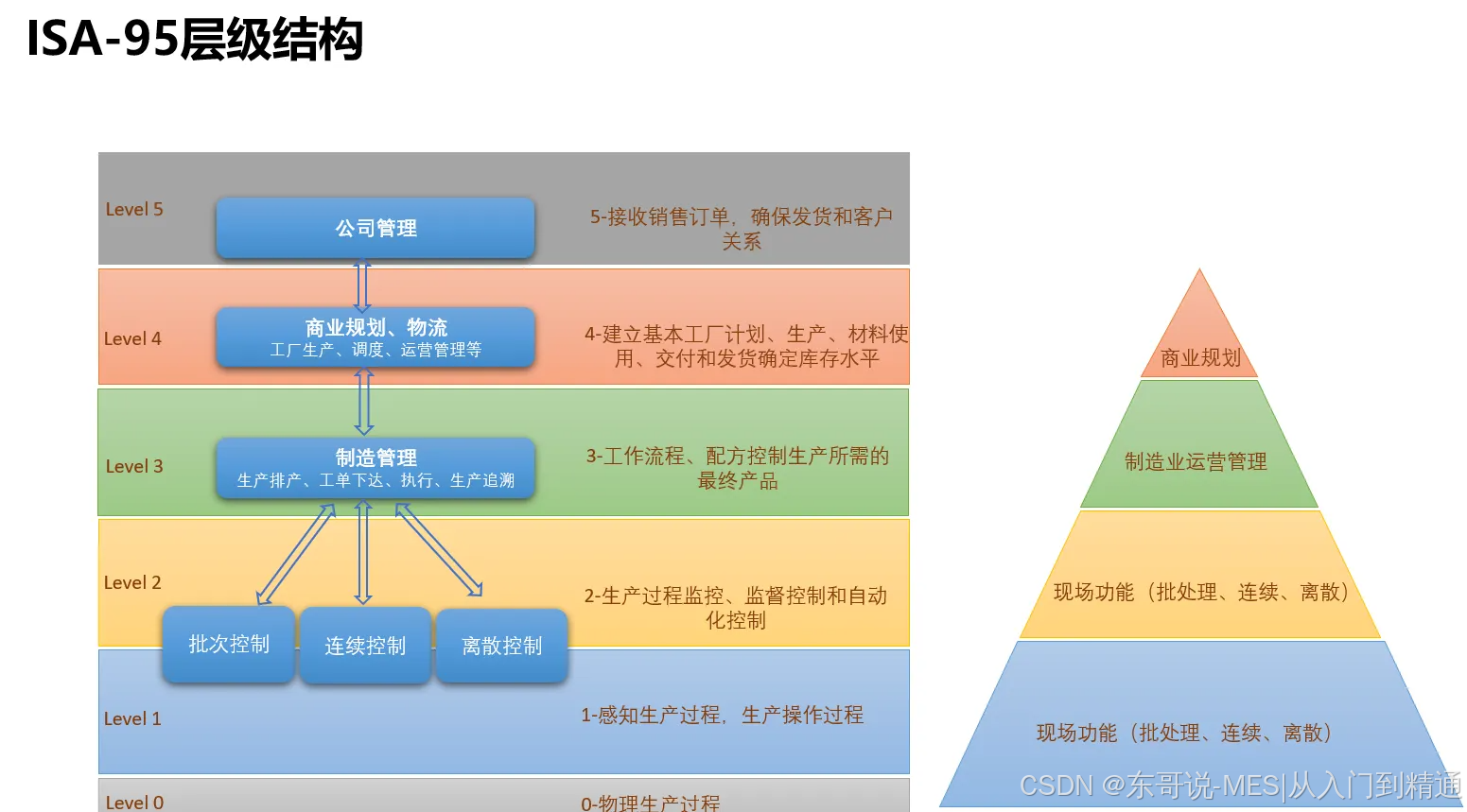

在工业4.0浪潮的推动下,数字化工厂正成为制造业转型升级的核心载体。GB/T 20720系列标准所定义的企业控制系统集成模型,特别是其工厂层级结构,为数字化工厂建设提供了理论基础和实践指南。本文基于该标准文档内容,系统阐述数字化工厂的层级架构、数据流集成及智能化应用,以揭示其如何重塑现代制造模式。

一、数字化工厂的层级架构基础

数字化工厂的本质是通过信息技术与运营技术的融合,实现物理工厂的虚拟映射和优化控制。GB/T 20720.1-2006定义的层次模型将制造系统划分为五个关键层级(第0层至第4层),这一结构构成了数字化工厂的骨架:

- 第0层(物理过程):涵盖实际的生产设备、传感器和执行器,如机床、反应釜或装配线。在数字化工厂中,这些实体通过物联网技术实现数据采集和互联。

- 第1层(传感与操控):负责实时监测和操作物理过程,例如通过PLC控制温度或转速。数字化技术使这一层的数据能以毫秒级速度上传至云端。

- 第2层(监控与控制):实现过程优化和闭环控制,如DCS系统调整生产参数。数字化工厂在此层引入AI算法,实现自适应控制。

- 第3层(制造运行管理):作为核心调度层,负责生产分派、质量管理和维护协调。MES系统在此层扮演关键角色,打通业务与控制的壁垒。

- 第4层(业务规划):涉及ERP系统,完成订单处理、资源计划和成本核算。数字化工厂通过云端集成,使战略决策能实时传导至底层执行。

这一层级结构(如图3所示)并非孤立存在,而是通过数据流形成垂直集成。例如,第4层的生产计划下达至第3层后,被分解为工单并传递至第2层执行,同时第0层采集的绩效数据反向反馈至高层,形成闭环优化。

二、设备层次模型:数字化工厂的物理映射

GB/T 20720.1进一步定义了设备层次模型(图4),将物理资产组织为“企业-工场-区域-工作中心”的树形结构。这一模型在数字化工厂中转化为数字孪生的基础:

- 工场级:作为地理或逻辑单元(如某汽车制造厂),数字化工厂通过SCADA系统集中监控全厂状态。

- 区域级:例如涂装车间或装配线,数字化技术在此实现局部优化,如通过AGV调度减少物料搬运时间。

- 工作中心级:包括生产单元、生产线或流程段(图8)。数字化工厂为每个工作中心建立虚拟模型,实时模拟其产能和状态。

三、数据流集成:层级间的信息动脉

数字化工厂的核心在于层级间无缝的数据交换。GB/T 20720.3-2010的活动模型定义了关键信息流:

- 生产信息流:第4层向第3层发送生产计划,第3层将其转化为详细调度,并下发至第2层执行。同时,第2层收集的实时数据(如设备OEE)反馈至第3层生成绩效报告。

- 资源信息流:通过资源管理活动 ,数字化工厂动态跟踪人员、物料和设备的可用性。例如,库存运行管理模块监控原料库存,自动触发采购请求。

- 质量信息流:质量运行管理 将检测结果实时上传,使SPC分析能即时调整工艺参数。

这些数据流依托工业互联网平台实现集成。例如,基于OPC UA协议,第2层的传感器数据能直达第4层的ERP系统,消除信息孤岛。

四、智能化应用:层级模型的数字赋能

数字化工厂的层级结构为高级应用提供土壤:

- 自适应调度:在第3层,有限产能调度算法结合实时设备数据,动态调整工单顺序。如汽车工厂遇设备故障时,系统自动重路由生产任务。

- 预测性维护:通过第2层监控数据(如振动趋势),AI模型预测设备寿命,在第3层生成维护工单,减少非计划停机。

- 能源优化:第3层集成能源管理系统,根据生产计划优化峰值负载,降低碳排放。

- 追溯与合规:利用跟踪功能,数字化工厂实现全链追溯。如制药厂满足GMP要求,批量记录自动归档至云端。

五、挑战与未来方向

尽管层级模型为数字化工厂奠定基础,但实施中需应对挑战:

- 集成复杂性:异构系统(如遗留PLC与云平台)的互联需遵循标准接口。

- 数据安全:跨层级数据流需加强防护,如通过零信任架构。

- 人才缺口:需培养兼具OT与IT技能的工程师。

未来,数字化工厂将向自治化演进:第3层引入强化学习,实现自优化生产;第4层与供应链协同,形成弹性网络。同时,数字孪生技术将深化层级融合,使虚拟工厂与物理实体实时互动。

结语

基于GB/T 20720层级模型的数字化工厂,通过结构化集成打破了传统制造孤岛。其核心在于以数据为脉络,连接战略决策与现场执行,最终实现制造系统的敏捷、高效与可持续。随着5G、边缘计算等技术的成熟,这一框架将成为智能制造不可替代的基石。

欢迎在评论区留下您的真知灼见,让我们共同探讨。如果本文对您有所启发,请不吝点赞、收藏。关注我的博客 [东哥说-MES|从入门到精通],后续我将为您深度剖析相关工具的使用