[论文阅读] AI+ | AI重构工业数字孪生!新一代iDTS破解数据稀缺、智能不足难题,附3大落地案例

AI重构工业数字孪生!新一代iDTS破解数据稀缺、智能不足难题,附3大落地案例

一、论文信息

| 项目 | 详情 |

|---|---|

| 论文原标题 | 人工智能驱动的新一代工业数字孪生系统特征、模式与关键技术 |

| 作者及研究机构 | 李浩(郑州轻工业大学 河南省高端装备智能制造重点实验室)、吴勇磊、李琳利等12位作者,涉及中铁工程装备集团、中国标准化研究院等6家单位 |

| DOI | 10.13196/j.cims.2024.Z62 |

| 收稿/网络首发日期 | 收稿:2025-07-20;网络首发:2025-10-30 |

| 发表期刊 | 《计算机集成制造系统》(ISSN 1006-5911, CN 11-5946/TP) |

| 引文格式 | 李浩,吴勇磊,李琳利等.人工智能驱动的新一代工业数字孪生系统特征、模式与关键技术[J/OL].计算机集成制造系统.https://doi.org/10.13196/j.cims.2024.Z62 |

二、一段话总结

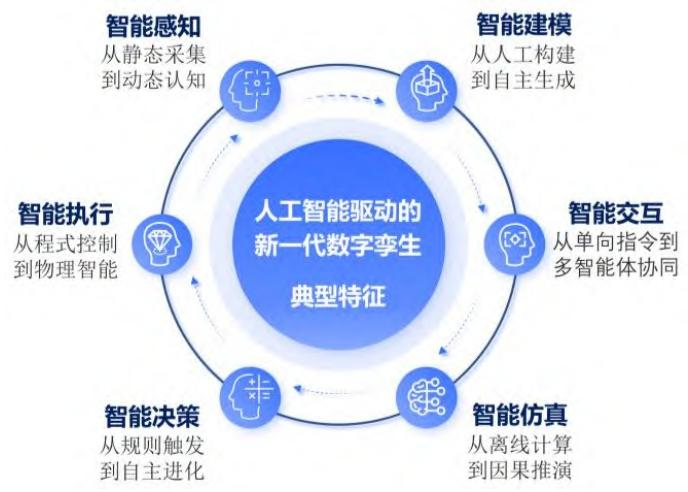

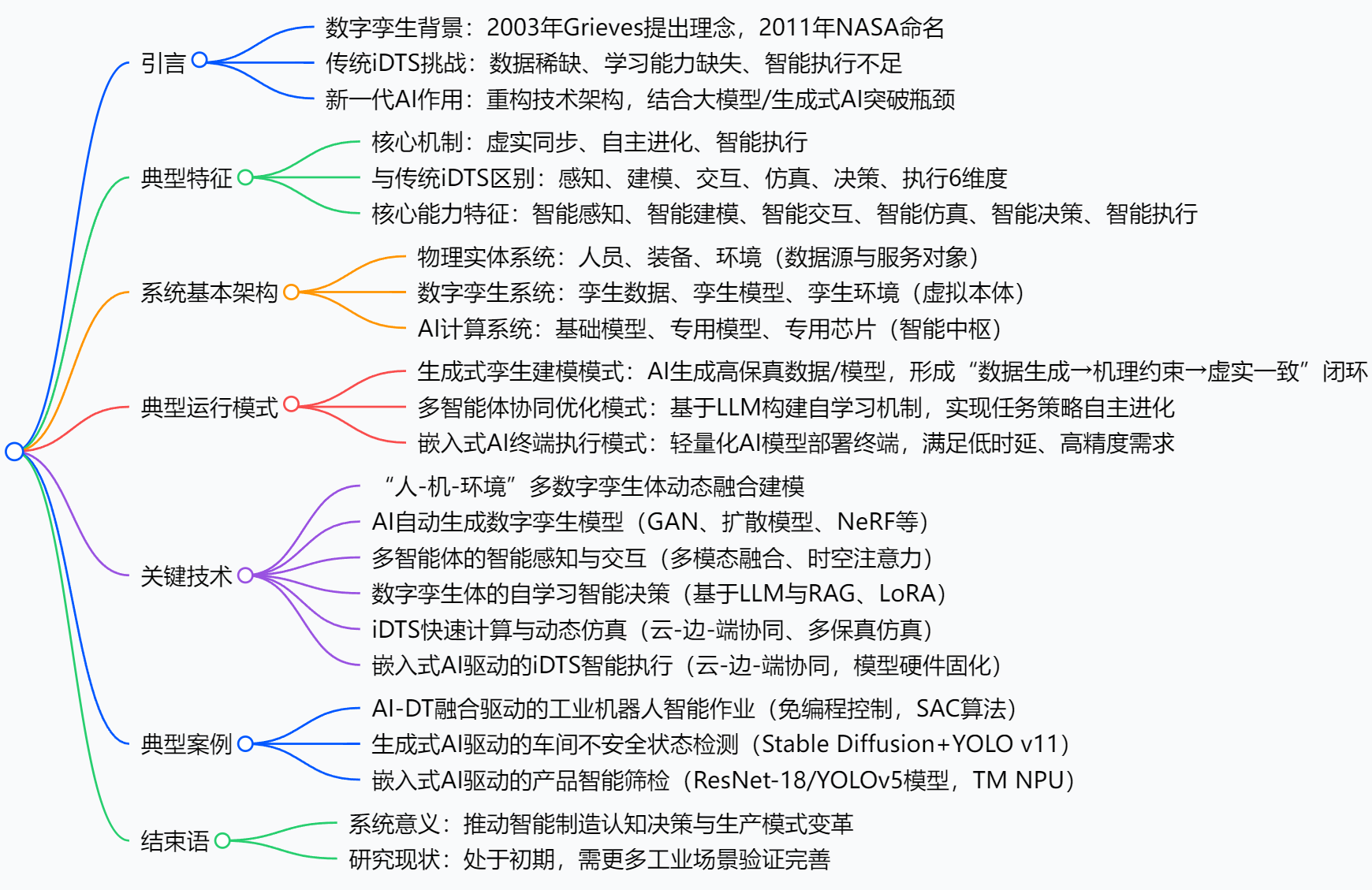

本文提出的AI驱动新一代工业数字孪生系统(iDTS),由物理实体、数字孪生、AI计算三大系统构成,以多智能体协同网络为核心,通过三者的三元动态耦合形成虚实双向映射闭环。文章先分析了系统“虚实同步、自主进化、智能执行”三大核心机制及“智能感知、建模、交互、仿真、决策、执行”六项能力,对比其与传统iDTS的差异;再提出生成式孪生建模、多智能体协同优化、嵌入式AI终端执行三种运行模式;接着阐述六项关键技术;最后通过工业机器人智能作业、车间不安全状态检测、产品智能筛检三个案例验证可行性,为智能制造认知决策与生产模式变革提供支撑。

三、思维导图(MindMap)

四、研究背景:从“传统孪生”到“AI孪生”的困境与突破

要理解这篇论文,得先搞懂“工业数字孪生”的现状——它就像工业系统的“数字镜子”,能复刻物理设备的状态,但这面“镜子”之前有三大“模糊点”:

1. 数字孪生的发展:从航空航天走向全行业

数字孪生(DT)的 idea 最早由美国密西根大学的Grieves教授在2003年提出,2011年NASA正式给它起了“数字孪生”这个名字。一开始它主要用在航空航天(比如监测卫星状态),后来慢慢扩展到建筑、电力、医疗等50多个领域,能覆盖产品从设计、制造到维修的全生命周期——比如汽车厂用它模拟生产线,提前发现装配问题。

但到了工业场景,传统的工业数字孪生系统(iDTS)却遇到了“瓶颈”。

2. 传统iDTS的三大“痛点”:像个“半瘫痪”的助手

-

痛点1:数据稀缺,“镜子”照不全

要让数字孪生精准复刻物理设备,需要大量数据,但工业场景中建模复杂(比如精密机床的多物理场数据)、传感器采集不全,导致“数字镜子”总是缺一块——就像做饭时食材不够,再厉害的厨师也做不出满汉全席。 -

痛点2:不会学习,“助手”只会按剧本走

传统iDTS依赖固定程序控制,比如机器人只能重复预设动作,遇到订单变化(比如换一种零件装配)就“傻眼”,得人工重新编程——好比只会背台词的演员,遇到即兴表演就卡壳。 -

痛点3:执行无力,“指挥”和“行动”脱节

就算iDTS算出优化方案(比如调整生产线速度),也很难快速转化为物理设备的动作,因为缺乏“人-机-环境”的实时交互——就像指挥官制定了战术,但前线士兵收不到指令,没法执行。

3. AI的“破局之力”:给“数字镜子”装个“智能大脑”

新一代AI技术(比如ChatGPT这类大语言模型LLM、能生成图片的扩散模型)刚好能解决这些问题:

- LLM能理解自然语言、拆解复杂任务,让iDTS“会思考”;

- 生成式AI能根据少量数据生成虚拟数据(比如没足够安全隐患照片,就生成高仿真的隐患图),解决数据稀缺;

- 同时,iDTS的“数字镜子”能给AI提供仿真环境——比如让AI在虚拟生产线里练手,再部署到真实设备,避免试错成本。

这就像给“半瘫痪”的助手装了大脑、补了食材、通了指令,让它从“被动工具”变成“主动智能体”。

五、创新点:新一代iDTS的“与众不同”之处

这篇论文的核心创新,在于打破了传统iDTS的“静态局限”,构建了“AI+孪生”的动态智能体系,具体有4个关键点:

1. 首创“三元动态耦合”架构:物理、虚拟、AI三者联动

传统iDTS只有“物理实体”和“数字孪生”两部分,就像“人”和“影子”,只能跟着动;而新一代iDTS加入了“AI计算系统”,形成“物理实体→数字孪生→AI计算→物理实体”的闭环——比如物理机床的振动数据传给数字孪生,AI分析后算出调整参数,再反过来控制机床,实现实时优化。

2. 三大核心机制:让系统“能同步、会进化、可执行”

- 虚实同步:AI实时采集物理数据,让数字孪生和真实设备“秒级对齐”——比如车间温度变了,数字模型里的温度也立刻更新;

- 自主进化:AI在数字孪生里“试错学习”——比如机器人在虚拟环境里练按压按钮,错了就调整,直到熟练,再用到真实场景;

- 智能执行:嵌入式AI模块让设备“能听懂指令、会自适应”——比如芯片检测到缺陷,立刻触发机器人剔除,不用人工干预。

3. 三大运行模式:覆盖“建模-优化-执行”全流程

针对不同工业场景,论文提出了三种模式,避免“一刀切”:

- 生成式建模:适合数据少的场景(如安全检测),AI生成虚拟数据补全;

- 多智能体协同:适合复杂任务(如多机器人装配),多个智能体分工合作;

- 嵌入式执行:适合实时性要求高的场景(如高速筛检),模型轻量化部署。

4. 六项关键技术:把“创新”落到实处

论文不是只提概念,还给出了可落地的技术方案,比如:

- 用GAN生成孪生数据、NeRF生成3D模型,解决建模难题;

- 用LLM+RAG(检索增强生成)提取设备说明书里的知识,让iDTS“懂专业”;

- 用云-边-端协同计算,让云端算复杂任务、边缘端实时处理、设备端本地执行,平衡效率和时延。

六、研究方法与思路:从“架构”到“落地”的完整路径

论文的研究思路很清晰,分“定架构→提模式→拆技术→验案例”四步,每一步都有具体方法:

1. 第一步:确定系统架构——明确“三大组成”的分工

先拆解新一代iDTS的三个核心部分,明确各自功能和交互逻辑:

| 系统模块 | 核心功能 | 关键组件/例子 |

|---|---|---|

| 物理实体系统 | 提供数据、执行动作 | 人员(设计师)、装备(机床/AGV)、环境(车间温度) |

| 数字孪生系统 | 虚拟复刻、提供仿真环境 | 孪生数据(传感器数据)、模型(3D机床模型)、环境(虚拟车间) |

| AI计算系统 | 处理数据、做决策、驱动优化 | 基础模型(GPT)、专用模型(YOLO检测)、专用芯片(英伟达Jetson) |

2. 第二步:提出运行模式——针对场景设计“流程”

每个模式都有明确的技术路径,比如“生成式孪生建模模式”:

- 物理实体采集少量真实数据(如车间正常场景照片);

- AI用扩散模型/NeRF生成高保真虚拟数据(如不安全场景照片);

- 结合运动学、动力学机理约束(比如机床不能超出运动范围),确保虚拟数据符合物理规律;

- 虚拟数据+真实数据训练模型,再反馈给数字孪生和物理实体,形成闭环。

3. 第三步:拆解关键技术——解决“怎么实现”的问题

以“AI自动生成数字孪生模型”为例,具体方法是:

- 数据基础:收集产品设计、制造、运维的全生命周期数据(如设计图纸、生产日志);

- 生成工具:用GAN生成孪生数据、扩散模型生成虚拟图像、NeRF生成3D几何模型;

- 落地应用:生成的模型用于设计优化(如提前发现零件干涉)、生产监控(如模拟生产线瓶颈)。

4. 第四步:案例验证——用实际场景“检验效果”

每个模式都配了案例,比如“嵌入式AI终端执行模式”的产品智能筛检:

- 用TIA Portal(PLC编程软件)+Unity3D构建虚拟筛检系统,预演运动过程,避免物理碰撞;

- 训练ResNet-18(图像识别)、YOLOv5(缺陷检测)模型,轻量化后固化到SD卡;

- SD卡插入TM NPU(边缘芯片),连接摄像头采集产品图像;

- 检测到缺陷(如芯片划痕),信号传给S7 1500 PLC,触发KUKA机器人剔除。

七、主要成果与贡献:给工业领域带来的“实际价值”

论文的成果不止是理论,更能解决工业场景的实际问题,具体可总结为下表:

| 核心成果 | 具体内容 | 领域价值 |

|---|---|---|

| 1. 新一代iDTS架构 | 提出“物理实体+数字孪生+AI计算”三元动态耦合架构,形成虚实闭环 | 突破传统iDTS“静态映射”局限,让系统从“监控工具”变成“智能优化体” |

| 2. 三大运行模式 | 生成式建模(数据少场景)、多智能体协同(复杂任务)、嵌入式执行(实时场景) | 覆盖工业设计、制造、运维全流程,适配不同企业需求 |

| 3. 六项关键技术 | 解决“建模难、数据少、交互弱、决策慢、执行差”问题 | 提供可落地的技术方案,降低企业AI+孪生的应用门槛 |

| 4. 三个验证案例 | 机器人免编程作业、车间安全检测、产品高速筛检 | 证明技术可行性,比如安全检测漏检率降低、机器人调试时间缩短 |

| 5. 理论框架 | 明确系统特征、机制、能力,构建参考架构 | 为后续研究提供理论基础,推动工业数字孪生领域的标准化 |

注:论文未提及开源代码或数据集,暂无相关公开资源。

八、关键问题:读懂论文的“核心疑问”解答

问题1:AI驱动的新一代iDTS与传统iDTS相比,在“决策”与“执行”维度的核心差异是什么?这些差异如何解决传统iDTS的痛点?

答案:

- 决策维度差异:传统iDTS依赖“规则触发决策”,需手动调整模型,动态环境适应能力弱;新一代iDTS通过“AI自学习机制(融合大模型与专用模型)”实现任务策略自主进化,支持多目标优化与分布式决策,无需人工干预即可适应动态任务。

- 执行维度差异:传统iDTS依赖“程式化控制逻辑”,无自适应调整能力;新一代iDTS通过“嵌入式AI模块”实现设备实时控制与自适应执行,还具备集群自组织能力,可满足低时延、高精度作业需求。

- 痛点解决:决策维度的自主进化解决了传统iDTS“学习能力缺失”的痛点,无需依赖固定程序即可应对多变生产任务;执行维度的嵌入式AI与自适应能力解决了传统iDTS“智能执行不足”的痛点,实现“人-机-环境”高效交互与实时反馈调整。

问题2:在AI驱动的新一代iDTS中,“生成式孪生建模模式”依赖哪些核心技术?该模式如何解决传统iDTS“数据稀缺瓶颈”的问题?

答案:

- 核心技术:该模式依赖的核心技术包括生成式AI模型(神经辐射场NeRF、扩散模型、三维生成对抗网络3D GAN)、机理约束技术(运动学机理、动力学机理、流体力学机理),以及虚实同步反馈机制。

- 数据稀缺瓶颈解决路径:

- 传统iDTS依赖物理实体采集的真实数据建模,数据不足时难以保障模型精确性;

- 生成式孪生建模模式中,生成式AI模型可基于少量真实数据(物理实体提供的数据源),结合机理约束生成高保真的虚拟孪生数据(如虚拟图像、三维几何模型、多物理场数据);

- 生成的虚拟数据与真实数据互补,形成“数据生成→机理约束→虚实一致”的闭环,覆盖物理实体全要素,从而突破数据稀缺的限制,保障数字孪生体的精确性。

问题3:嵌入式AI驱动的iDTS智能执行方法如何实现“低时延”与“高精度”的作业需求?请结合案例中的技术细节说明。

答案:

嵌入式AI驱动的iDTS智能执行方法通过“云-边-端协同架构+模型轻量化+硬件固化”三重技术实现低时延与高精度,结合“产品智能筛检”案例细节如下:

-

云-边-端协同架构分工:

- 云端:仅负责针对典型场景训练专用AI模型(如ResNet-18图像识别模型、YOLOv5缺陷检测模型),避免终端设备承担复杂计算;

- 边缘端:对云端训练的模型进行验证、调优,并通过模型轻量化处理(如剪枝、量化)减少参数规模,降低终端运行压力;

- 设备端:直接部署轻量化模型,无需实时与云端交互,缩短数据传输与计算时延。

-

模型硬件固化与即插即用:

- 边缘端将轻量化后的AI模型通过“格式转换+权重压缩”固化到SD卡中;

- 终端设备(如ET200MP分布式I/O站的TM NPU)插入SD卡即可“即插即用”,无需复杂调试,快速启动模型推理,进一步降低时延。

-

高精度保障:

- 数字孪生预演:案例中通过TIA Portal(PLC编程软件)与Unity3D集成构建数字孪生系统,对产品筛检的运动过程进行预演和验证,提前规避物理碰撞,保障执行精度;

- 专用模型适配:针对筛检场景训练ResNet-18(高精度图像识别)、YOLOv5(高精度缺陷检测),模型在数字孪生环境中验证优化后再部署,确保检测与执行的高精度;

- 实时反馈控制:TM NPU通过千兆以太网和USB 3.1接口实时采集产品图像,检测缺陷后通过背板总线快速传输至S7 1500 PLC,触发KUKA机器人精准执行剔除动作,形成“感知-决策-执行”实时闭环。

九、总结

这篇论文系统地提出了AI驱动的新一代工业数字孪生系统(iDTS),从理论到实践形成了完整闭环:

- 理论上,明确了系统的“三元架构”“三大机制”“六项能力”,填补了传统iDTS缺乏智能的空白;

- 技术上,给出了生成式建模、多智能体协同等可落地的方案,解决了数据稀缺、时延高、精度不足等痛点;

- 实践上,三个案例验证了技术可行性,覆盖机器人作业、安全检测、产品筛检等高频场景。

当然,研究还处于初期,比如多智能体协同的大规模调度、复杂工业环境下的模型稳定性还需要更多验证,但整体上为智能制造从“自动化”走向“智能化”提供了清晰的路径——未来工厂里,“数字镜子”加“AI大脑”的组合,可能会成为标配。