MR30系列分布式I/O在造型机产线的应用

某铸造机械企业主要从事大型铸机的研发和生产,产品包括造型设备、清理设备、砂处理设备、除尘设备以及抛丸机等配套,广泛应用于汽车零部件、工程机械铸件等领域。

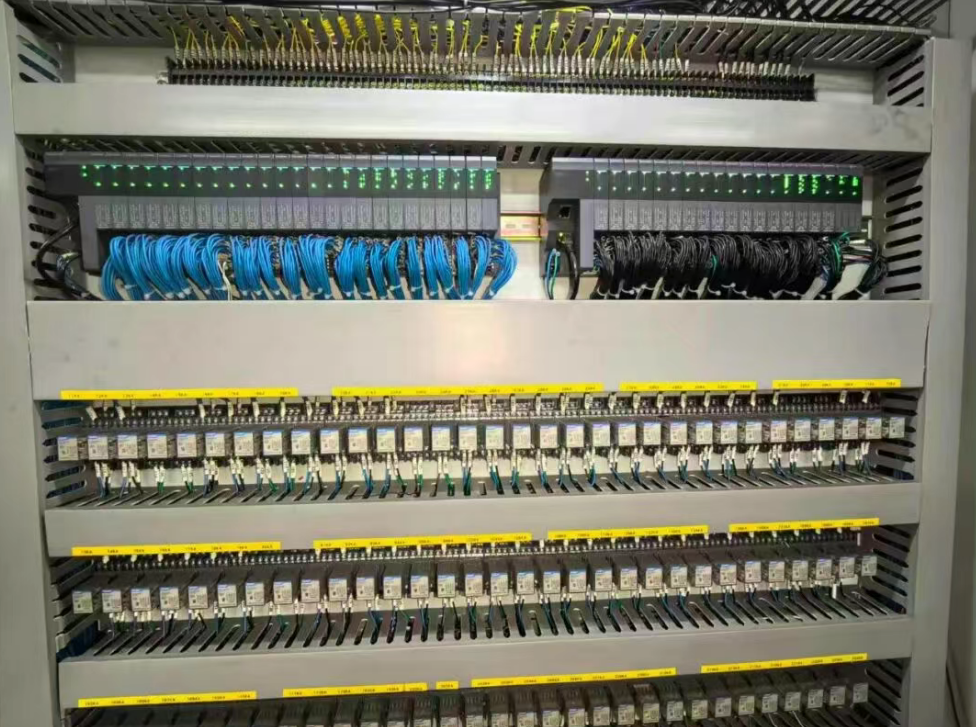

为提升造型机生产过程的自动化水平与控制精度,该公司在最新一代造型机生产线中引入明达技术MR30系列分布式I/O,通过分布式信号采集与控制,实现了造型机从部件加工到成品调试全流程的高效协同与精准管控。

本期案例使用的MR30系列分布式I/O产品:MR30-FBC-PN(Profinet耦合器)、MR30-16DI(16路数字量输入模块)、MR30-16DO(16路数字量输出模块)、MR30-08AI-I4W(8路模拟量输入模块)、MR30-08AO-U(8路模拟量输出模块)。

项目介绍

该企业造型机生产属于典型的 "离散型精密装配" 场景,涉及机械结构焊接、精密部件加工、多系统集成装配、动态调试等环节。

生产环节的现状包括:工位分散,信号传输易受车间电磁干扰;各环节需采集的信号类型多样(模拟量、数字量混合),如焊接温度、加工进给量、气缸压力等;调试阶段需频繁调整控制逻辑。基于此,该企业选择明达技术MR30分布式IO模块,利用其 “分布式部署、抗干扰强、多信号兼容”的特点,构建覆盖全生产流程的信号控制网络。

该企业造型机产线的工艺流程分为:精密部件加工、机身焊接成型、整机装配、成品调试等环节。

精密部件加工

采用数控加工中心对钢材 、铸铁毛坯进行铣削、磨削、钻孔等工序,通过程序预设加工路径。

机身焊接成型

采用焊接机器人进行电弧焊或激光焊,按预设轨迹完成钢板拼接,关键部位采用多层多道焊增强强度。

整机装配

按 “机械基准→动力系统→控制系统” 顺序装配,先固定导轨与底座,再安装气缸、液压缸,最后铺设电缆并连接传感器。

成品调试

空载调试,即不通入型砂,测试各机构空载运行状态;负载测试,使用标准型砂进行成型试验。

明达I/O模块应用方式

设备采用Profinet总线协议,以西门子S7-1500系列PLC作为主站,通过明达技术MR30-FBC-PN耦合器连接各I/O模块,构建高可靠通讯网络。

信号采集

开关量采集由MR30-16DI完成,通过采集加工中心急停信号、主轴运行状态,实时反馈设备是否正常运行;采集焊接机器人到位信号、焊枪清洁完成信号,判断焊接前准备状态;检测导轨滑块安装到位信号、传动齿轮啮合间隙合格信号;检测砂箱夹紧到位、起模机构复位、PLC 与触摸屏通信状态等信号。

模拟量采集由MR30-08AI-I4W完成,采集导轨加工进给量、主轴转速、切削液温度等,并传输至 PLC,确保加工参数符合要求;实时采集焊接电弧电压、焊接电流、焊枪与工件距离,确保焊接强度;检测砂型紧实度、起模速度、液压系统油温等。

设备控制

开关量控制由MR30-16DO执行,当切削液温度超过阈值时,PLC通过MR30-16DO触发冷却系统启动信号,控制冷却泵加大流量,避免部件因过热变形;触发焊接完成指示灯亮;输出停止信号,避免某一工位未完成装配,不合格品流入下一环节;控制气缸伸缩,实现砂箱定位工装的自动夹紧、松开;控制造型机在 "空载运行" 与 "负载测试" 模式间切换;当砂型紧实度偏差或油温超过阈值时,立即触发急停信号,并通过指示灯报警。

模拟量控制由MR30-08AO-U完成,如动态调节焊接机器人的行走速度。

应用成效

客户采用MR30系列分布式I/O产品后,在布线成本、信号响应速度、柔性生产能力等方面得到显著提升。

分布式部署减少车间跨区域电缆长度,布线成本降低40%;通过 Profinet 总线实时传输,模拟量信号传输速度快、精度高;MR30分布式I/O支持热插拔,减少停机时间,新款造型机调试周期从 7 天缩短至 3 天,满足客户定制化需求。