电路方案分析(二十四)汽车高压互锁参考设计

汽车高压互锁参考设计

- 1.概述

- 2.方案设计

- 2.1关键参数

- 2.2设计框图

- 2.3关键器件参数

- 2.4设计说明

- 2.5诊断和保护

- 3.硬件设计

tips:资料来自网络

TIDA-01445

TPS2H000-Q1

INA225-Q1

TPS7B6950-Q1

TPS7A1601-Q1

LM2903-Q1

1.概述

该参考设计是一款低 BOM 设计,其中包含广泛的汽车互锁连接诊断。在混合动力汽车或电动汽车 (HEV/EV)中,电池管理系统、牵引逆变器、直流/直流转换器、车载充电器和其他在高电压下运行的系统需要具有互锁功能。互锁是一种电流和电压环路机制,用于检测高电压设备或服务断开开关篡改或开路。该设计涵盖高电压互锁系统的生成和监控机制。

什么是高压互锁系统?高压互锁系统(High Voltage Inter-lock, 简称HVIL),也叫高压互锁回路系统(Hazardous Voltage InterlockLoop)。

HVIL 或高压互锁回路是混合动力和全电动汽车的一项安全功能,可在车辆组装、维修、维护和操作期间保护人员。

HVIL 系统旨在保护在电动汽车生命周期的任何阶段可能接触到高压组件的任何人。

燃气动力车辆不需要 HVIL,因为它们的电气系统在低电压下运行,不会对操作员和维修技术人员构成风险。但是混合动力和电动汽车包括电池、电线、适配器和控制器的子系统,这些子系统在更高的功率水平下运行,因此需要额外的安全功能。

HVIL 充当一种断路器,如果在车辆运行期间高压连接松动、断开或损坏,它会向驾驶员发送警报或故障代码。HVIL 还有助于在发生事故时保护车辆的驾驶员和乘客。

其中高压互锁是指,用低压信号监视高压回路完整性的一种安全设计方法。通过使用低压信号来检查电动汽车上所有与高压线束相连的各组件,检测各个高压系统回路的电气连接完整性及连续性。

2.方案设计

为减少二氧化碳排放,大多数商用车和乘用车正转向混合动力和电动汽车(HEV/EVs)。混合动力和电动汽车配备高压电池(> 60伏)为车轮提供动力。

汽车原始设备制造商(OEM)需要设置防护区域以限制进入高压作业环境。针对混合动力汽车/电动汽车(HEV/EV),必须配置联锁系统来实施该防护区域。每辆HEV/EV都应在驾驶员或维修人员可触及范围内安装断开开关。

该安全断开开关与车辆的联锁系统联动,通过切断高压组件实现安全防护。

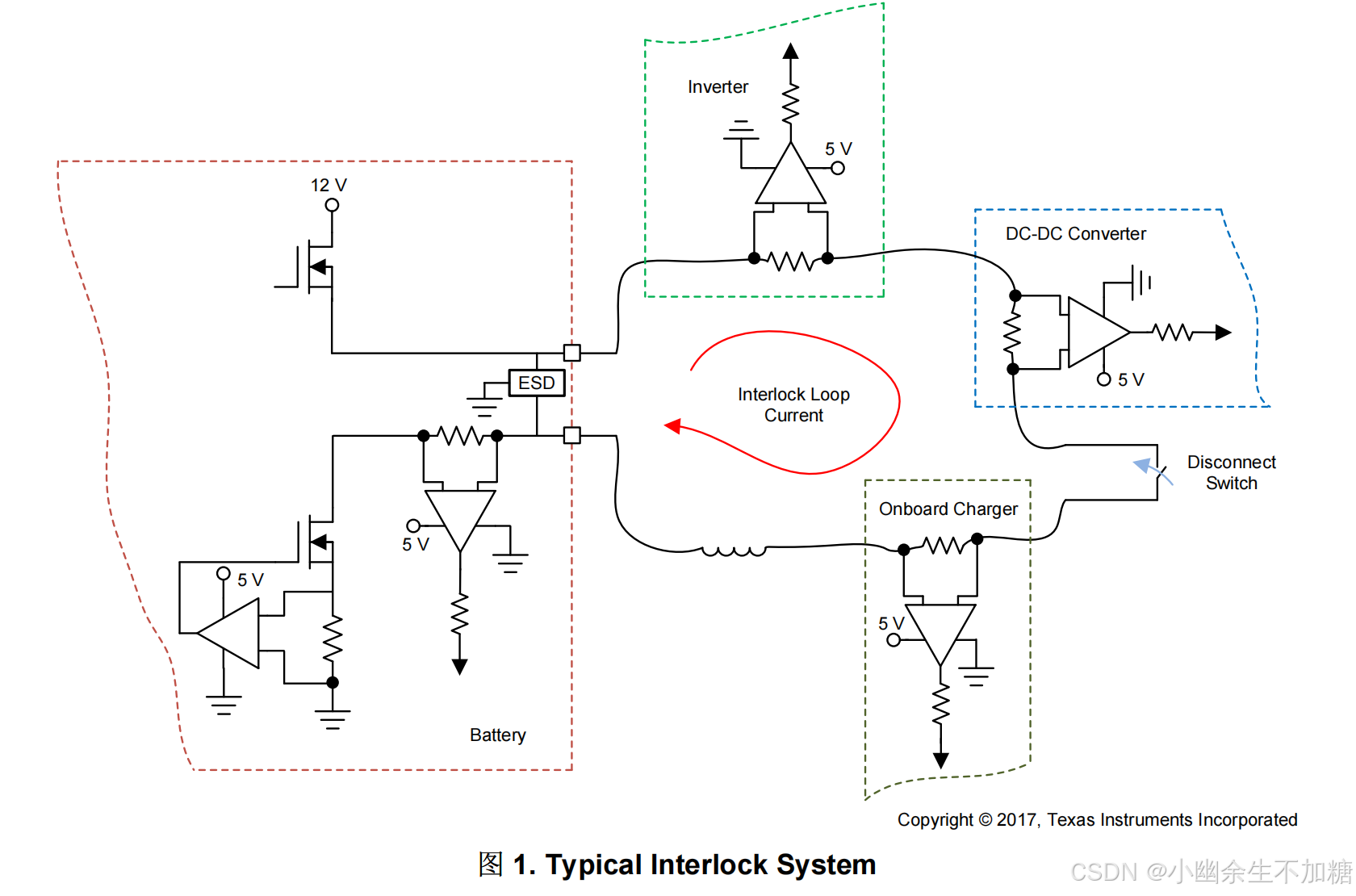

如图图1所示,电池、牵引逆变器、DC-DC转换器和车载充电器均需在高压环境下运行,并配备联锁回路。根据整车厂商和零部件制造商的安全架构设计,可采用集中式或独立式联锁系统。集中式联锁系统通过与所有高压组件共享公共联锁回路,而独立式或内部联锁机构则确保各子系统的组装及完整组件的正确装配。集中式联锁系统支持混合动力汽车/电动汽车组件的组装,有效避免装配过程中或后期可能出现的故障。联锁回路的状态对各高压组件的正常运行起着关键作用。

它是HV/HEV启动的一个重要参数。当车辆处于行驶或停放状态时,若因故障或已知维护断开导致联锁回路中断,高压电池将切断电源继电器。牵引逆变器、DC-DC转换器和车载充电器会实时监测回路电流。一旦发现联锁回路电流异常,混合动力/纯电动汽车的各部件将启动故障安全关机程序,立即停止牵引动力输出,并释放所有高压储能元件(如母线电容)。

集中式高压联锁系统的断开开关必须始终处于工作人员和急救人员可触及范围内,以便将高压系统切换至安全状态。防撞信号装置可接入联锁回路,通过切断高压网络来降低交通事故发生时及后续阶段的冲击影响。与工业应用不同,汽车环境中的联锁系统需要具备对低压蓄电池和接地短路的防护功能。同时需建立联锁系统运行状态的诊断机制,以检测并区分可能存在的故障类型。

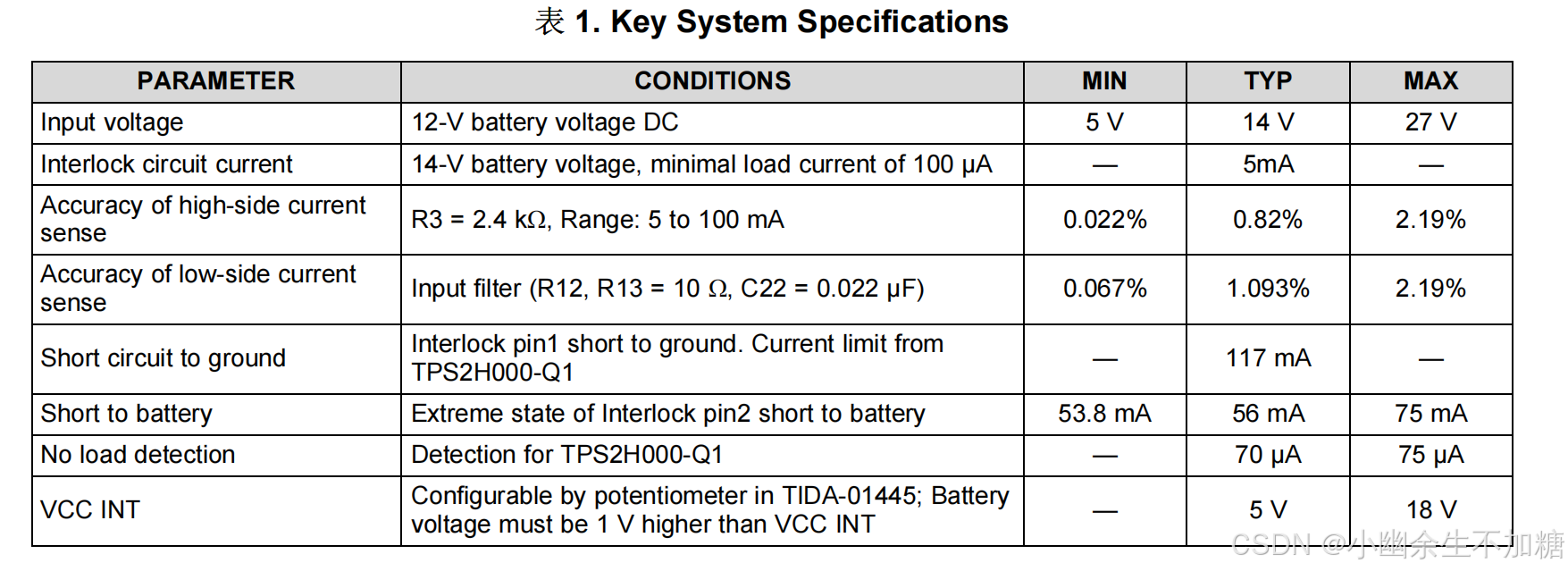

2.1关键参数

2.2设计框图

2.3关键器件参数

TPS2H000-Q1

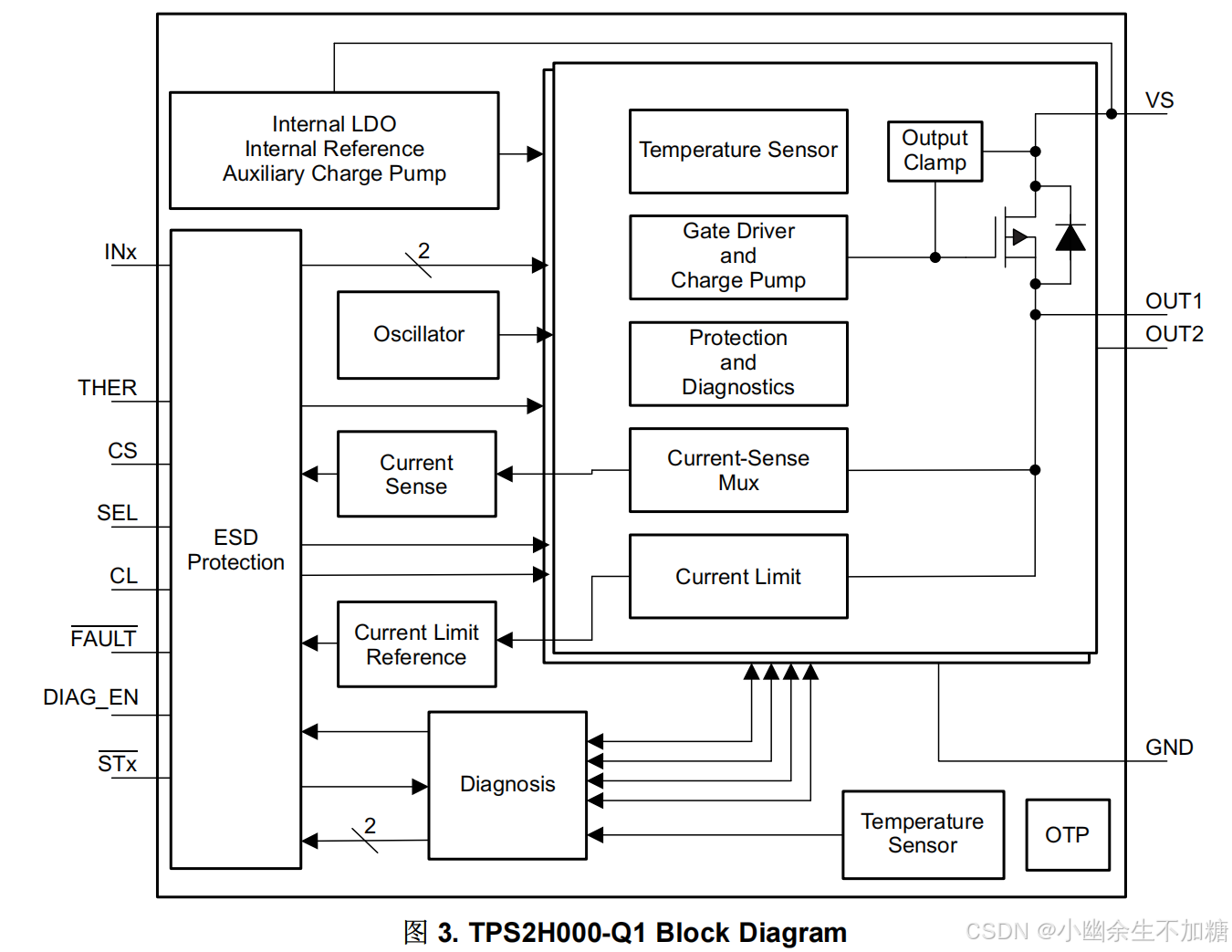

TPS2H000-Q1器件是一款智能高边开关,内置电荷泵和双通道集成NMOS功率场效应晶体管(参见图3)。其全面的诊断功能与高精度电流检测特性,可实现对负载的智能控制。可调限流功能显著提升了整个系统的可靠性。该器件提供两种版本:开放漏极数字输出版(版本A)和电流检测模拟输出版(版本B),两者分别具备不同的诊断报告功能。

TPS2H000-Q1的主要特点包括:

•双通道1000-mΩ智能高边开关,具备全面诊断功能•超低静态电流:<500ηA

•可调限流功能,通过外部电阻可将负载超过100毫安时的电流限制±20%

•广泛工作电压范围:3.4至40伏

•支持热关机及热休眠模式,配备热切换功能

•通过限流保护(内部或外部)防止接地短路

•接地故障及电池保护失效

INA225-Q1

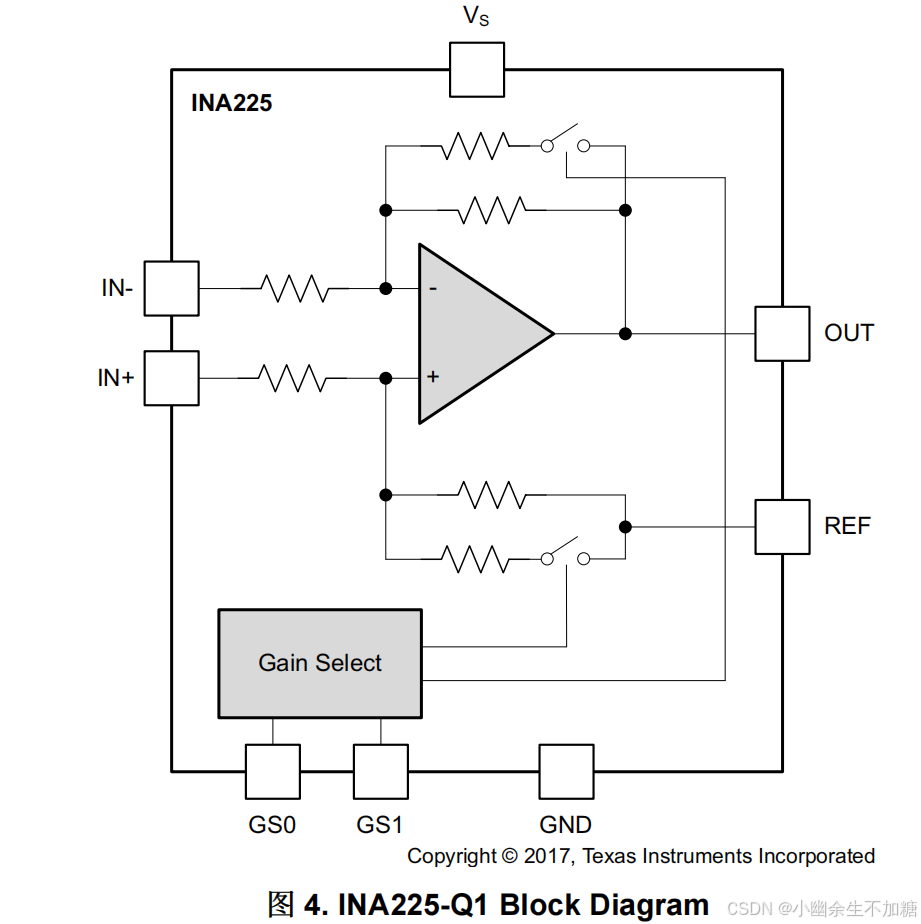

INA225-Q1是一种电压输出、电流检测放大器,可检测公共模式电压为0至36 V时电流检测电阻上的压降,且与电源电压无关(参见图4)。

该设备是一个双向电流分流监测器,允许使用外部参考来测量流经电流感应电阻器的双向电流。

INA225的主要特点包括:

•偏移电压:±150μV(最大值,所有增益)

•偏移电压漂移:0.5μV/°C(最大值)

•可编程增益:25 V/V、50 V/V、100 V/V和200 V/V

•带宽:250 kHz(增益= 25 V/V)

•静态电流:350μA(最大值)

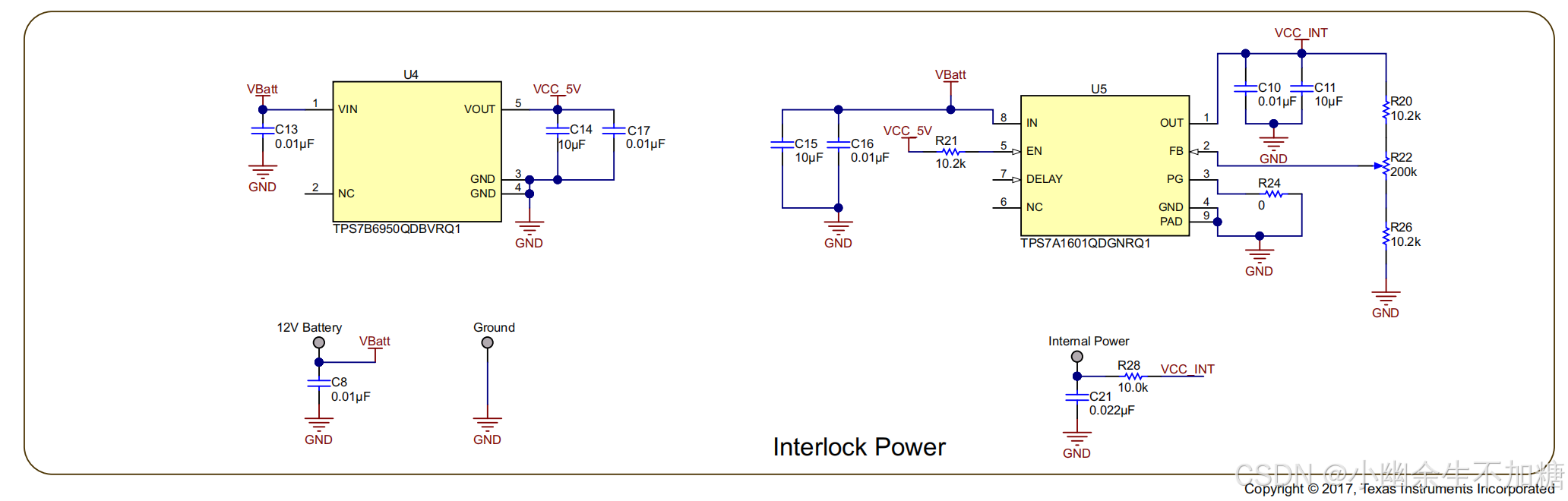

TPS7A1601-Q1

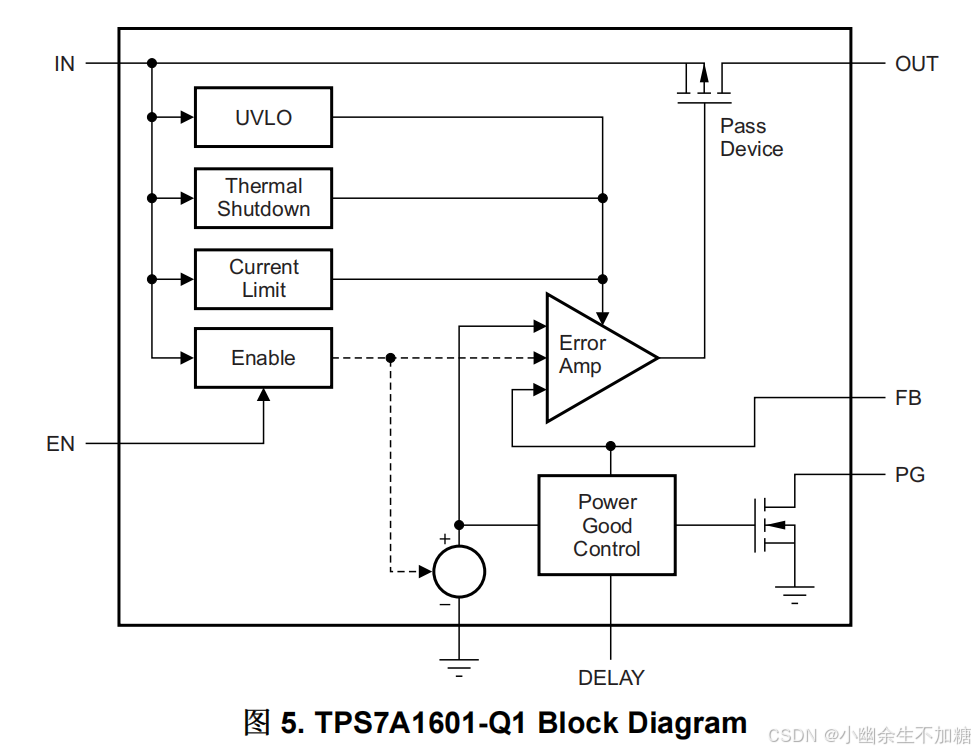

TPS7A1601-Q1器件专为需要持续供电或间歇性(电源备份)的电池供电应用设计,在这类场景中,超低静态电流对延长系统电池寿命至关重要(参见图5)。该器件提供与标准CMOS逻辑兼容的使能引脚(EN),并集成带用户可编程延迟功能的开漏高电平电源良好输出(PG)。这些引脚适用于需要电源轨序列控制的基于微控制器的电池供电应用。这些特性使得电路设计更简洁、成本更低,同时具备电涌保护功能。

TPS7A1-Q1的主要特征包括:

•超低静态电流:5μA

•输出电流:100 mA

•低跌落电压:20 mA时为60 mV

•精度:2%•可调输出电压:1.2至18.5 V

•限流和热关机保护

TPS7B6950-Q1

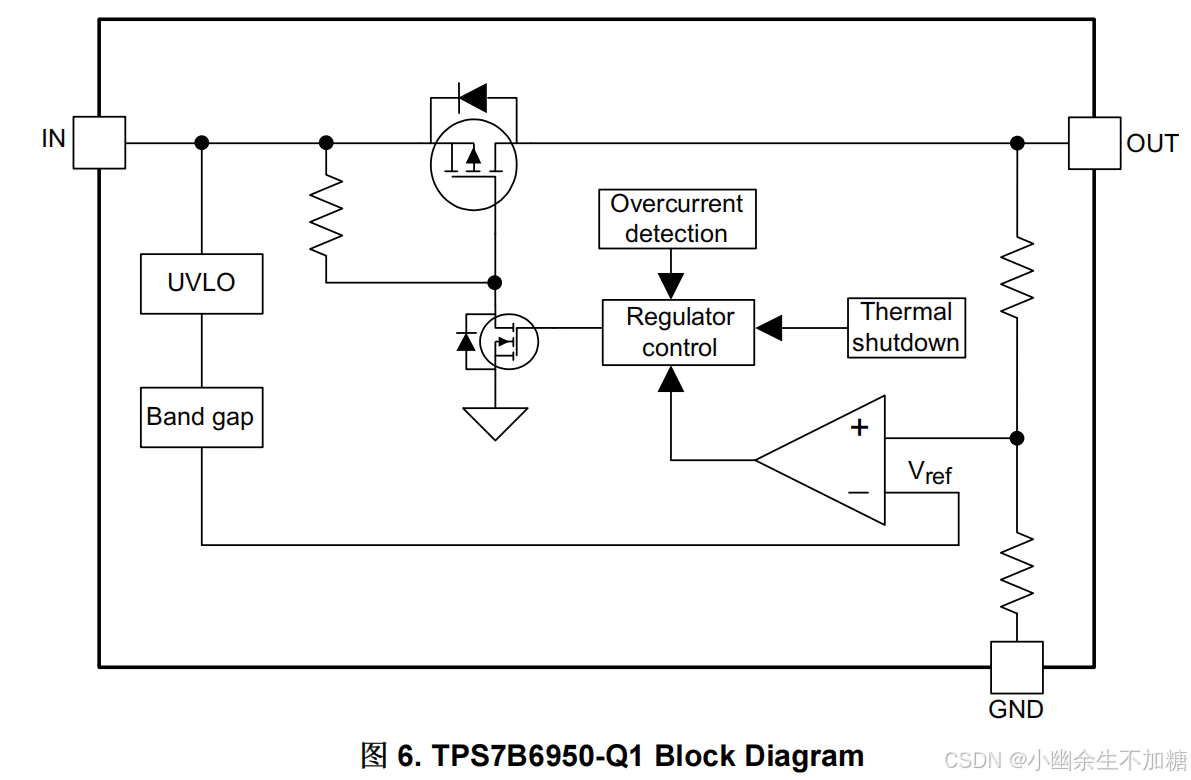

TPS7B6950-Q1高压线性稳压器的工作电压范围为4-40伏(参见图6)。该器件的输出电流能力为150毫安,并提供固定的5伏输出电压。该器件具有热关断和短路保护功能,可在过温或过流条件下防止损坏。

TPS7B6950-Q1的主要特点包括:

•4-至40-V宽VI输入电压范围,最高可达45-V瞬态电压

•低静态电流(IQ):轻载时典型值15-μA,满温下最大值25-μA

•在100-mA负载电流下典型低差分电压450-mV

•集成故障保护热关断、短路保护

•最大输出电流:150 mA

2.4设计说明

互锁系统的设计基于原始设备制造商(OEM)的要求。该参考设计方案能够满足大多数用户对拓扑结构和诊断功能的需求。通过灵活调整参考设计的拓扑结构,可以轻松实现联锁系统的预期性能。如图图1所示,互锁装置与所有高压组件相连。由于电池作为电源能快速切断高压接触器的供电,因此互锁信号主要由电池产生并持续监测。

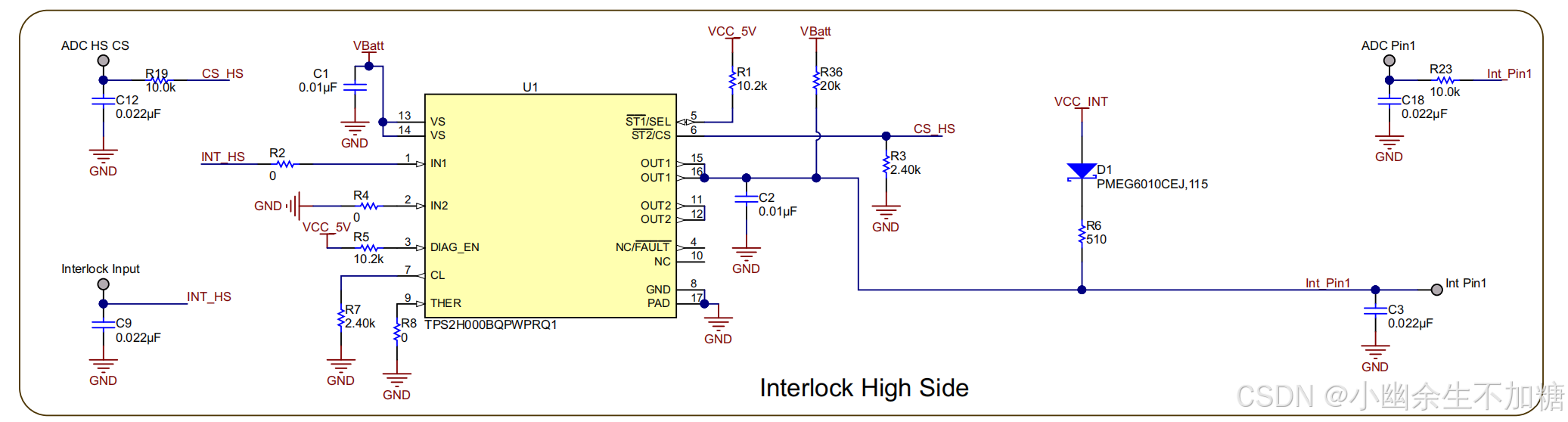

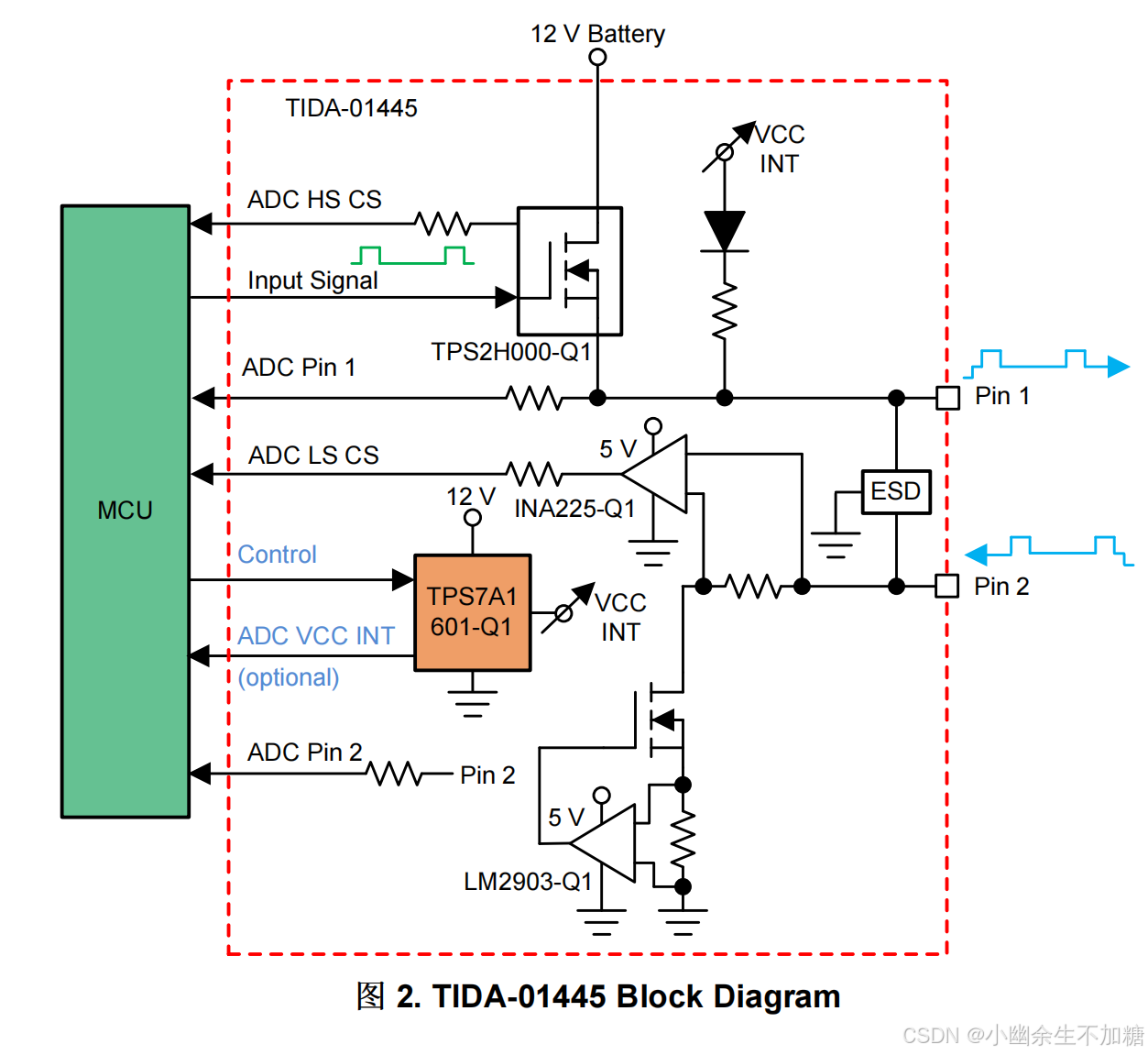

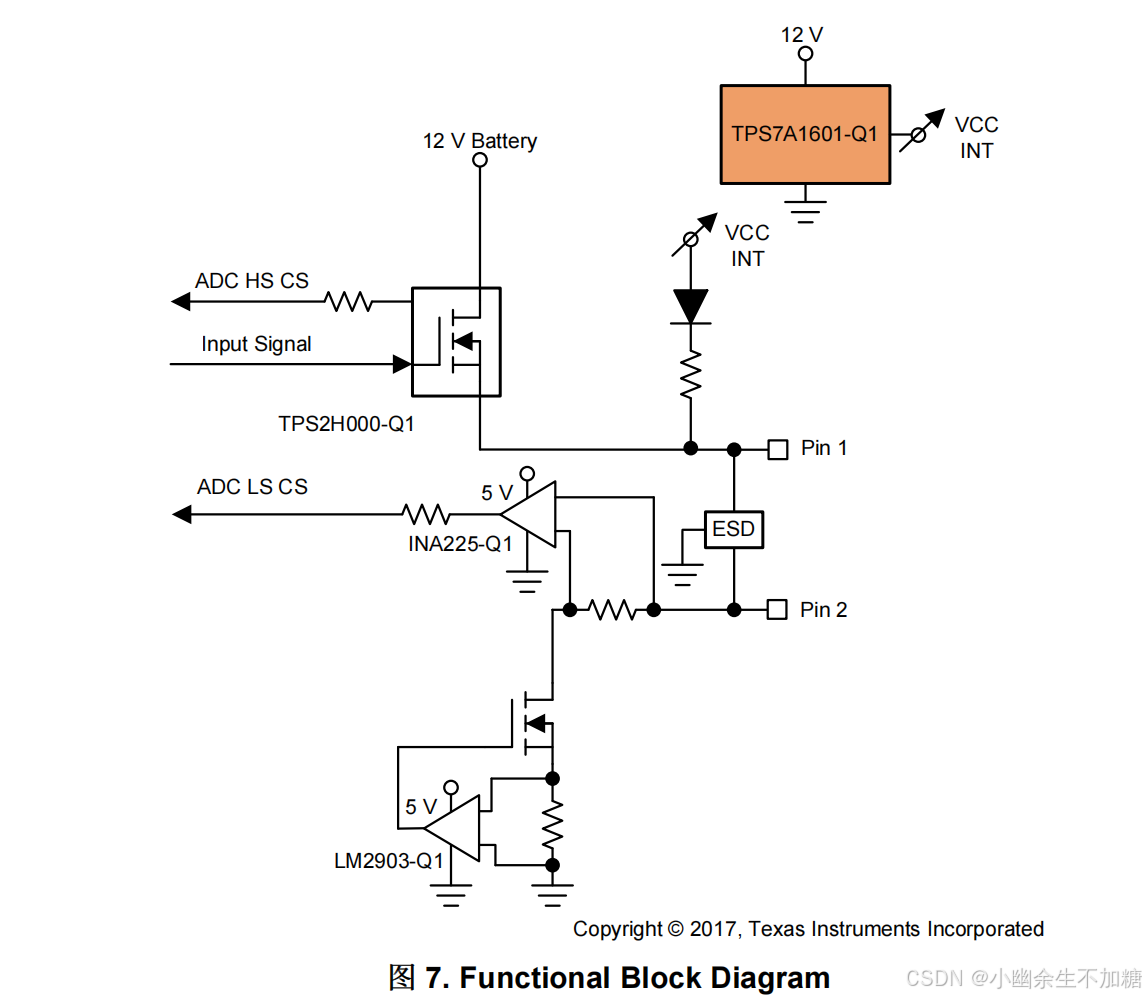

如图图7所示,TPS2H000-Q1智能高侧开关用于打开互锁回路电流。

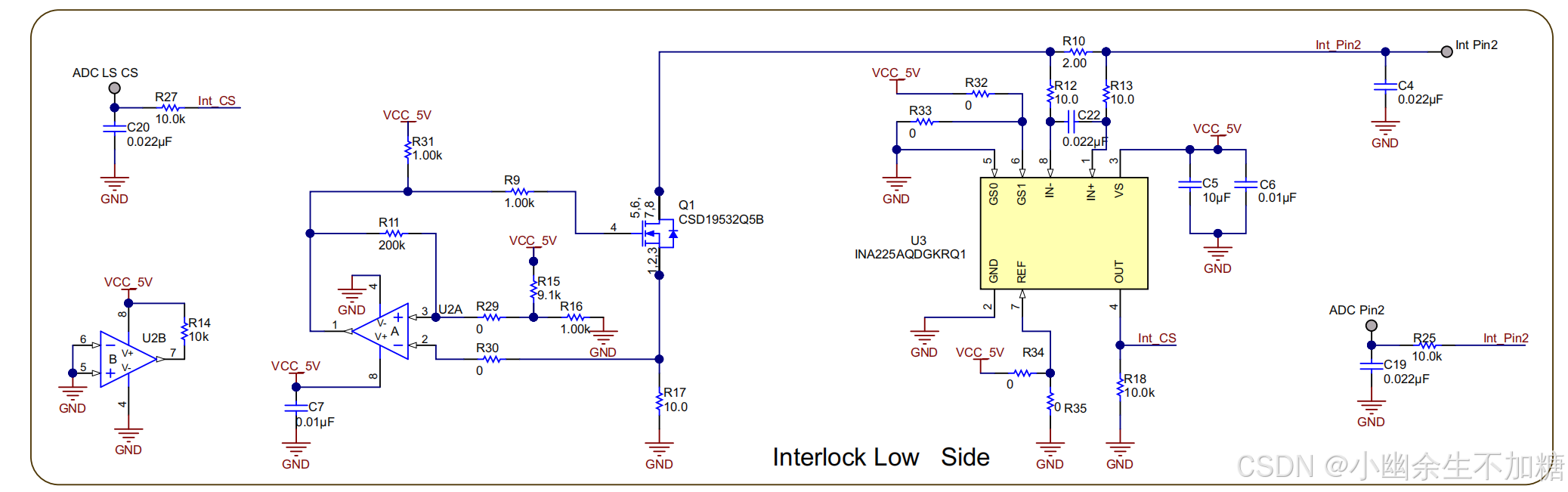

TPS2H000-Q1(版本B)用于监测联锁回路的高侧电流。TPS7A1601-Q1负责生成可变电压VCC INT,以维持联锁系统的静态工作状态。该系统也可采用来自DC-DC/SBC模块的内部5V电源作为VCC INT。INA225-Q1芯片专门监测联锁回路的低侧电流,是诊断联锁系统状态的关键组件。LM2903-Q1配合常规N沟道MOSFET构成低侧限流电路,确保电路安全运行。

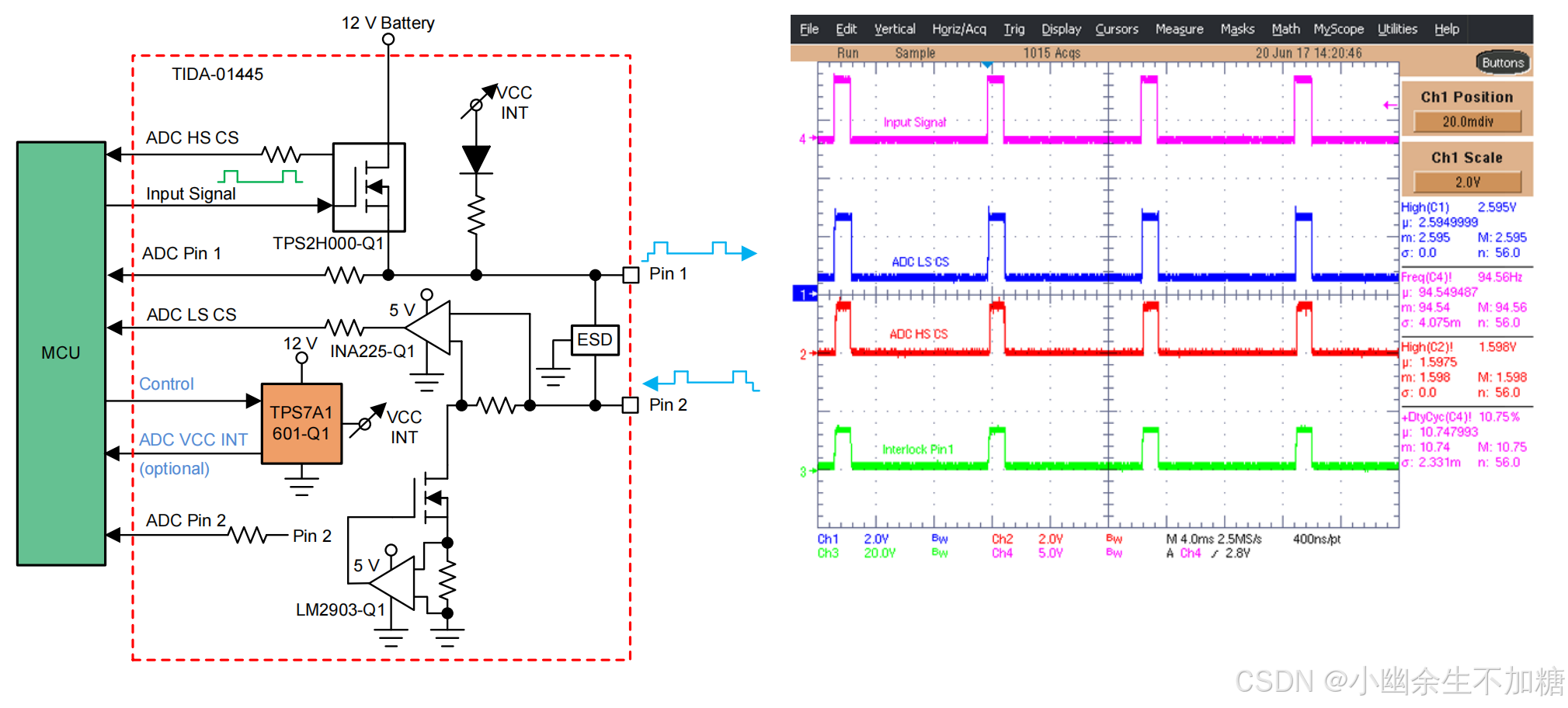

本参考设计经过测试,可支持单向互锁系统。互锁负载具有参考电流和开关电流,分别可通过联锁操作的静态状态和动态状态实现。

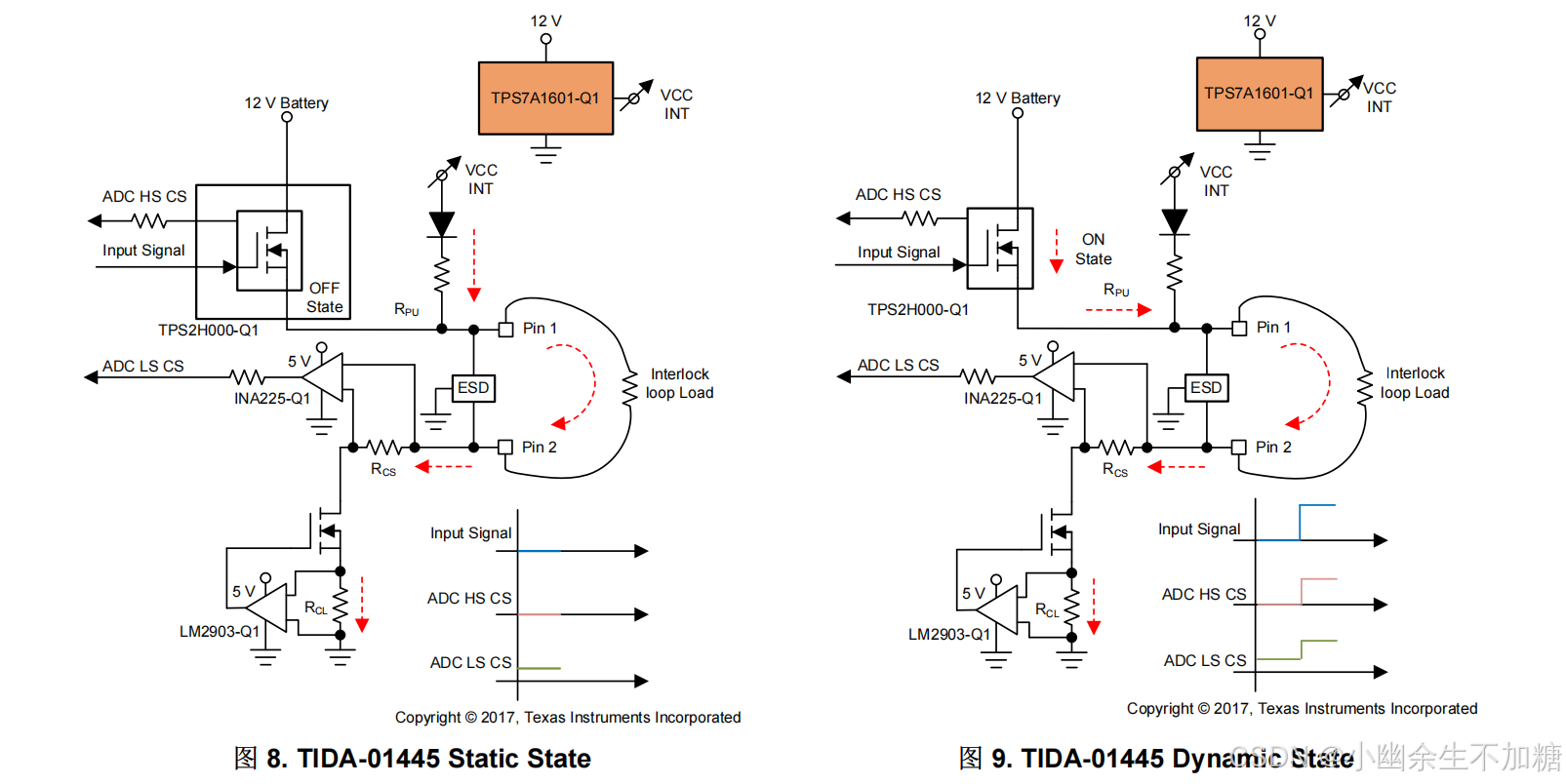

如图图8所示,当输入信号为零时,系统会进入静态互锁状态。此时互锁负载电流取决于VCC INT(可变参数)、内部电阻和外部电阻。设计必须确保:在最小互锁负载状态下,静态互锁的负载电流应显著低于低侧电流限制值。INA225-Q1芯片以零参考电压运行,如图图8所示,ADC LSCS仅作为互锁电流使用。该TI设计方案允许通过调节VCC INT来改变静态互锁负载电流。运行时可配置的VCC INT参数有助于提升高互锁负载电阻下的诊断性能。

通过切换高侧开关的输入,可以实现联锁的动态状态,如图9所示。当输入信号为高时,高侧开关接通,从而增加联锁回路电流。

根据设计和联锁回路负载,联锁负载电流由低侧限流器限制。在低侧,可以通过智能高侧开关和电流传感器INA225-Q1监测负载电流的变化。

互锁状态可通过对接高侧电流检测、联锁引脚1电压、联锁引脚2电压及低侧电流检测来监测。若VCC INT在运行时可变,也可将其与ADC输入端口连接以诊断整个电路板。根据OEM和安全要求对联锁系统的配置,可减少与ADC接口的信号数量。

方法1:更少的ADC引脚

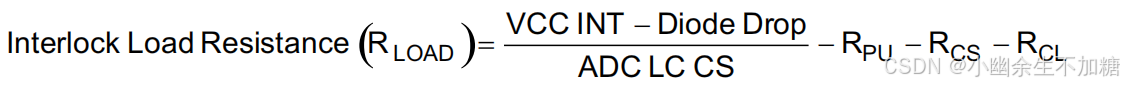

在静态状态下,联锁回路的阻值始终小于低侧电路的电流限制器。联锁负载电阻应符合公式1:

该方法在完整的联锁负载电阻范围内存在精度局限性。电阻器(RPU、RCS、RCL)的公差会影响联锁负载电阻计算的精度。

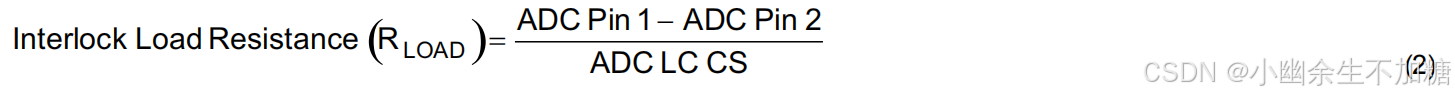

方法二:更准确和独立

在此方法中,无论系统处于何种状态,均可测量联锁电阻。联锁引脚1、引脚2及联锁负载电流可用于公式2:

联锁引脚1和引脚2可以直接连接到微控制器,或者通过差分放大器连接以节省微控制器引脚。使用此方法可以获得更好的联锁电阻精度。

2.5诊断和保护

此参考设计旨在对大部分汽车输出线路进行保护。由于联锁导线会穿过混合动力电动车/电动汽车的多个子系统,因此线束中出现短路或开路连接时会出现误差。

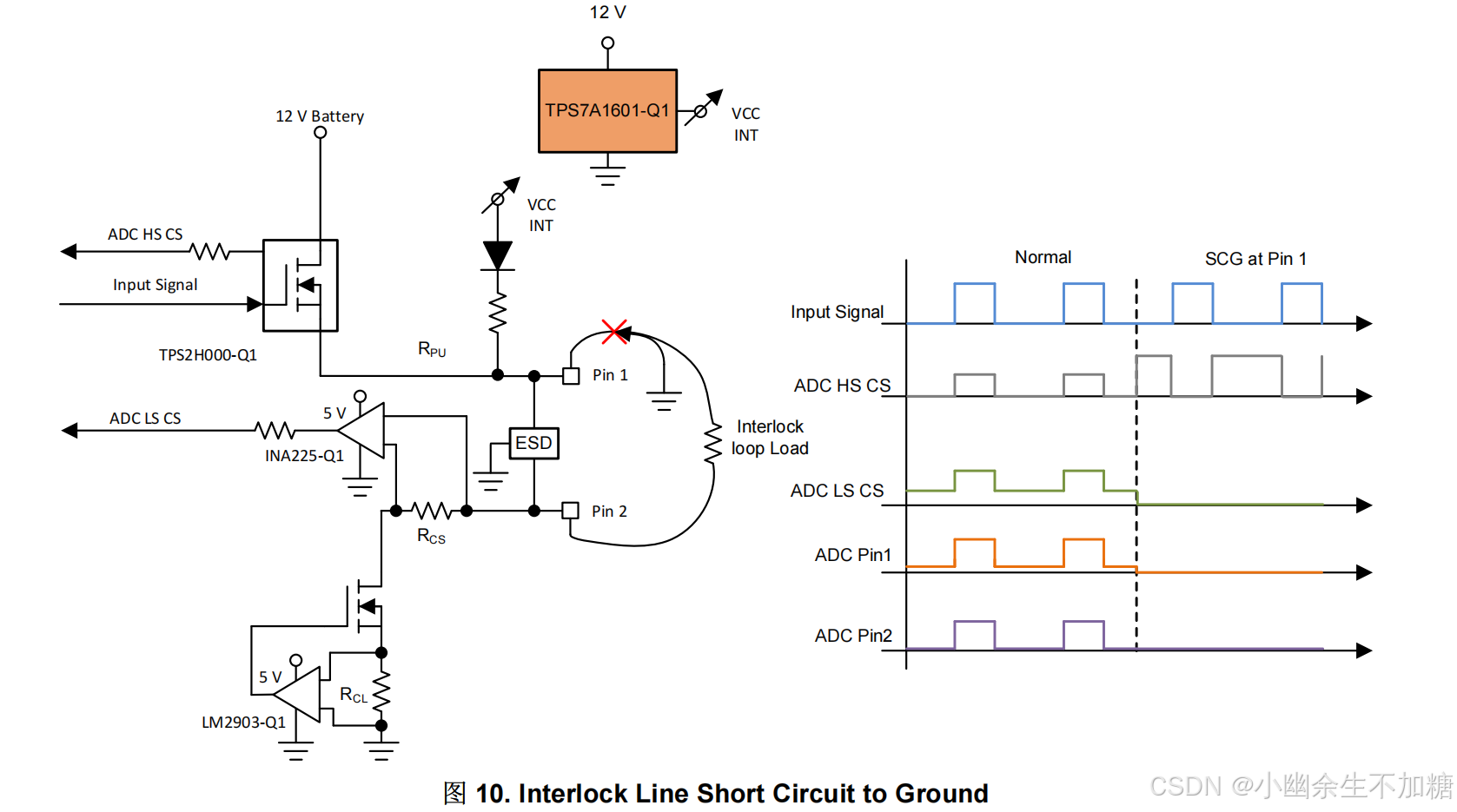

接地短路:

由于外部故障连接或外部子系统中联锁引脚的意外下拉,联锁线路可能短路至地。当联锁引脚短路至地时,来自12-V电池的电流受到智能高侧开关TPS2H000-Q1的限制。

如图图10所示,从受短路影响的点开始,联锁回路电流为零。监测回路电流的ADCLS CS将为零。必须设置上拉电阻RPU以限制来自VCC INT的电流,并处理接地短路条件下的功率耗散。

从ADC LS CS测量的无联锁回路电流和由ADC HS CS测量的来自高侧开关的高供电电流不能视为可考虑作为接地短路的重要参数。

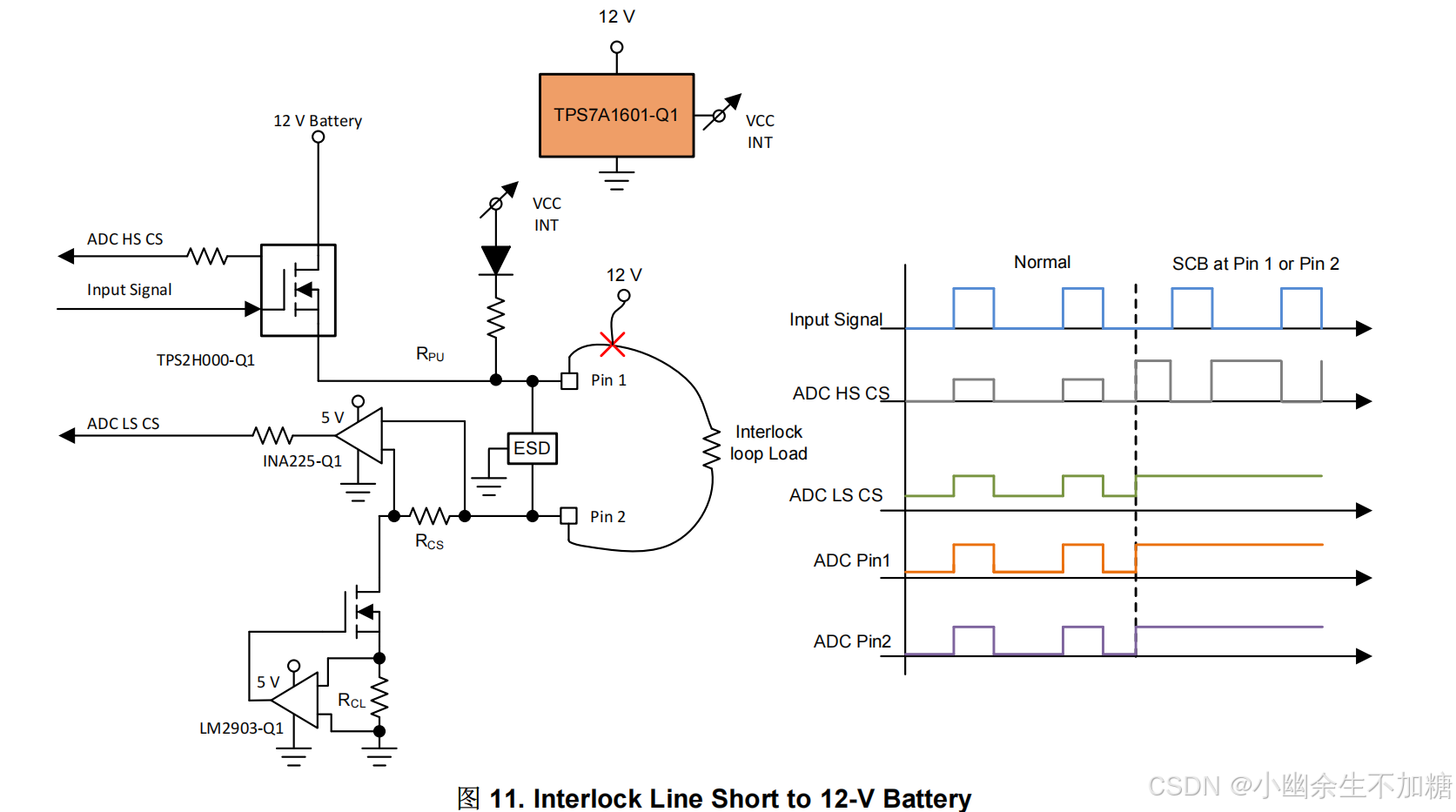

和电源短路:

由于接线连接不当,连接器和维修人员的问题可能导致12伏电池短路至互锁引脚。此参考设计可检测并保护系统,防止12伏电池短路至引脚。当较高电压的电池(如24伏、48伏等)短路至互锁引脚时,系统性能可能会受到影响。

在电池电量不足时,无论输入信号状态如何,电池电压都会直接显示在联锁引脚两端。低侧折叠电路的限流功能可有效控制引脚2及低侧电路的电流。电池短路可能发生在联锁引脚1与引脚2之间的任意位置。根据故障位置和电池电压的不同,低侧MOSFET的功耗也会相应变化。

当联锁负载电流未根据输入信号切换时,即表明存在电池短路故障。通过检测引脚1与引脚2之间的电压差,可诊断电池短路错误的影响范围。根据高压元件中选用的电阻值,可以估算出短路故障的具体位置。如图图11所示,ADC引脚1和ADC引脚2的电压值会因连接到联锁负载的接口电路不同而产生差异。

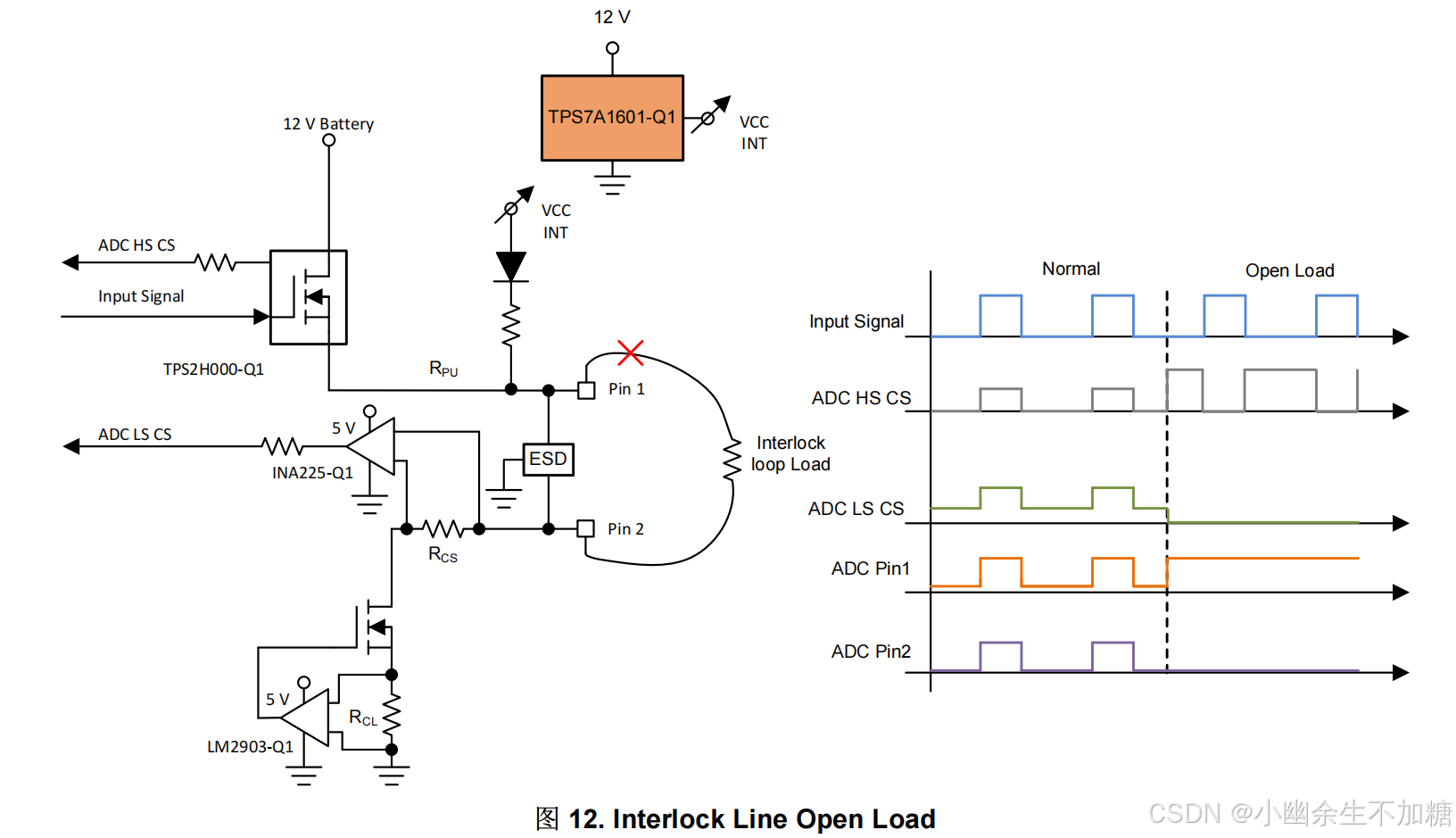

开路:

打开负载的情况可能由于维修断路开关、高压连接器断开或线束中的连接松动而发生。很难诊断打开负载错误的位置,因为电路在所有情况下都具有相同的行为。

在负载断开状态下,联锁回路电流为零。高侧开关根据控制器的输入信号进行切换。ADC引脚1电压取决于VCC INT、RPU和TPS2H000-Q1的接口电路。

ADC LS CS在开路负载和接地短路情况下的行为表现相同。ADC HS CS的特性则取决于开路负载与接地短路之间的差异。

3.硬件设计

图13分为三个部分,以更贴近应用的方式解释设计:

•高侧互锁装置

•低侧互锁装置

•电源互锁装置