告别“瞎练”!数据闭环正成机器人智能进化核心引擎!

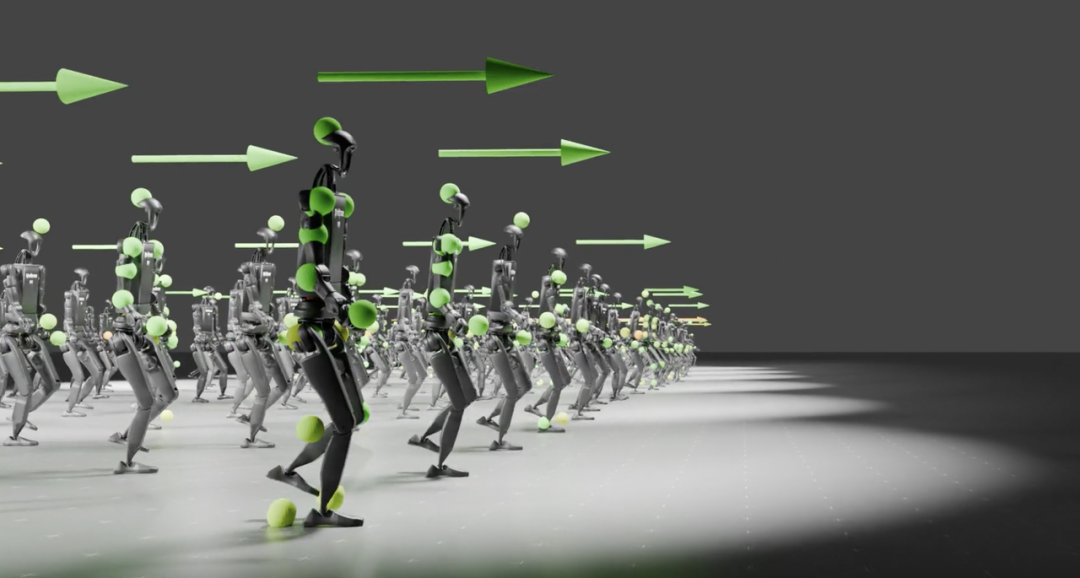

01 引言:机器人训练的瓶颈与Sim2Real的崛起

机器人从实验室走向产业,核心痛点仍是真实场景 “水土不服”。

传统方案依赖海量真实数据训练,成本高、效率低,数据采集、标注与迭代更是难题,易出现像特斯拉电池分拣任务中单项目耗资数百万、耗时数月,显然难适配规模化需求。

而依托数字孪生的“仿真-真实数据闭环(Sim2Real)” 正破局:构建与真实对齐的虚拟环境,生成高保真合成数据,既复刻场景逻辑,又砍掉数据采集成本与试错风险,实现训练效率质的飞跃。

2025年服贸会“莫斯”系统、银河通用“千倍效率提升”案例,从演示到实践,反复验证了其可行性。

其中的价值远不止解决 “数据稀缺”:对机器人行业而言,它更像 “安全试验场”—— 在高温、高压等极端场景中,无需担心设备损毁与安全风险即可完成训练,让技术迭代高效又可控。

02 核心技术:仿真数据闭环如何运作

1. 高保真数字孪生场景构

通过物理引擎(如NVIDIA PhysX)复刻真实环境的光照、重力、摩擦等规则,形成无限训练的“沙盒”。例如凡拓数创高保真数字孪生场景的核心,是精准模拟物理规则、融合多源异构数据,再加上自研FTE引擎的支撑,带来不只是视觉复刻,更是融合物理规律、实时数据与智能算法的动态虚拟镜像,可为机器人训练、城市规划等提供无限安全低成本的“沙盒”,支持试错、优化与预测,提升现实决策效率与操作可靠性。

2. 自动化合成数据生产

仿真系统自动生成带精准标注的多模态数据(图像、点云、动作轨迹)。银河通用已构建千亿级动作数据集,效率达真实数据的1000倍。

3. 真实环境小样本验证

将仿真模型部署至真机,通过少量真实数据反馈优化仿真系统。南大团队开发的SpatialVID数据集与华为OmniEVA系统的3D视觉校准,均是闭环迭代的成功案例。

03 行业价值:降本增效与突破极限

1. 成本与效率:实现量级级优化

仿真数据直接打破了传统训练的成本与周期桎梏——训练成本从百万级骤降至千元级,耗时更是从数月压缩到半天,数字孪生技术驱动下的效率提升堪称 “质变”。

2.安全与长尾:破解落地核心难题

高危场景与边缘案例的解决痛点被精准击破:暴雨侵袭、设备撞击等危险场景能在虚拟空间精准复现,透明物体反光、桌布褶皱这类“小概率却致命”的边缘案例也能批量生成,直接破解了AI落地卡壳的 “最后10%” 长尾难题。

3.商业化:从场景落地到生态普及

技术价值已在多领域兑现:零售、文旅赛道率先尝鲜,不少景区落地了机器人智能商店和销售,引人驻足观看。

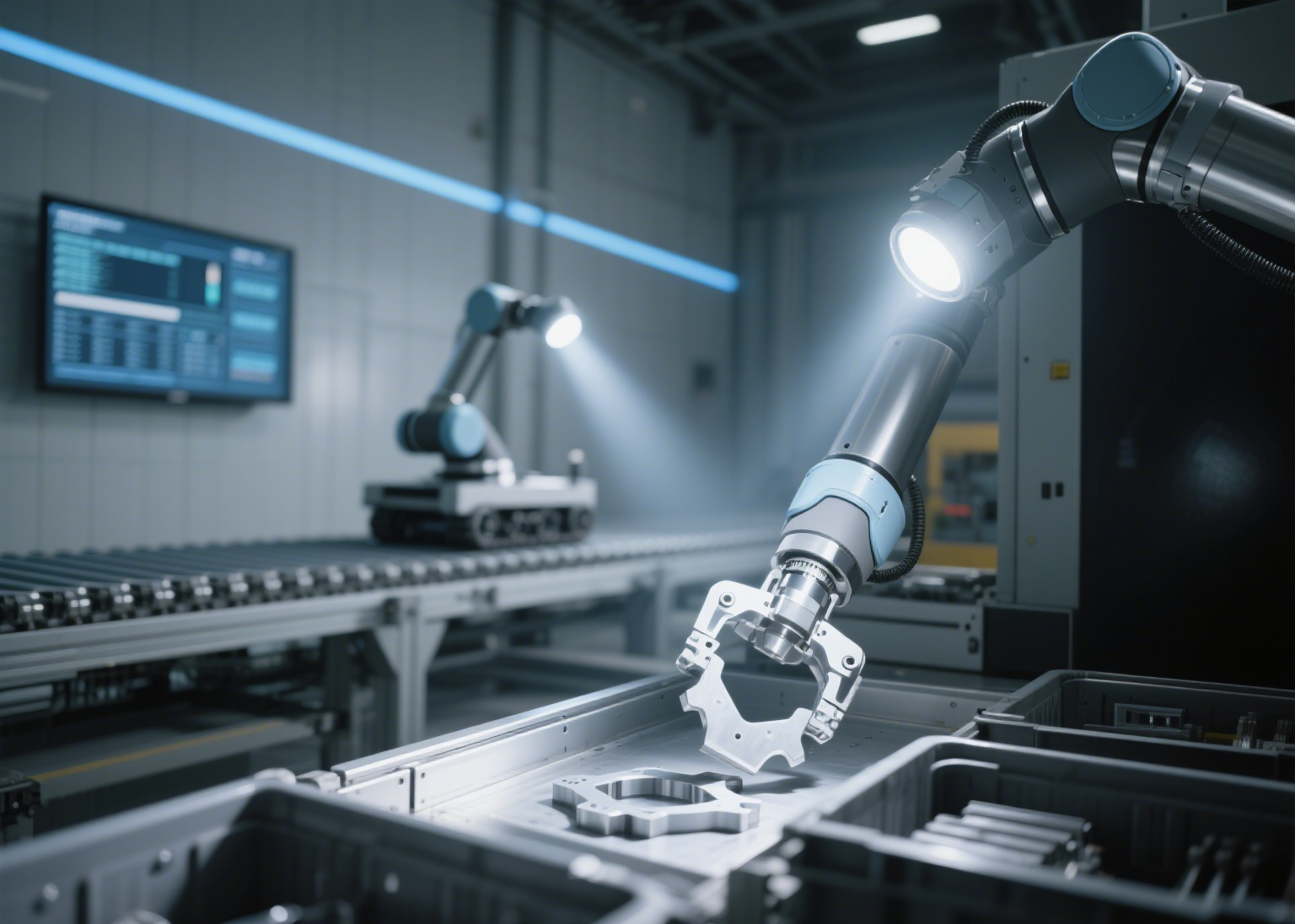

智能制造中,仿真让分拣机器人精准识别异形零件,装配机器人实现微米级无损插装,巡检机器人能预判设备故障。

能源行业里,矿山机器人借仿真规避塌方风险,电力机器人降低高危作业需求,油气管道机器人提升缺陷识别准确率。

更值得关注的是,中美企业纷纷开源核心模型 ——WALL-OSS、π₀.₅等相继发布,正进一步加速技术规模化普及。

04 凡拓数创:打造数据闭环基础设施

1. “虚拟与真实脱节、数据低效稀缺、训练成果难落地”,是机器人技术规模化的核心梗阻。凡拓数创以数字孪生 + CG 技术为支点,打造 “场景构建 - 数据生成 - 成果迁移” 端到端解决方案,为行业筑牢数据闭环基建。

2. 高精度仿真场景开发:支持多物理引擎适配,可快速搭建工业、仓储等定制化虚拟环境,精准复现物理交互逻辑,整体精度达毫米级,为机器人提供高保真训练载体。

3. 合成数据平台:自动生成带真值标注的 RGB 图、深度图、运动轨迹等多模态数据集,无需人工核验,直接解决数据采集标注难题,为算法训练 “提速减负”。

4. 仿真-真实校准工具链:通过真实场景数据反向反馈,迭代优化虚拟模型与场景参数,让虚拟训练出的技能高效迁移至现实设备,大幅缩短落地调试周期。

目前凡拓已服务多家头部企业,在提升训练效率、优化成本的同时,从底层推动机器人产业加速实现规模化应用。

05 结语:数字宇宙中的智能觉醒

仿真-真实闭环不仅是技术路径,更是机器人大脑的 “进化引擎”。随着银河通用、自变量机器人等企业开源模型及多地场景落地,具身智能正从实验室走向产业爆发前夜。凡拓数创将持续深化数字孪生与AI融合,为机器人提供更智能、高效的“成长土壤”。