中科米堆CASAIM自动化三维检测系统-支持批量测量工件三维尺寸

随着制造工艺精度要求的提升和数字化技术的普及,自动化三维检测系统正在改变传统的质量检测方式。自动化三维检测系统通过激光扫描技术,能够快速获取物体的三维数据,并与设计标准进行比对。相比传统的人工检测,自动化系统可以更早发现尺寸偏差或表面缺陷,提高检测效率的同时降低人为误差。目前,这类系统已广泛应用于汽车零部件、航空航天、医疗器械等领域,为产品制造提供了可靠的质量保障。

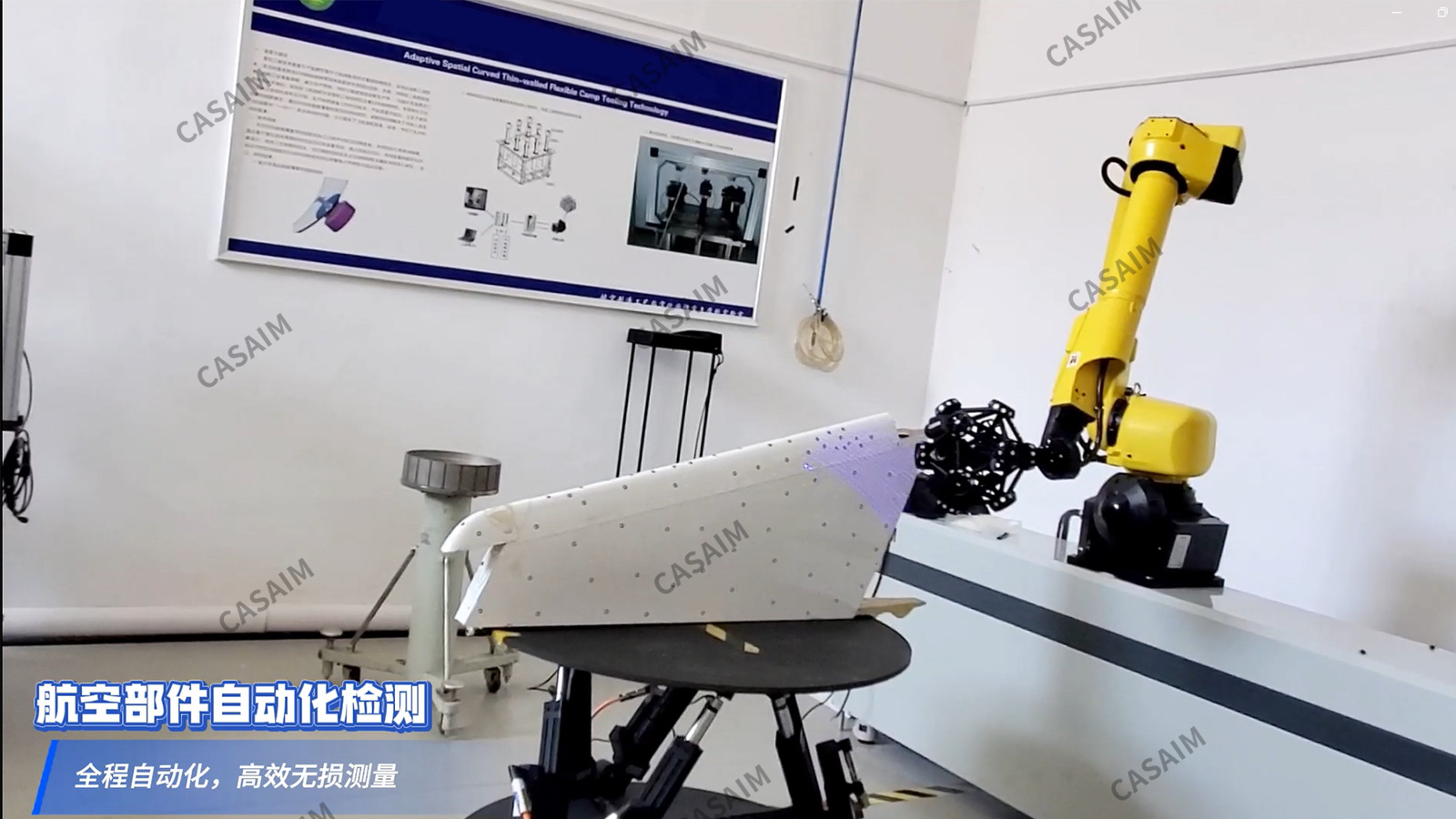

传统人工测量方式不仅效率低下,且难以满足复杂工件的精度要求,而自动化三维测量技术通过激光扫描与智能算法结合,实现了对工件尺寸的毫米级精度测量。自动化三维检测系统尤其适用于批量生产场景,其非接触式测量特性避免了工件损伤,同时大幅缩短检测周期。从汽车零部件到航空航天构件,自动化三维检测系统正在重塑工业检测标准,为企业提供可靠的数据支撑与质量保障。

自动化三维检测系统通过发射激光束对工件表面进行快速扫描,利用光学传感器捕捉反射信号,再通过点云重建算法将二维数据转化为三维模型。这一过程中,自动化三维测量系统自动识别工件特征点,计算关键尺寸参数,如直径、平面度、轮廓度等,精度可达毫米级。自动化三维检测系统非接触式测量尤其适合易变形或高反光材料,避免了传统接触式测量可能导致的划痕或误差。

某汽车零部件制造商引入自动化三维测量系统后,发动机缸体的批量检测时间从原先的2小时缩短至15分钟,同时将尺寸误差控制在±0.01mm以内,废品率降低40%。

自动化三维检测系统对涡轮叶片的自动外观三维测量不仅实现了复杂曲面的高精度扫描,还通过数据回溯功能快速定位加工偏差,帮助工程师优化生产工艺。对高精密电路板进行自动化三维检测,避免了传统探针可能造成的微损伤。

随着工业4.0的深入发展,自动化三维检测系统正朝着更智能、更集成的方向演进。未来的自动化三维测量系统将深度融合人工智能技术,通过机器学习算法实现测量参数的自主优化,甚至能预测设备维护周期。在硬件层面,更高频率的激光扫描与多光谱成像技术将进一步提升自动化三维检测系统的分辨率,使其能够捕捉更细微的表面特征。同时,系统与MES(制造执行系统)的无缝对接将实现检测数据的实时共享,为数字孪生模型提供精准反馈。特别是在物联网架构下,分布式自动化三维检测系统可覆盖从单机到整条产线的多节点协同,形成全流程质量监控网络。这些技术突破不仅会强化自动外观三维测量的能力,更将推动制造业迈向零缺陷生产的目标。