碳纤维和短切碳纤维(中)

第三节:碳纤维市场应用及需求与供应能力

一、碳纤维主应用领域及需求量分析

(一)核心应用领域及需求量

1. 风电叶片

应用地位:全球碳纤维需求量最大的领域,2022年全球占比25.7%,中国占比23.5%。

需求驱动:风机大型化趋势下,碳纤维拉挤板工艺(如维斯塔斯专利技术)显著降低叶片重量30%以上,提升机组整体成本效益。预计2030年海上风电将100%采用碳纤维拉挤板,国内2025年需求量或达3.67万吨,远期潜在需求可达13.1万吨。

碳纤维风机叶片

2. 航空航天

应用场景:次承力构件(如飞机尾翼)和主承力构件(机身、机翼),军用飞机、无人机及国产大飞机C919推动需求。2022年全球航空航天领域碳纤维需求占比14.9%,中国需求同比增速达290%。

技术门槛:高性能碳纤维(如T800、M55J)依赖进口,但国产替代加速,中复神鹰等企业已突破T1000级技术。

3. 体育休闲

主导市场:中国最大的碳纤维需求领域,2023年占比26.24%(全球占比17.8%),主要用于高端运动器材(高尔夫球杆、自行车架)。

增长潜力:受益于消费升级,但高端产品仍受国际品牌主导,国内企业需提升品牌附加值。

4. 碳碳复材(光伏热场)

应用优势:替代传统石墨材料,提升热场部件寿命和纯度。2022年中国碳碳复材需求占比11.94%,预计2025年需求量达1.5万吨。

技术趋势:N型电池对热场纯度要求更高,推动碳碳复材渗透率从60%向全面替代发展。

5. 新能源汽车与汽车轻量化,需求潜力:2022年中国汽车领域需求同比增50%,碳纤维用于电池壳体、车身结构可减重20%-30%。预计2025年渗透率提升至10%。

6. 压力容器,新兴市场:储氢瓶需求高速增长,2022年全球需求同比增34.5%,中国技术突破推动国产碳纤维应用加速。

7. 建筑补强与电子电气,特色市场:中国在建筑补强(占比5%)和电子散热部件领域形成差异化优势,2022年需求增速分别达24%和43%。

8. 人形机器人和无人机(新兴领域),应用前景:碳纤维在机械臂、关节等轻量化部件中优势显著,未来随人形机器人产业化,需求预计显著增长。

(二)需求增长驱动因素及趋势

1. 政策与技术双轮驱动

政策支持:中国“十四五”规划将碳纤维列为关键战略材料,推动国产化率从2018年30%提升至2023年76.7%。

技术创新:干喷湿纺工艺、大丝束技术(如吉林化纤48K)降低生产成本至150元/公斤以下,推动工业级应用普及。

2. 绿色能源与高端制造需求

风电与光伏:全球能源转型加速,预计2025年全球光伏新增装机550GW,带动碳碳复材需求;海上风电装机规模扩大推动碳纤维渗透率提升。

航空航天:国产大飞机C919量产及低空经济发展(如eVTOL)将成新增长点,预计2030年航空航天领域需求占比突破20%。

3. 新兴应用领域拓展

氢能与机器人:储氢瓶、人形机器人等新兴市场快速崛起,碳纤维轻量化优势契合高精度、高续航需求,未来5年复合增速或超30%。

4. 全球产能与竞争格局演变

中国主导产能:2023年中国碳纤维产能占全球48.5%,吉林化纤、中复神鹰等企业扩产推动全球供给重心东移。

国际竞争:日本东丽、美国赫氏仍主导高端市场,但中国企业通过技术追赶(如T1100级)缩小差距,预计2025年国产高端产品占比突破30%。

5. 挑战与风险

产能过剩:国内产能增速超需求,低端市场或面临价格战,企业需向高附加值领域转型。

回收瓶颈:碳纤维回收技术尚未成熟,制约循环经济发展,需突破热解回收等技术。

(三)总结与展望

碳纤维需求增长核心逻辑为 “高端化+规模化+新兴应用”:

短期(2025年前):风电、光伏热场驱动工业级需求,国产T700/T800级产品主导市场;

中期(2030年前):航空航天、氢能储运推动高性能纤维放量,国产替代加速;

长期:人形机器人、无人机、超导材料等前沿领域或成新增长极。

二、国内高端碳纤维进口依赖原因及对策

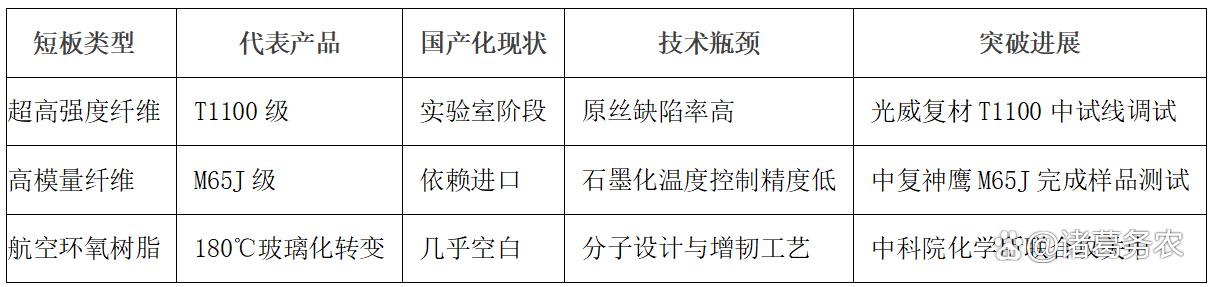

(一)高端碳纤维产品短板

1. 超高强度碳纤维(T1100级及以上)

现状:国产T800级已量产,但T1100级(拉伸强度≥7.0 GPa)仍依赖日本东丽进口。

原因:原丝纯度不足(缺陷率>0.1%),预氧化工艺温控精度低(±5℃波动),导致纤维结构均匀性差。

2. 高模量碳纤维(M65J级及以上)

现状:M55J级国产化突破,但M65J(模量≥640 GPa)需进口,用于卫星结构件。

原因:石墨化工艺需3000℃以上高温,国产设备稳定性不足(进口石墨化炉占90%)。

3. 高性能沥青基碳纤维

现状:高导热型(导热系数>500 W/(m·K))依赖日本三菱化学,用于半导体热管理。

原因:中间相沥青制备技术未突破,纤维直径均匀性偏差>15%。

(二)关键辅助材料瓶颈:环氧树脂

1. 航空级树脂缺口

分子设计复杂:官能度与韧性难以平衡(高官能度导致脆性增加);

认证壁垒:航空材料需10年以上验证周期,亨斯曼已垄断波音/空客供应链。

现状:国产树脂玻璃化转变温度普遍<150℃,而航空要求≥180℃,高端树脂100%进口(美国亨斯曼)。

2. 原因:增韧技术不足

冲击后压缩强度(CAI):国产树脂CAI值仅150-180 MPa,低于国际标准(200-300 MPa),导致复合材料抗分层能力弱。

(三)核心设备与技术难点

1. 高端装备卡脖子

碳化/石墨化设备:高温炉(>2500℃)核心部件依赖德国西格里、日本东丽,国产设备能耗高(3万度电/吨 vs 进口1.8万度)。

智能化产线:预氧化环节需±1℃温控,国产设备良品率仅85%(进口>95%)。

2. 工艺控制精度不足

原丝纺丝:干喷湿纺工艺的喷丝板微孔加工精度需<0.1μm,国产设备偏差导致毛丝率>5%。

(四)破解对策与发展路径

1. 技术攻关:聚焦分子设计与装备自主化

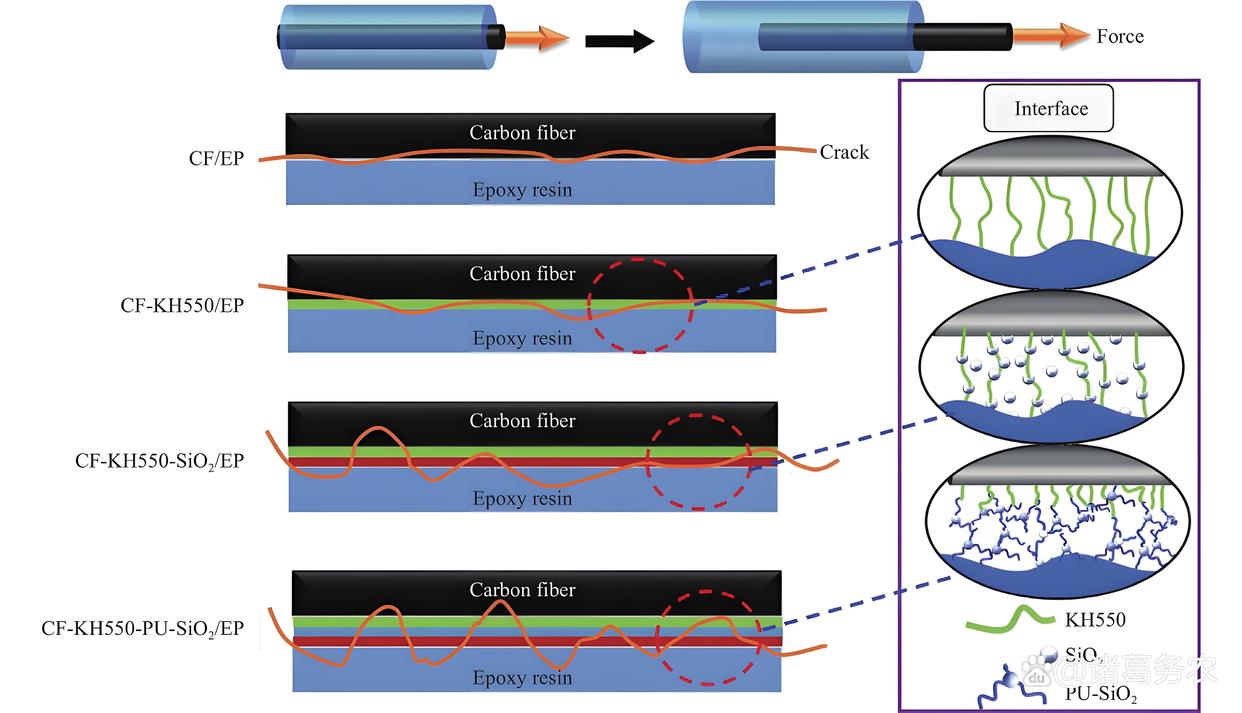

环氧树脂改性:联合高校(如东华大学)开发“刚韧平衡”树脂体系,引入纳米SiO₂原位增韧。

设备国产替代:精工科技研发5000吨级生产线,能耗降至1.8万度/吨,2025年量产T1100级纤维。

2. 产业链协同:构建应用验证闭环

军工-民用双向驱动:复制“光威模式”——军工技术转化民用(如风电碳梁),反哺研发投入。

联合认证平台:建立航空航天材料快速认证通道,缩短验证周期(目标5年内替代亨斯曼30%份额)。

3. 政策与生态支持

专项基金:加大对树脂增韧、沥青基纤维的研发补贴(如江苏省补贴15%)。

产业集群化:依托吉林碳谷、威海产业园,打造“原丝-碳化-复材”一体化基地,降低配套成本。

(五) 总结

1. 国产碳纤维的短板集中于 “三高一长”:

高性能纤维(T1100/M65J)

高端树脂(180℃航空级)

高精度装备(石墨化炉、纺丝机)

长周期认证(航空材料验证)

2. 破局关键在于:

短期:通过设备国产化(如精工科技生产线)降本增效;

中期:联合攻关树脂分子设计,打破亨斯曼垄断;

长期:构建“产学研用”生态,复制威海碳纤维集群模式,实现从单一产品突破到全链条自主可控。

未来五年是国产碳纤维从“替代中低端”向“攻坚高端”转型的关键期,需紧抓风电/氢能需求爆发机遇,以规模化应用反哺技术迭代,逐步打破“性能-成本-认证”三重封锁。

三、碳纤维主要供应商产能产量及市场竞争分析

(一)主要供应商及产能分布

1. 国际龙头企业

日本东丽(Toray):全球最大碳纤维供应商,合并卓尔泰克后产能达5.37万吨(2020年),主导小丝束市场(占比26%)。

美国赫氏(Hexcel):大丝束领域全球第一,占58%市场份额,主要应用于航空航天和工业领域。

三菱化学(Mitsubishi Chemical):小丝束市场占比10%,同时在沥青基碳纤维领域技术领先。

2. 国内核心企业

吉林化纤:国内产能第一,2023年运行产能达4.9万吨,主攻大丝束(48K)市场,原丝供应占国内主导地位。

中复神鹰:高性能碳纤维龙头,2023年产能2.85万吨,T700/T800级产品实现国产替代,重点布局航空航天和风电领域。

光威复材:聚焦高端市场,2023年产能5100吨,碳纤维业务毛利率超76%,在军工和体育器材领域优势显著。

江苏恒神:全产业链布局,覆盖原丝到复合材料,产能1.5万吨,重点拓展新能源汽车和压力容器市场。

(二)产能与产量分析

1. 全球产能格局

区域分布:2020年美、中、日三国占全球总产能的59.8%,其中美国3.73万吨、中国3.62万吨、日本2.92万吨。

中国企业崛起:2023年中国碳纤维产能达12.02万吨,占全球48.5%,首次成为最大产能国。

2. 国内产能与产量

产能扩张:2023年国内总产能12.02万吨,同比增长约90%;2024年预计国产供应量达10.1万吨,同比增长50.7%。

产量瓶颈:2023年国内产量5.46万吨,同比增长14.81%,实际产能利用率不足50%,低端产能过剩问题突出。

(三)市场竞争格局及发展趋势

1. 市场集中度

国内集中度高:2023年CR3超60%,CR5近80%,头部企业通过规模化生产和技术壁垒巩固优势。

国际竞争分化:小丝束市场由日本东丽、东邦、三菱主导(合计49%),大丝束市场美国赫氏占58%。

2. 技术竞争与国产替代

高端突破:中复神鹰T1000级、光威复材M55J级碳纤维实现量产,逐步替代进口产品,但航空航天等高端领域仍依赖东丽、赫氏。

大丝束国产化:吉林化纤48K大丝束成本降至150元/公斤以下,推动风电叶片和汽车轻量化普及。

3. 应用市场驱动

风电与新能源:2023年风电领域需求占比25.13%,预计2030年海上风电碳纤维渗透率达100%。

航空航天与军工:国产大飞机C919和低空经济(如无人机、eVTOL)拉动需求,2023年国内航空航天领域需求增速290%。

4. 挑战与风险

产能过剩:2024年行业价格持续承压,低端市场或陷入价格战,企业需向高附加值领域转型。

国际技术封锁:高端设备(如石墨化炉、高精度纺丝机)仍依赖进口,国产化率不足30%。

(四)小结

1. 未来展望

技术趋势:干喷湿纺工艺、微波辅助碳化等技术将推动成本下降,高性能纤维(T1100/M65J)国产化加速。

市场增长点:氢能储运(储氢瓶)、人形机器人轻量化部件、超导材料等新兴领域或成新增长极。

政策红利:国家“十四五”规划将碳纤维列为战略材料,支持企业全产业链布局,预计2025年国产高端产品占比突破30%。

2. 小结

碳纤维行业呈现 “高端突破、低端过剩” 的双轨竞争格局。国内龙头(吉林化纤、中复神鹰)通过产能扩张和技术迭代主导中低端市场;国际巨头(东丽、赫氏)仍把控航空航天等高端领域。未来竞争焦点将集中在 高性能纤维量产、装备国产化及新兴应用场景拓展,投资者可重点关注具备技术优势和市场整合能力的企业。

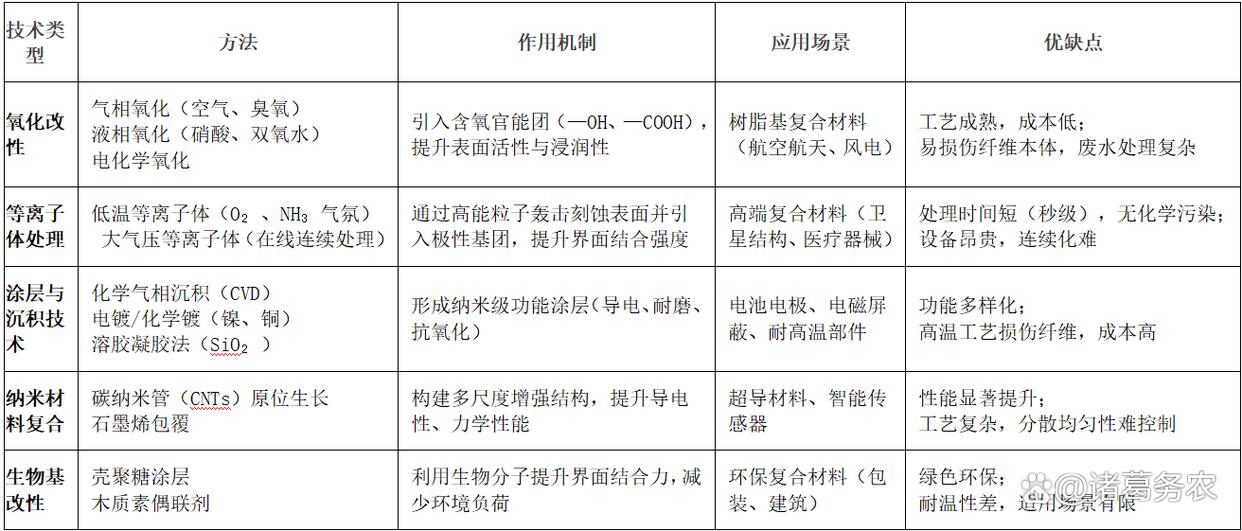

第四节:碳纤维表面改性与分散技术

一、碳纤维表面表面改性技术难点及发展趋势

(一)技术现状

1. 氧化技术

气相氧化:以空气、臭氧等为氧化剂,通过高温(如450℃)处理引入极性基团(如—OH),提高复合材料层间剪切强度。但高温易导致纤维表面凹坑化,损伤纤维本体强度。

液相氧化:采用硝酸、双氧水等溶液刻蚀纤维表面,增加含氧官能团(羧基、羟基)。例如,10%硝酸在80℃下处理5分钟可显著提升活性基团含量。

电化学氧化:通过电解水生成活性氧对纤维表面氧化,工艺可控且可在线连续运行,是目前唯一实现工业化连续处理的技术。

2. 表面强化技术

等离子体处理:利用氧等离子体在真空环境下改性,处理时间短(秒级),可提高界面剪切强度2-10倍,但设备复杂且连续化难度大。

气相沉积:在纤维表面沉积无定形碳或金属涂层(如甲烷裂解),形成塑性界面层,提升复合材料韧性。但工艺温度高(1200℃以上),成本与安全性问题突出。

3. 表面活化技术

官能团引入:通过氧化或等离子处理增加表面活性基团(如羟基、羧基),结合高精度分析手段(如DPPH探针法),可量化表面酚羟基含量,灵敏度达10⁻⁸~10⁻⁷ mol级。

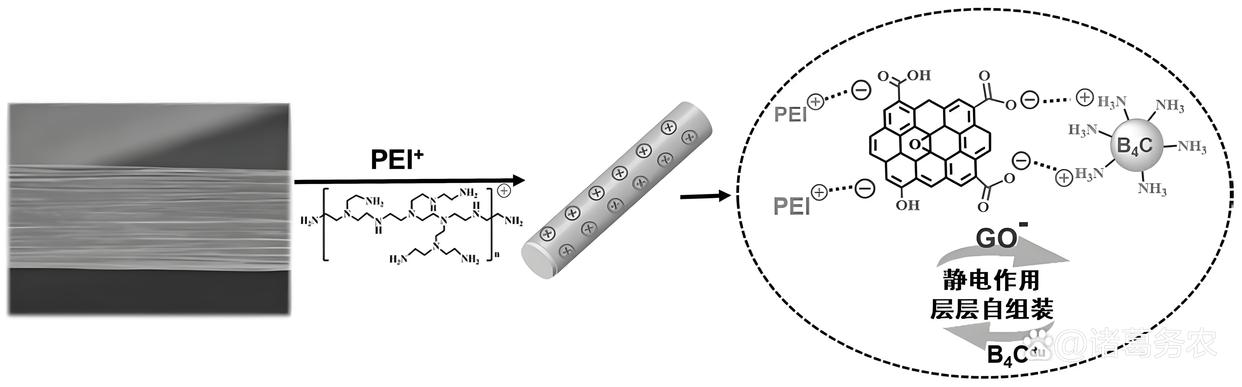

纳米材料修饰:碳纳米管、石墨烯等与纤维复合,增强导电性和界面结合力,成为近年研究热点。

碳纤维表面修饰技术比对

(二)技术难点

1. 工艺控制复杂

氧化处理需平衡刻蚀程度与纤维损伤:液相氧化时间过长(如>24小时)易降低纤维强度,气相氧化温度波动(±5℃)影响均匀性。

涂层均匀性影响:化学镀镍层厚度偏差>10%时,复合材料导电性显著波动。

等离子体处理需真空环境,难以与连续生产线匹配,规模化应用受限。

2. 性能与损伤的平衡

过度氧化(如超声波-双氧水联合处理>30分钟)会导致石墨微晶结构断裂,纤维表面脆化,复合材料层间剪切强度下降。

3. 功能化改性的稳定性

动态环境失效:镀层碳纤维在湿热循环或疲劳载荷下易剥离,界面剪切强度下降>50%。

4. 环保与成本挑战

传统化学氧化(如硝酸处理)产生废水,每吨纤维产生3-5吨废水,处理成本占改性总成本30%以上,回收成本高;

电化学氧化需消耗大量电能,限制其工业级应用。

绿色替代技术(如生物基分散剂)尚未成熟。

5. 在线连续化生产瓶颈

多数技术(如等离子体、气相沉积)难以集成到连续生产线,仅电化学氧化实现工业化在线处理。

6. 基体材料适配性:同一改性技术对不同树脂(如环氧、聚酰亚胺)的优化参数差异大,需定制化开发。

碳纤维不同表面改性技术比对

(三) 小结:

1. 发展趋势

组合式改性技术: 结合氧化、涂层与等离子体处理的优势,例如“气液双效法”同步提升界面结合力和纤维强度,适配连续化生产需求。

复合改性技术: 等离子体+涂层协同:如氧等离子体预处理后沉积SiO₂涂层,界面剪切强度提升至80 MPa(较单一技术提高30%)。

绿色与智能化工艺: 开发低能耗氧化技术(如微波辅助碳化)及生物基处理剂(壳聚糖),减少污染;AI算法优化工艺参数(如氧化时间、温度曲线),提升良品率至95%以上。

纳米材料与功能化设计: 碳纳米管/石墨烯涂层增强纤维导电性,应用于电池电极或电磁屏蔽材料;定向生长晶须(如碳化硅)提升复合材料抗冲击性能。

智能感知涂层:碳纤维表面集成压敏/温敏材料,用于结构健康监测(如桥梁、风电叶片)。

高端市场驱动创新: 航空航天领域需求高性能纤维(如T1100级),推动表面处理技术向高精度(官能团定向调控)、高稳定性(耐高温涂层)发展。

在线监测与标准化: 建立表面官能团定量分析标准(如XPS、DPPH法),结合数字孪生技术实时监控处理过程,提升工艺可控性。

设备国产化突破: 连续等离子体设备, 威海捷诺曼研发在线大气压等离子体系统,成本较进口设备降低50%。高精度镀层设备, 中微公司推出国产CVD设备,涂层均匀性偏差<5%。

2. 小结

碳纤维表面处理技术正从单一物理/化学改性向复合化、绿色化、智能化转型。

1)突破方向包括:

短期:优化现有工艺(如电化学氧化)的能耗与环保性;

中期:开发纳米复合涂层与组合式改性技术,适配高端市场需求;

长期:实现全流程智能化控制与标准化检测,推动碳纤维在新能源、低空经济等领域的深度应用。

2)碳纤维表面改性需针对应用场景选择适配技术:

工业级需求(风电、汽车):优先氧化或电化学处理,成本可控;

高端领域(航空航天、超导):等离子体+纳米涂层复合改性,性能优先。

基于层层自组装原理碳纤维表面改性方法

二、碳纤维的除胶和涂胶

(一)除胶技术:核心方法与创新工艺

1. 传统除胶方法的局限

气相氧化法:在氧化气氛(空气/臭氧)中加热至高温(300-600℃),效率低、能耗高,易损伤纤维表面,降低力学性能。

液相氧化法:使用硝酸、高锰酸钾等强氧化剂浸泡,产生含酸废水(每吨纤维3-5吨废水),处理成本占30%以上,且工艺复杂。

2. 新型快速除胶技术

原理:碳纤维两端连接电源正负极,通电后自身发热(700-1200℃),使胶质熔化挥发。

优势:升温快(秒级)、节能(无需外部热源)、避免纤维损伤(拉伸强度保留率>95%)。

装置:密闭除胶室充氮气/氩气保护,集成温度感应器与电流控制器,实现精准温控(±2℃)。

3. 电阻加热法:

连续化电化学系统:山东大学等开发系统整合阳极导杆与阴极辊筒,同步传送与电加热,结合超声清洗与烘干,实现全流程自动化。

4. 其他除胶工艺

等离子体处理:真空环境下高能粒子轰击表面,短时处理(秒级)但设备成本高,难连续化。

丙酮浸泡:温和但除胶不彻底,适用于低胶量场景。

碳纤维除胶工艺对比

(二)涂胶技术:设备与工艺进展

1. 涂胶设备与精度控制

厦门鑫美和设备:支持宽幅300-1600mm,树脂涂布量30g/㎡(误差±1g),树脂含量均匀度±0.5%,适配环氧树脂、聚氨酯等热熔树脂。

深圳赛柏敦点胶机:双组份涂胶系统,配比精度±2%,支持恒温控制与自动清洗功能,适用于管材内外径涂覆(如自行车/汽车部件)。

2. 高精度涂胶机:

预浸料生产线:集成涂胶主机与压合辊轮(台湾精密制造),实现单向碳纤维预浸布树脂含量精准调控(10-1200g/㎡)。

3. 浸渍胶选择与施工工艺

1)选胶标准:

环保性:通过无毒检测(无乙二胺、低VOCs)。

耐老化:设计寿命50年,湿热环境下性能稳定。

施工性:高触变性,立面施工不流淌,固化后无空鼓。

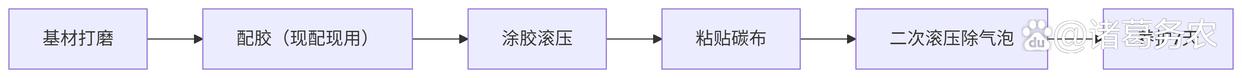

2)施工流程:

浸渍胶选择与施工工艺

(三)短切碳纤维的特殊处理

1. 分散性优化

表面改性:氧化处理或等离子体活化提升亲水性,结合阴离子分散剂(如木质素磺酸钠)防止团聚。

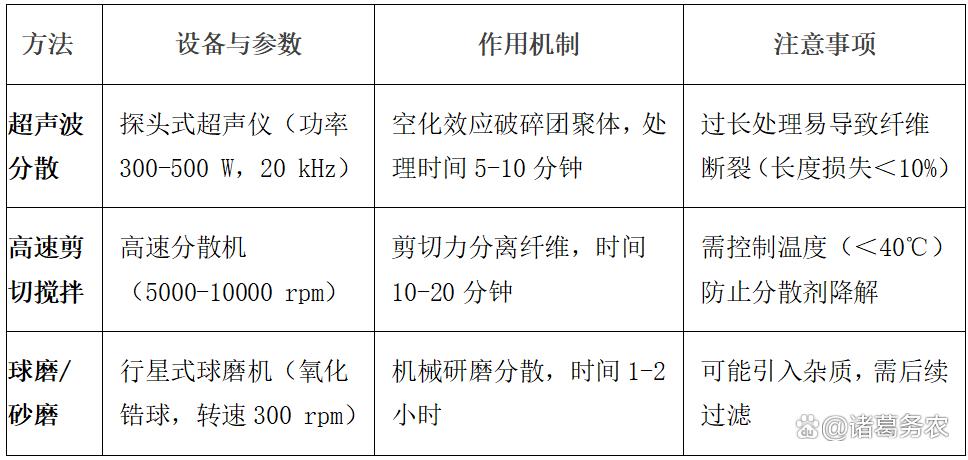

物理辅助:超声波分散(300-500 W,5-10分钟)或高速剪切(5000-10000 rpm),控制固含量0.1%-2%。

2. 涂胶工艺适配

注塑/模压成型:短切纤维(3-6 mm)与树脂预混,通过双螺杆挤出机实现均匀分散,用于汽车电池壳体等部件。

水泥基复合材料:掺量0.5%时,抗裂性提升50%,需添加增稠剂(CMC)延缓沉。

(四)行业趋势及建议:

1. 行业趋势

绿色制造:生物基分散剂(壳聚糖)替代化学试剂,热解回收废胶(目标强度保留率>90%)。

智能化集成:AI算法优化涂胶量/温度曲线,数字孪生模拟工艺参数(如东丽良品率提升至95%)。

国产化瓶颈:高端涂胶设备核心部件(如精密辊轮)依赖进口,电阻加热法专利已过期(2021年),加速国产装备开发。

2. 总结建议

除胶:优先选择电阻加热法(连续化、低损伤),搭配氮气保护防止氧化;

涂胶:工业级应用选高精度涂胶机(如鑫美和),高端领域用等离子体预处理+纳米涂层复合改性;

短切纤维:聚焦分散剂复配与超声波工艺,适配注塑/水泥基场景。

三、短切碳纤维与碳纤维分散技术

要实现短切碳纤维或碳纤维在水中的均匀分散,需通过物理分散、化学改性及工艺优化协同作用。

(一)分散剂选择与化学改性

1. 分散剂类型

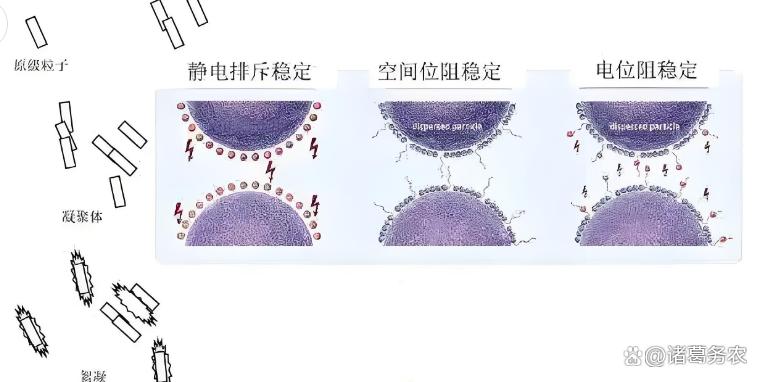

阴离子型:木质素磺酸钠(SLS)、十二烷基硫酸钠(SDS),通过静电排斥稳定分散;

非离子型:聚乙烯醇(PVA)、聚乙二醇(PEG),通过空间位阻防止团聚;

生物基:羧甲基纤维素(CMC)、壳聚糖衍生物,环保且兼容生物基材料;

复配分散剂:如PVA(0.5%)+ SDS(0.1%),协同提升分散效果。

2. 表面改性增强亲水性

氧化处理:硝酸(30%浓度)浸泡30分钟,增加表面含氧官能团(—COOH、—OH),提升纤维与水的亲和性;

等离子体处理:氧等离子体处理1-3分钟,引入极性基团,接触角由120°降至30°以下;

纳米涂层:溶胶-凝胶法涂覆SiO₂纳米层,形成亲水表面。

(二) 物理分散工艺

1. 预分散处理

纤维预处理:短切碳纤维(长度3-6 mm)需预先干燥(60℃烘2小时),避免水分干扰;

润湿阶段:将纤维缓慢加入含分散剂的水中,低速搅拌(200-500 rpm)10分钟,初步润湿。

碳纤维高效分散设备与方法

2. 工艺参数优化

固含量控制:水中纤维质量分数建议0.1%-2%,过高易导致粘度激增和团聚;

pH调节:通过NaOH或HCl调节pH至8-10(Zeta电位绝对值>30 mV),增强静电排斥;

温度控制:25-40℃为宜,高温可能降低分散剂吸附稳定性。

(三)分散体系稳定性增强

1. 稳定剂添加

增稠剂:CMC(0.1%-0.5%)或黄原胶,增加体系粘度(>100 mPa·s),延缓沉降;

纳米颗粒:添加纳米SiO₂(0.05%-0.2%),通过空间位阻稳定分散;

表面活性剂:吐温-80(0.05%),降低表面张力,防止气泡吸附导致纤维上浮。

2. 动态分散维护

循环搅拌:分散后每隔1小时低速搅拌(200 rpm)5分钟,防止静置团聚;

储存条件:低温(4-10℃)避光保存,延缓分散剂降解和纤维沉降。

(四)分散效果评估方法

1. 宏观观测

沉降测试:静置24小时后,上层清液高度<5%总液面为合格;

流变测试:剪切稀化指数(n值)趋近1,表明体系均匀稳定。

2. 微观分析

光学显微镜:观察纤维分布,统计团聚体比例(目标<5%);

SEM/TEM:分析纤维表面形貌及分散剂包覆情况;

Zeta电位:绝对值>30 mV时分散稳定性最佳。

3. 功能性测试

导电性:四探针法测试浆料电阻率,均匀分散时电阻率波动<10%;

力学性能:制备复合材料后,拉伸强度提升率>20%(对比未分散体系)。

湿润分散原理

(五)应用场景与案例

1. 典型应用

水泥基复合材料:短切碳纤维(0.5%掺量)分散后抗裂性提升50%;

导电涂料:碳纤维(1%-3%)分散液涂覆后表面电阻<100 Ω/sq;

电池电极:碳纤维/石墨烯复合浆料,比容量提升30%。

2. 环保与成本优化

生物基分散剂:木质素磺酸钠替代SDS,降低毒性;

废水回收:酸处理废液通过中和-过滤循环利用,减少排放。

3. 碳纤维在水中均匀分散的关键要素:

化学-物理协同:分散剂选择与表面改性增强润湿性;

工艺精准控制:超声/剪切参数优化,避免纤维损伤;

稳定体系构建:增稠剂与动态维护防止二次团聚。

4. 操作示例:

将1g短切碳纤维(6mm)加入含0.5% PVA + 0.1% SDS的200mL水中,低速搅拌10分钟;

超声处理(400W,5分钟)后高速剪切(8000rpm,15分钟);

调节pH至9,添加0.2% CMC,获得均匀分散液(静置24小时无沉降)。

四、短切/碳纤维分散技术难点及发展趋势

(一) 分散技术难点

1. 碳纤维分散难点

纤维团聚与界面结合差:碳纤维的高长径比和表面惰性易导致团聚,且与基体(如树脂、水泥)界面结合力不足,影响复合材料性能。

工艺控制复杂:分散剂种类、配比及搅拌工艺(如湿拌、干湿拌)需精准匹配,否则易出现纤维分布不均或损伤问题。

规模化生产稳定性差:工业化生产中,纤维分散的均匀性与一致性难以保障,尤其在高压或高温工艺中易出现二次团聚。

2. 短切碳纤维分散难点

长度与分散性能矛盾:短切纤维(如3 mm)虽分散性较好,但过长或过短均影响增强效果,需平衡长度与功能性需求。

应用场景适配性低:不同基体(如混凝土、塑料)对分散剂和工艺要求差异大,例如水泥基需结合硅灰填充效应,而树脂基需表面改性。

动态环境稳定性不足:在流动或冲击载荷下,纤维易发生迁移或断裂,导致分散失效(如混凝土抗冲击性能波动)。

短切碳纤维

(二)技术攻关方向

1. 分散剂与工艺优化

新型分散剂开发:复配表面活性剂(如PEO与PAM按3:1比例)可提升浸润效率,降低沉降时间至9分钟;生物基分散剂(如壳聚糖)减少环境影响。

智能化工艺控制:引入AI算法实时调控搅拌参数(如转速、温度),结合数字孪生模拟分散过程,提升均匀性。

2. 纤维功能化改性

表面涂层技术:镀金属(铜、镍)或包覆纳米材料(如石墨烯),增强导电性及界面结合力,适配电磁屏蔽、电池电极等场景。

生物基纤维开发:探索纤维素基碳纤维,兼顾分散性与环保需求。

3. 应用适配技术研究

基体-纤维协同设计:针对不同基体(如水泥、树脂)优化纤维长度(0.8%掺量时混凝土抗拉强度提升67.88%)及分散剂类型。

动态分散稳定性提升:开发缓释载体(如微胶囊包覆纤维),确保动态载荷下纤维分布稳定。

4. 绿色回收与循环利用

废丝再生技术:热解回收法实现废丝强度保留率>90%,降低全生命周期成本。

五、碳纤维/短切碳纤维分散剂种类及性能比对

(一)高分子聚合物分散剂

1. 聚氧化乙烯(PEO):通过长链空间位阻效应隔离纤维,减少团聚。性能特点:

分散效率:在PEO:PAM=3:1复配时,沉降时间缩短至9 min(3mm纤维)。

稳定性:中高(受pH影响小,pH=6~10时效果稳定)。

局限性:高浓度易增粘,固含量>2%时分散均匀性下降6。

2. 聚丙烯酰胺(PAM)分阴离子型(APAM)和非离子型(NPAM)型,性能特点:

电荷排斥:APAM通过静电斥力提升纤维悬浮性。

复配优势:与PEO复配(PEO:PAM=3:1)协同降低界面张力,分散等级提升至A级(无肉眼可见团聚)。

缺陷:APAM在酸性环境(pH<5)失效,NPAM耐盐性差。

3. 羧甲基纤维素(CMC)

1)应用场景:水泥基复合材料、电池电极浆料58。

2)性能特点:

增稠防沉:0.1%~0.5%添加量可延缓沉降>2小时。

导电性抑制:含钠离子,不适用高导电需求场景(如电磁屏蔽材料)。

(二)表面活性剂类

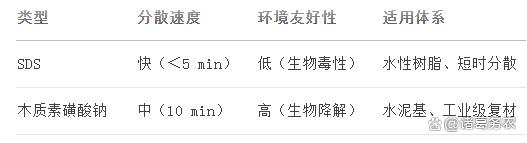

1. 阴离子型(如SDS、木质素磺酸钠)

代表:十二烷基硫酸钠(SDS)、木质素磺酸钠。

作用机理:降低表面张力,增强纤维浸润性。

性能对比:

碳纤维分散表面活性剂性能对比

2. 非离子型(如PVA、吐温-80)

代表:聚乙烯醇(PVA)、聚乙二醇(PEG)、吐温-80。

优势:pH适用范围宽(2~12),无电解质干扰。

局限:吐温-80易产生泡沫,需搭配消泡剂使用。

(三)新型生物基与功能化分散剂

1. 壳聚糖衍生物

特性:生物可降解,通过氨基正电荷吸附纤维。

性能:在0.1%添加量下,分散稳定性提升40%,但耐酸性差(pH<6时絮凝)。

2. 聚丙烯酸(PAA)

主要应用于锂电池电极浆料,搭配CNT/石墨烯,优势:

高比表面积材料适配:通过羧基锚定纳米颗粒,防止CNT团聚5。

耐电解液:固化后形成稳定包覆层。

3. 石墨烯/碳纳米管专用分散剂

代表:聚乙烯吡咯烷酮(PVP)、聚多巴胺5。

作用:π-π键结合碳材料表面,提升纳米级分散(如CNT浆料电阻率降低30%)。

4. 对3mm短切碳纤维,推荐 0.0059% PEO:PAM(3:1) + 0.025% SDS。

(四)分散剂性能对比总表

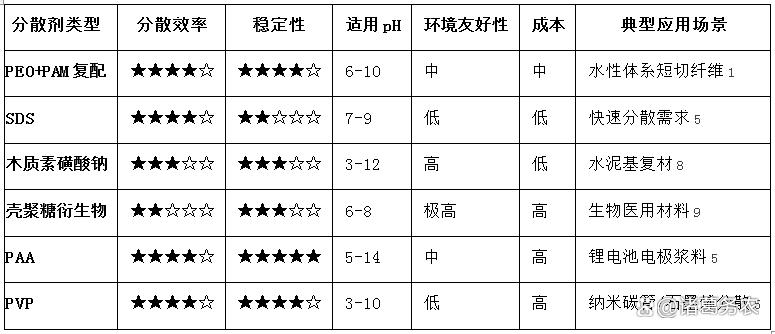

碳纤维分散剂性能对比

分散效率(沉降时间):★越多代表分散越快;稳定性(抗二次团聚):★越多代表越稳定。

(五)选型指南与应用场景

1. 工业级复合材料(水泥/塑料增强):

首选:PEO+PAM复配(性价比高,沉降9 min)。

替代:木质素磺酸钠(环保要求场景)。

2. 高端功能材料(导电/电磁屏蔽):

纳米碳材料:PVP或PAA(防止CNT团聚,保持导电性)。

金属镀层纤维:非离子表面活性剂(如PEG,避免离子干扰)。

3. 环保敏感领域(生物医疗/食品包装):强制要求壳聚糖、CMC(生物可降解)。

(六)未来趋势

智能响应型分散剂:pH/温度双敏感聚合物(如聚N-异丙基丙烯酰胺),实现自适应性分散。

生物基高性能化:改性木质素(提升耐酸性)、纤维素纳米晶增强分散体系。

工业4.0集成:AI算法优化复配比例(如深度学习预测PEO-PAM最佳配比)。