锅炉铸造件三维扫描尺寸及形位公差检测技术方案-中科米堆CASAIM

锅炉制造过程中,铸造件的加工质量对设备运行状况有很大的影响。铸造件的尺寸准确性、表面处理质量以及材料密度等因素,都会影响到锅炉在高温高压环境下的密封效果、承压表现和抗疲劳能力。传统的卡尺、样板等接触式测量方法存在效率低、数据维度单一等局限,而基于三维扫描仪的数字化检测技术正成为行业新标准。本文详细介绍如何通过非接触式三维扫描技术实现铸造件全尺寸检测与形位公差分析,为质量管控提供更高效精确的解决方案。

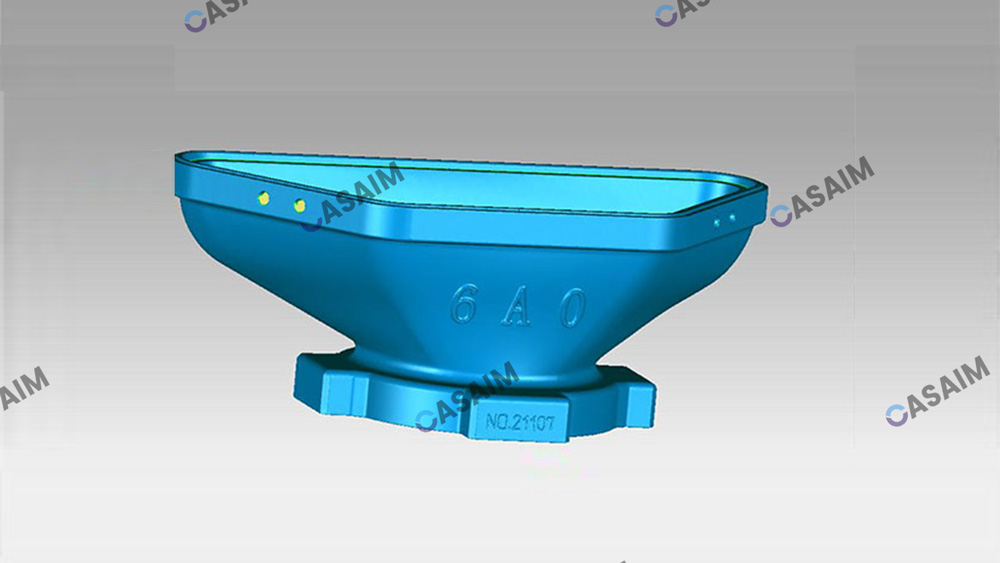

三维扫描技术通过高精度激光投射,可在数秒内获取锅炉铸件表面数百万个数据点,形成完整的三维点云模型。相较于传统手段,这种3D尺寸检测方式不仅将单件检测时间缩短80%以上,更能捕捉到键槽、曲面过渡区等复杂结构的完整几何特征。某电厂汽包铸件采用手持式三维扫描仪检测法兰平面度时,可同步获取螺栓孔位置度、密封面粗糙度等18项关键参数,尺寸测量报告生成全程不超过15分钟。

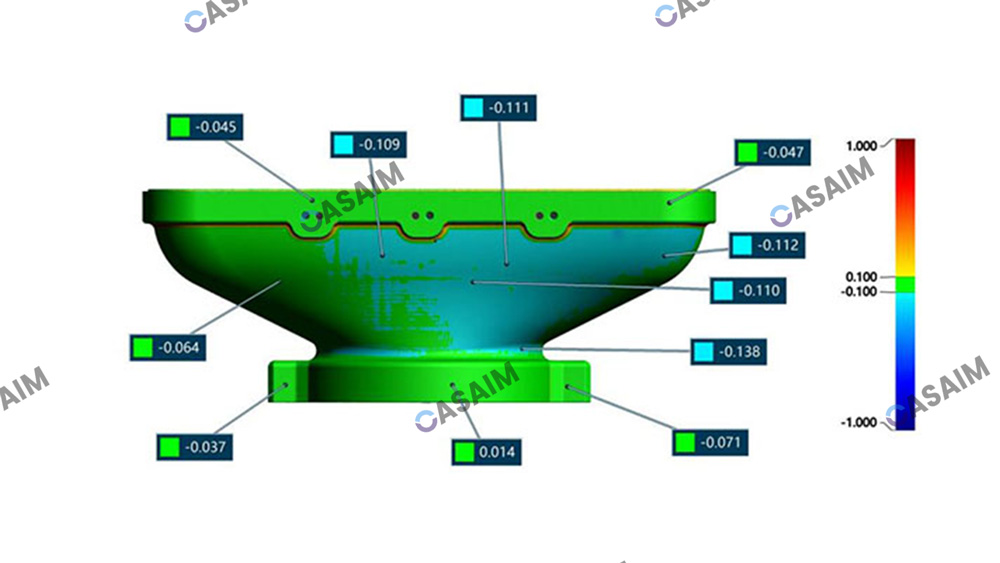

三维扫描仪配备的专用分析软件能自动比对设计CAD模型与实测数据。针对锅炉铸件常见的平面度、圆柱度、同轴度等公差要求,系统可生成彩色偏差色谱图,直观显示超标区域。某阀门铸造企业使用三维扫描仪扫描产品检测尺寸公差范围,使产品装配一次合格率提升37%,特别是对直径超2米的锅筒组件,三维扫描避免了传统测量中因吊装变形导致的数据失真问题。