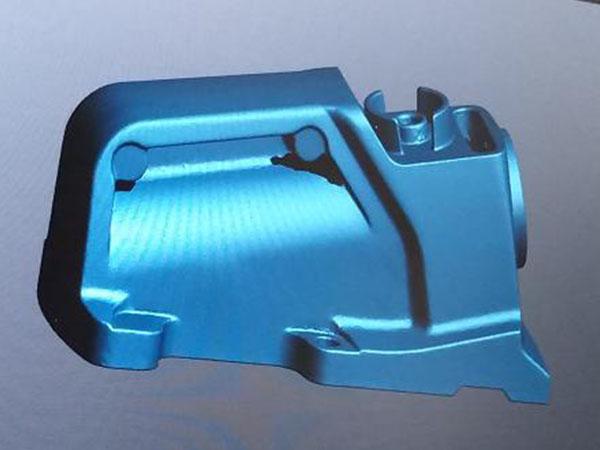

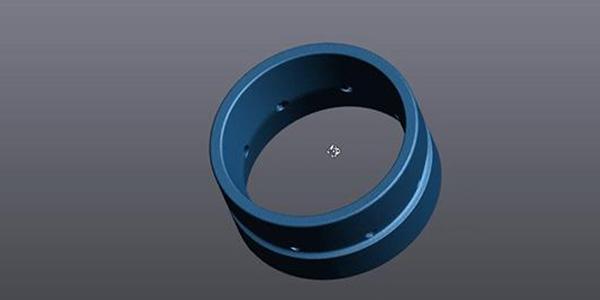

中科米堆CASAIM自动蓝光三维测量系统检测金属结构零件尺寸

在精密制造过程中,金属结构零件的尺寸测量是保证产品质量和装配精度的必要步骤。传统接触式测量方法在实际使用中面临两个主要问题:测量速度较慢,以及可能对零件表面造成划痕。针对这些情况,CASAIM研发的自动蓝光三维测量系统整合了智能3D测量和激光扫描技术,目前该自动蓝光三维测量系统已在航空航天、汽车制造等对精度要求较高的行业中均有广泛应用。

自动蓝光三维测量系统的工作原理基于光学测量。系统通过激光扫描被测金属表面,由工业相机同步采集变形条纹图像,经智能算法重建出0.01mm精度的三维点云数据,特别适合反光金属表面的精准测量。某汽车零部件企业安装了自动蓝光三维测量系统后,对铝合金涡轮叶片的重复测量精度可达0.01mm,单次测量时间较传统三坐标机缩短80%。

在金属结构件检测场景中,自动蓝光三维测量系统展现出三大核心优势。首先是全自动化流程,从工件定位、扫描路径规划到数据比对均可预设程序完成,大幅降低人工干预;其次是系统多维度数据分析能力,不仅能获取常规的长宽高尺寸,还能自动计算平面度、圆柱度等形位公差,并生成符合ISO标准的报告。更重要的是其非接触特性,避免测头接触对精密零件表面造成划伤风险。

智能3D测量系统能自动识别金属零件的特征区域,优化扫描路径和曝光参数。在新能源汽车电池箱体检测中,系统可同步完成多个焊点位置的尺寸核查;某军工企业安装了自动蓝光三维测量系统后,对复杂曲面零件的测量效率提升40%。同时,测量数据可直接对接MES系统,实现生产质量数据的实时监控与追溯,为智能制造提供关键数据支撑。

随着工业4.0的深入推进,自动蓝光三维测量系统正不断拓展应用边界,其非接触、高效率、高精度的特点,不仅解决了传统检测手段的痛点,更通过数字化测量数据为工艺改进提供科学依据。随着算法持续优化和硬件迭代,这项技术将在精密制造领域发挥更大价值,助力企业构建更智能、更可靠的质量管理体系。