机电的焊接技术

焊接技术:高温或高压条件下,使用焊接材料(焊条或焊丝)将两块或两块以上的母材(待焊接的工件)连接 成一个整体的操作方法。

2.3.1 焊接设备和焊接材料的分类及选用

1.焊接设备(对应焊接方法)

2.焊接材料(焊条、焊丝、焊剂、焊接气体)

1)焊条分类、型号及选用

(1)焊条分类

按熔渣性质分为两大类:碱性焊条(又称作低氢型焊条)和酸性焊条。

(2)选用原则

| 焊接情况 | 焊条选择 |

|---|---|

| 焊缝中易产生 裂纹 | 选用抗裂性能好的 低氢型焊条 |

| 焊接部位不能翻转时 | 全位置焊接的焊条 |

| 受力不大、 焊接部位难以清理 | 对铁锈、氧化皮、油污不敏感的 酸性焊条 |

| 狭小或通风条件差 的场合 | 满足要求的条件下,应选用 酸性焊条或低尘焊条 |

| 酸性焊条和碱性焊条都可满足要求 | 尽量选用酸性焊条 |

2)焊条保管、烘干

① 焊条入库时需按照其质量证明书进行验收,并检查其包装无破损、无受潮和雨淋现象。焊条必须存放在干燥通风、整洁的库房中,摆放在距离地面、墙面 300mm 以上的架子上,应保持上下、左右空气通畅,以免受潮。焊条在库房中应按照种类、牌号、批次、规格及入库时间等分类存放,每种焊条应有明确的标识,避免混放。焊条库房中应装有温度计和湿度计,库房内温度不得低于 5℃,湿度不得大于 60%。

② 焊条使用前应按照说明书规定进行烘干,一般酸性焊条,供干温度为 70〜150℃,保温时间为 1〜1.5h;碱性焊条供干温度为 300〜400℃, 保温时间为 1〜2h。

烘干后的焊条应随烘随用,并应存放在保温桶内,以免再次受潮。

3)钨极惰性气体保护焊机应用

① 应用的金属材料种类多。除了低熔点、易挥发的金属材料(如铅、锌等)以外, 均可以采用钨极惰性气体保护焊机进行焊接。

② 适用各种焊接位置。包括平焊、平角焊、横焊、立焊和仰焊, 以及水平固的管件对接头的全位置焊。由于空气对流、过堂风、微风都可能破坏气体对焊区的保护,野外施工时应配置附属防风设施。

③ 可用于焊接自动化。

4)焊接用气体分类及选用

① 气焊、切割用气体

助燃气体(02);可燃气体:乙炔、丙烷、液化石油气、天然气等。

② 焊接保护用气体

包括二氧化碳(C02)、氩气(Ar)、氦气(He)、氮气(N2) 、氧气(O2)和氢气(H2) o

5)焊接材料的复验要求

(1)钢结构的焊接材料复验

建筑结构安全等级为一级的一、二级焊缝、建筑结构安全等级为二级的一级焊缝、大跨度的一级焊缝、重级工

作制吊车梁结构中的一级焊缝中所用焊接材料,应按到货批次进行复验,合格后方可使用。

| 安全等级 | 破坏后果 | 建筑物类型 |

|---|---|---|

| - 级 | 很严重 | 重要的房屋 |

| 三 级 | π \pi π | 一般的房屋 |

| ≡ \equiv ≡ | 不严重 | 次要的房屋 |

焊缝质量分为三个等级:

一级焊缝:要求对每条焊缝长度的 100%进行超声波探伤;

二级焊缝:要求对每条焊缝长度的 20%进行抽检

三级焊缝:只对全部焊缝进行外观缺陷及几何尺寸检查

(2)特种设备的焊接材料复验

① 球罐用的焊条和药芯焊丝应按批号进行扩散氢复验。

② 焊条、焊丝、焊剂库存超过期限,应经复验合格后方可使用。

2.3.2 焊接方法和焊接工艺

1.焊接方法

2.焊接工艺

1)焊接接头

焊接接头形式有:对接接头、T 形接头、角接接头及搭接接头等

2)焊缝形式:

焊缝在施焊时空间位置:分为平焊缝、立焊缝、横焊缝、仰焊缝四种形式。

焊缝形状:对接接头、对接焊缝形状尺寸包括:焊缝长度、焊缝宽度、焊缝余高;T 形接头对接焊缝或角焊缝

形状尺寸包括:焊脚、焊脚尺寸、焊缝 凸(凹) 度。

3)预热及焊后热处理

进行焊前预热和焊后热处理,以防止延迟裂纹的产生。若不能及时进行热处理,则应在焊后立即后热 200〜350℃

保温缓冷。(如何预防延迟裂纹的产生?)

焊后热处理可降低焊接残余应力,防止裂纹的产生。

3.焊接工艺评定

焊接工艺评定是指为验证所拟定的焊接工艺正确性而进行的试验过程及结果评价。

1)焊接工艺评定实施(关键词:本单位)

焊接工艺评定应在本单位进行。焊接工艺评定所用设备、仪表应处于正常工作状态,金属材料、焊接材料应符

合相应标准,由本单位操作技能熟练的焊接人员使用本单位设备焊接试件。

| 名称 | 内容 |

|---|---|

| 焊接工艺评定报告(PQR) | 记载验证性试验及其检验结果,对拟定的预焊件工艺规程进行评价的报告 |

| 焊接工艺评定预规程(PWPS) | 为进行焊接工艺评定所拟定的焊接工艺文件 |

| 焊接工艺规程(WPS) | 根据合格的焊接工艺评定报告编制,用于产品施焊的焊接工艺文件。 |

| 焊接工艺指导书(WWI) | 与制造焊件有关的加工和操作细则性作业文件。焊工施焊时使用的作业指导书,可 保证施工时质量的再现性 |

| 一个焊接工艺评定报告可用于编制多个焊接作业指导书。一个焊接作业指导书可以 依据一个或多个焊接工艺评定报告编制 |

2)焊接工艺评定要求

锅炉、容器、管道以及钢结构(首次采用材料及参数),在焊接生产之前,应进行焊接工艺评定,并编制焊接作

业指导书(焊接工艺卡、焊接工艺规程)。

3)焊接工艺评定规则

按照《承压设备焊接工艺评定》NB/T 47014—2023,把焊接所有工艺参数分为重要因素、补加因素和次要因素三

种。

名词解析:

重要因素:影响焊接接头力学性能(冲击韧性除外)和弯曲性能的因素;

补加因素:影响焊接接头冲击韧性的因素;

次要因素:对力学和弯曲性能无明显影响的因素

① 重要因素:重要因素变化的情况都需要重新进行评定,如焊接方法、母材分类、母材厚度、焊丝类别、预热、

焊后热处理、保护气体种类、电流种类和极性等变化都可以成为重要因素。

② 补加因素:当有冲击韧性要求时,补加因素就上升为重要因素,如线能量、平焊改立焊、多道焊改为单道焊

等,反之则下降为次要因素。

③ 次要因素变化则无需要进行评定,如坡口形式尺寸、焊丝规格、保护气体流量等,但需要重新编制焊接工艺

规程。

2.3.3 焊接应力与焊接变形

焊接应力:焊接构件内部由于焊接不均匀温度场而产生的一种力。

焊接应力:焊接瞬时应力、焊接残余应力 焊接变形

1.降低焊接应力的措施

1)设计措施

(1)减少焊缝的数量和尺寸,可减小变形量,同时降低焊接应力。

(2)避免焊缝过于集中,从而避免焊接应力峰值叠加。

(3)优化设计结构,如将容器的接管口设计成翻边式,少用承插式。

2)工艺措施

采用较小的焊接线能量、合理安排装配焊接顺序、层间进行锤击、预热拉伸补偿焊缝收缩(机械拉伸或加热拉

伸)、焊接高碳钢选用塑性较好的焊条、预热、消氢处理、焊后热处理、利用振动法消除焊接残余应力。

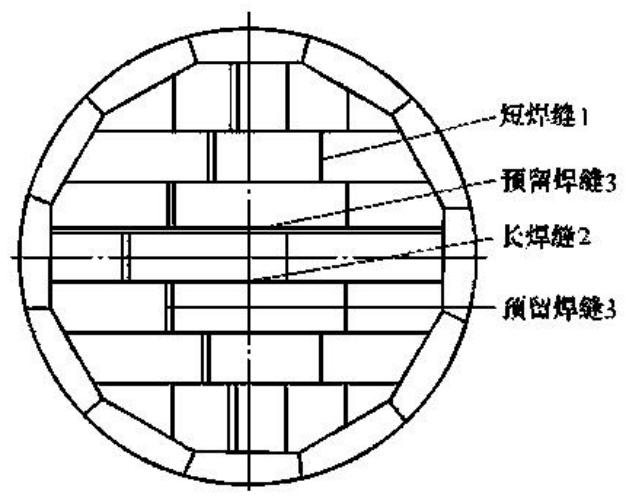

合理安排装配焊接顺序:例如,在大型储罐底板的焊接中,先进行短焊缝的焊接,再焊接长焊缝。

2.焊接变形的危害性及预防焊接变形的措施

1)焊接变形分类:瞬态变形、残余变形

残余变形可分为:面内变形和面外变形

1.面内变形

分为:焊缝纵向收缩变形、横向收缩变形和焊缝回转变形。

2.面外变形

分为:扭曲变形、失稳波浪变形、弯曲变形、角变形

2)焊接变形的危害

降低装配质量、影响外观质量、降低承载力、增加矫正工序、提高制造成本。

纵向收缩变形 横向收缩变形 回转变形 角变形 弯曲变形

扭曲变形 失稳波浪变形

3)预防焊接变形的措施

(1)进行合理的焊接结构设计

(2)采取合理的装配工艺措施

(3)采取合理的焊接工艺措施

(1)进行合理的焊接结构设计

① 合理安排焊缝位置

② 合理选择焊缝数量和长度

③ 合理选择坡口形式

(2)采取合理的装配工艺措施

① 预留收缩余量法

② 反变形法:常用来控制角变形和防止设备壳体局部下塌。

③ 刚性固定法

④ 合理选择装配程序

(3)采取合理的焊接工艺措施

① 合理的焊接方法

尽量用气体保护焊等热源集中的焊接方法。不宜用焊条电弧焊,特别不宜选用气焊。

② 合理的焊接线能量

③ 合理的焊接顺序和方向

2.3.4 焊接质量检验

1.焊接检验方法

| 类型 | 试验内容 |

|---|---|

| 破坏性检验 | 力学性能试验( 弯曲试验、拉伸试验、冲击试验、硬度试验、断裂性试验、疲劳试验 ),化学分析试 验( 化学成分分析、不锈钢晶间腐蚀试验、焊条扩散氢含量测试 ),金相试验,焊接性试验 |

| 非破坏性检 验 | 外观检验、无损检测( 渗透检测、磁粉检测、超声检测、射线检测 ) |

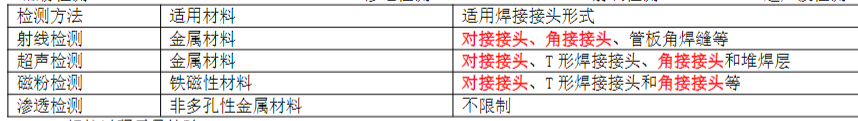

焊接工程常用无损检测方法及代号

内部检测:射线检测(RT)、超声检测(UT);数字射线(DR+CR)检测技术、衍射时差法超声波检测(TOFD)、 相控阵超声检测(PA)

表面检测:磁粉检测(MT)、渗透检测(PT)

2.焊接过程质量检验

1)焊接前检验

检查内容包括:母材和焊材、零部件主要结构尺寸、组对质量、坡口清理检查、焊接前的确认。

通常把“组对后、焊接前检查”确定为质量控制点。

2)焊中质量检验

(1)定位焊缝:应清除定位焊缝渣皮后进行缺陷检查。

(2)多层(道)焊

每层(道)焊完后,应立即对层(道)间进行清理,并进行外观检查,检查合格后方可进行下一层(道)的焊接。

(3)后热

3) 焊后质量检验

(2)焊缝表面无损检测

① 焊缝无损检测可选用磁粉检测(MT)或渗透检 测(PT)方法。

② 渗透检测前,焊缝表面不得有铁锈、焊渣、焊接飞溅及各种防护层等。

③磁粉检测前,焊缝表面及其两侧 25mm 范围内,不得有油脂、污垢、焊渣、焊接飞溅或其他粘附磁粉的物质等。

(3)焊缝内部无损检测

| 射线检测 | 超声检测 |

|---|---|

| 缺陷定性,长度测量 比较准确 | 缺陷 定性困难 ,定量精度不高 |

| 检测结果 有直接记录 ,可获得缺陷的投影 图像 | 检测结果 无直接见证记录 , 无 缺陷直观 图像 |

| 对 体积型 缺陷和 薄壁 工件中的缺陷,检测率较高 | 面积型 缺陷的检出率较高,穿透能力强,适合于 厚壁 工件 |

| 厚壁工件的缺陷检出率偏低;面积性缺陷会漏检 | 薄壁工件检测困难 |

| 射线对人体和环境有 危害 ,成本 高 , 检测速度较 慢 | 对人体和环境 无害 ,成本 低 、检测速度 快 |

4)其他检验

(1)硬度检验。

(2)腐蚀试验。

(3)金相试验。