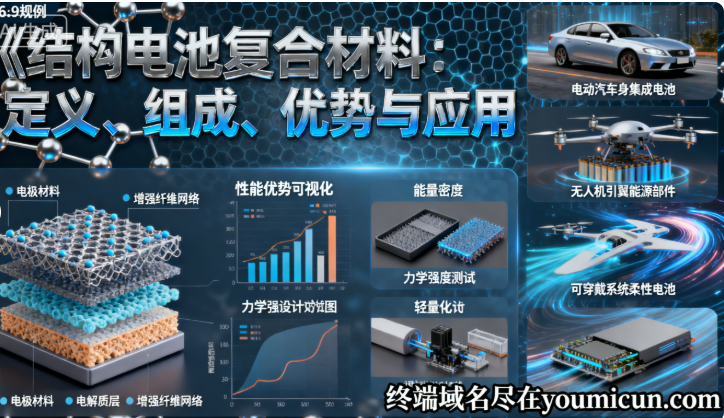

结构电池复合材料:定义、组成、优势与应用

结构电池复合材料:定义、组成、优势与应用

定义与核心特性

结构电池复合材料是一种兼具能量存储与机械承重功能的先进复合材料,通过将电池组件(如电极、电解质、隔膜)与结构材料(如碳纤维、玻璃纤维)集成,实现“无质量储能”——即材料本身既作为能源载体又承担结构支撑,显著减轻系统重量。2025年,该技术被世界经济论坛列为年度十大新兴技术之一,成为电动汽车、航空航天、储能系统等领域轻量化与高效化的关键突破。

组成与制造工艺

- 核心材料:以碳纤维(如T800S、IMS65)、玻璃纤维为基体,结合锂离子电池正极(如磷酸铁锂LiFePO₄)、负极(石墨/硅基复合材料)、固态电解质(如PVDF-HFP/PEGDMA混合物)、隔膜及纳米增强材料(如碳纳米管CNTs、石墨烯)。

- 制造技术:采用真空灌注、热压罐成型、3D打印、RTM/HP-RTM工艺,通过叠层设计、固化处理实现结构-储能一体化。例如,瑞典查尔姆斯理工大学开发的结构电池,通过碳纤维电极与玻璃纤维隔膜的层叠,结合固态电解质浸渍,实现33.4 Wh/kg能量密度与38 GPa刚度。

- 创新设计:集成传感器(如碳纤维导电网络)或功能纳米材料,实现应力/温度实时监测;采用多材料复合(如碳纤维-铝合金)优化热管理与机械性能。

核心优势

- 轻量化与高强度:碳纤维复合材料比强度/刚度远超传统金属(如铝、钢),可减重30%-60%,显著提升电动汽车续航里程及能效。例如,特斯拉Cybertruck电池包采用碳纤维壳体,减重25%的同时提升抗冲击性。

- 多功能集成:兼具储能、导热、电磁屏蔽功能。碳纤维的导热性可高效分散热量,防止电池过热;其电磁屏蔽特性减少外部干扰,提升系统稳定性。

- 耐久性与安全性:耐腐蚀、耐疲劳,通过纳米改性(如陶瓷涂层)提升阻燃性能,满足新国标GB 38031-2025对热失控防护(5分钟不起火)、耐火时间等严苛要求。

- 智能监测:集成传感器可实时监测结构健康状态,预测潜在故障,增强系统安全性。

应用领域

- 电动汽车:作为电池外壳、模组支架,减轻重量并提升安全性。宝马i系列、特斯拉车型已采用碳纤维复合材料实现整车减重与性能优化。

- 航空航天:用于飞机主承力结构,结合轻量化与能量存储,提升飞行器能效与载重能力。

- 储能系统:在固态电池、大规模储能电站中,通过结构-储能一体化设计,优化空间利用率与热管理。

- 可穿戴设备:碳纤维集流体赋予电池柔韧性,适用于智能手表、服装等柔性电子产品。

研究进展与挑战

- 国际前沿:瑞典KTH、美国陆军研究实验室(ARL)在结构电容器、固态电解质领域取得突破,如ARL开发的结构电容器能量密度达575 pF,刚度10 MPa~1000 GPa。韩国KIST通过真空压缩成型技术,将碳纤维电极体积分数提升160%,能量密度显著提高。

- 国内发展:中国复合材料工业协会推动碳纤维在电池壳体中的应用,2025年市场规模预计达120亿元,CFRP占比20%。新国标GB 38031-2025强化了热扩散测试、低温安全等要求,倒逼复合材料技术升级。

- 挑战:成本高昂(如碳纤维价格)、制造工艺复杂(如真空灌注精度)、回收难题(热固性树脂回收困难)及标准化缺失(如国际标准与国内新国标的差异)仍需突破。

未来方向

- 材料创新:开发低成本碳纤维、生物基树脂及可回收复合材料,结合纳米技术(如石墨烯)提升导电/导热性能。

- 工艺优化:采用3D打印、自动化生产线实现高效制造,探索多材料复合(如碳纤维-镁合金)以平衡性能与成本。

- 智能集成:深化传感器与AI算法融合,实现电池结构健康状态的实时预测与自适应调控。

- 标准与回收:完善回收体系,推动可回收成分标注(如欧盟《新电池法规》),建立全生命周期管理标准。

结构电池复合材料通过“结构-储能一体化”设计,正在重塑能源与材料科学的边界,其广泛应用将加速全球向低碳、高效能源系统的转型。