光刻胶分类与特性——g/i线光刻胶及东京应化TP-3000系列胶典型配方(下)

四、光刻胶用重氮萘醌生产工艺及前沿工艺技术进展

(一)重氮萘醌核心生产工艺与参数

重氮萘醌是g线/i线光刻胶的核心感光剂,其合成工艺分为磺酰氯制备与酯化反应两大阶段,关键步骤如下:

1. 磺酰氯中间体制备

原料与配比:萘醌叠氮磺酸盐(如1,2-萘醌-2-二叠氮基-5-磺酸钠)10-25g;混合溶剂(甲苯/四氢呋喃)20-50mL;相转移剂(N,N-二甲基甲酰胺)1-20g;氯化亚砜(SOCl₂)1-5g + 氯磺酸(ClSO₃H)1-10g(质量比1:2-4)。

反应条件:20-30℃避光反应;2-4小时,至原料完全转化;

关键创新:氯化亚砜替代部分氯磺酸,减少酸性废液30%。

2. 萃取纯化

使用离心萃取机(转速≥3000 rpm),超纯水与有机相(含中间体)按1:1比例进料,在离心力作用下实现10秒内分相,较传统静置法效率提升20倍。向有机层加入活性炭搅拌30分钟,去除有色杂质

3. 酯化反应

配方与条件:半成品DNQ 5-20g + 多羟基二苯甲酮(如2,3,4-三羟基二苯甲酮)1-5g;溶剂用二噁烷(20-50mL);催化剂用三乙醇胺1-5g;40-50℃,反应至DNQ转化率>99%;

中和析晶:用盐酸中和至pH=6-7,超纯水析晶,离心过滤得DNQ产物。

4. 工艺参数优化

重氮萘醌生产工艺参数优化

(二)质量控制体系与标准

1. 关键质控指标

重氮萘醌生产关键质控指标

2. 先进检测技术

1)高效液相色谱(HPLC):

流动相:1%甲酸水-甲醇-THF(50:10:40),C18色谱柱(4.6×250 mm);

检测波长:365 nm,可定量DNQ异构体含量(如DNQ-4 vs DNQ-5)。

2)在线金属监测:

纳滤-离子交换联用装置(图1),通过流速调换(40→10 L/h循环)实现Na⁺从200 ppb→20 ppt。

(三)前沿工艺与质控技术进展

1. 绿色合成创新

低废液工艺:混合磺化试剂(ClSO₃H/SOCl₂)降低酸性废液40%,收率提升至92%;无溶剂纳滤纯化,采用Al₂O₃/ZrO₂复合陶瓷膜(截留尺寸<3 nm),省去重结晶溶剂消耗。

2. 高精度纯化技术

纳滤-离子交换联用:纯化室与纳滤室压力差调控(20-50 L/h流速切换),驱动金属离子跨膜迁移;组合树脂(AMBERLITE1600+LDX604)吸附,实现K⁺≤10 ppt。

AI驱动的工艺优化:基于DBN(深度信念网络)模型,输入反应温度、配比等参数,输出光灵敏度预测值,优化周期缩短50%

3. 智能质控系统

实时过程分析:在线FTIR监测酯化反应转化率,精度±0.5%;数字孪生平台整合DCS数据,预警参数偏差(如温度波动>±2℃)。

多目标优化算法:NSGA-II算法平衡金属杂质与收率,Pareto解集显示:Na⁺<30 ppt时,收率可达88%以上。

(四)总结与未来展望

1. 小结:重氮萘醌生产工艺正向绿色化、精密化、智能化发展:

工艺升级:混合磺化试剂与离心萃取技术显著降低环境负荷;

质控突破:纳滤-离子交换联用实现ppt级金属控制,HPLC异构体分析保障批次一致性;

智能赋能:AI算法(DBN/NSGA-II)与数字孪生技术推动工艺从“经验驱动”转向“数据驱动”

2. 未来趋势:

生物基DNQ单体:探索萜烯衍生物替代石油基原料(实验室阶段);

单分子质控:基于MALDI-TOF的聚合度实时监测,分辨率达Da级;

零排放工厂:闭环溶剂回收系统(目标回收率≥95%)

半导体光刻胶原材料国产化进程正从“能用”向“好用”加速跃迁,而DNQ作为成熟制程的基石材料,其工艺精进对保障供应链安全具有战略意义。

五、g线/i线光刻胶DNQ体系优势与不足及替代产品进展

(一)DNQ体系的核心优势

1. 成熟性与成本效益

工艺成熟:自20世纪70年代商业化以来,DNQ/酚醛树脂体系已形成完整的产业链,工艺参数高度标准化,全球90%以上的成熟制程(≥0.35μm)仍依赖该体系。

原材料成本低:DNQ合成路线成熟(磺酰氯酯化法),酚醛树脂原料(间甲酚、甲醛)为大宗化学品,成本仅为KrF/ArF胶的1/10-1/5。

2. 工艺宽容度与环境稳定性

显影宽容度大:DNQ在未曝光区作为强溶解抑制剂(降低酚醛树脂溶解速率10倍以上),显影液浓度波动对图形形貌影响较小。

环境鲁棒性:对洁净室环境中的碱性污染物(如氨气)不敏感,无需化学增幅胶(CAR)的严格环境控制(CAR需≤1 ppb氨浓度)。

3. 应用场景适应性

厚胶性能优异:DNQ体系在10-20μm厚胶应用中仍能保持83°以上陡直度,适用于MEMS传感器悬臂梁、封装铜柱等高深宽比结构。

兼容多种基材:在硅片、玻璃、金属衬底上均表现出良好粘附性,无需额外增粘层。

(二)DNQ体系的关键不足

1. 光效率与分辨率瓶颈

量子产率低:DNQ需吸收3-7个光子才能完成一次光解反应,量子产率仅0.15-0.3,导致曝光剂量需30-150 mJ/cm²(i线),远高于化学增幅胶(<10 mJ/cm²)。

衍射极限约束:受瑞利判据(R=k₁λ/NA)限制,i线(365nm)理论分辨率仅0.35μm,无法满足<0.25μm节点需求。

2. 热稳定性缺陷

高温形变风险:酚醛树脂软化点通常<135℃,而先进封装需150℃以上回流焊,导致图形塌陷。

亚胺化膜损失:含DNQ的聚酰亚胺光刻胶在300℃亚胺化时膜厚损失>30%,因DNQ分解产生气孔。

3. 功能性局限

无化学放大效应:无法像CAR那样通过酸催化链式反应实现灵敏度倍增,制约生产效率提升。

光学调控弱:缺乏相位调制能力,难以应用于微透镜等光学元件制造。

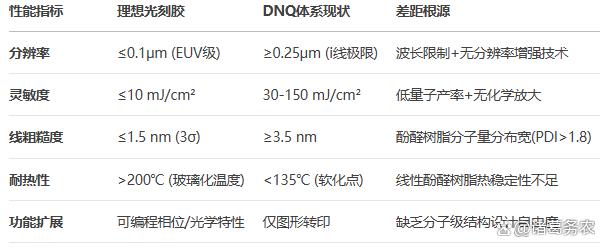

(三)与理想光刻胶的性能差距

理想光刻胶需同时满足高分辨率、高灵敏度、低粗糙度(LER)、强耐刻蚀性等要求。DNQ体系在多项指标存在显著差距:

DNQ体系与理想光刻胶的性能差距对比

(四)替代技术进展

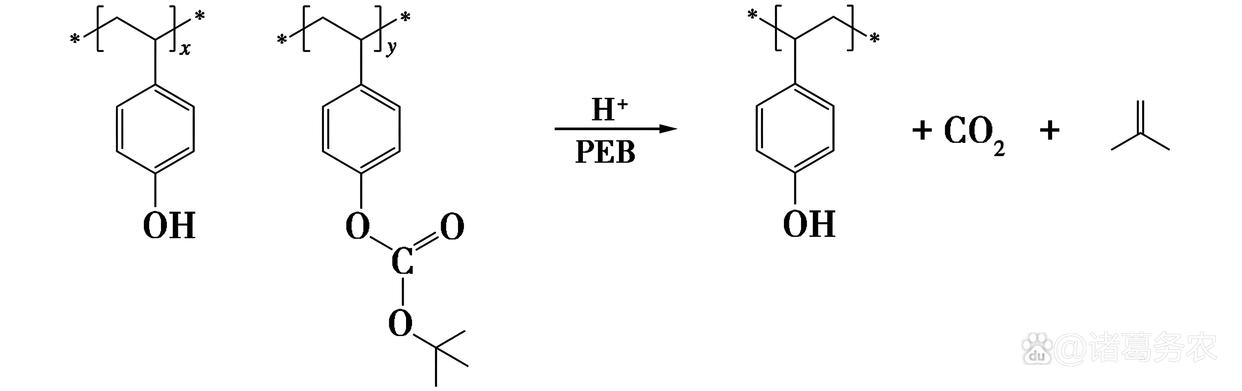

1. 化学增幅胶(CAR)

原理升级:采用光致产酸剂(PAG)替代DNQ,通过酸催化脱保护或交联反应实现灵敏度提升10-100倍。

产业化现状:KrF胶,南大光电、上海新阳完成中试,良率达99.7%;i线级CAR,湖北兴福电子开发多苯环PAG(专利CN119350286A),在365nm处感光且支持高深宽比结构,曝光剂量降至50 mJ/cm²。

2. 金属氧化物光刻胶

技术突破:清华大学华睿芯材开发纳米氧化物团簇材料,支持2nm节点,灵敏度<20 mJ/cm²,且耐刻蚀性提升3倍。

优势:高EUV吸收率+低线边缘粗糙度(LER≤1.2 nm),适用于EUV及高NA光刻。

3. 分子玻璃(Molecular Glass)

结构创新:采用精确分子量的寡聚物(如杯芳烃衍生物),分子量分布PDI=1.0,显著降低LER。

应用场景:日本东丽开发DNQ-杯芳烃体系,分辨率达0.15μm(i线干涉光刻),但成本增加倍。

4. 新型聚酰亚胺体系

碱去活性机理:采用聚酰胺酸树脂+碱性催化剂+PAG,不含DNQ,亚胺化温度降至200℃且膜损<20%(对比传统>30%)。

性能提升:曝光剂量70 mJ/cm²(3μm胶厚),适用于柔性显示触控传感器制造。

(五)产业化挑战与前景

1. 技术替代壁垒

原材料卡脖子:90%光刻胶树脂依赖日美(住友电木、陶氏),国产树脂金属杂质>10 ppb(需<1 ppb)。

验证周期长:晶圆厂认证需2-3年,且需与光刻机/掩模版协同调试。

2. 国产化突破路径

政策驱动:国家大基金二期注资光刻胶企业(如南大光电获5亿元)。

产业链协同:中芯国际/长江存储建立国产材料验证平台,加速CAR导入。

技术差异化:徐州博康开发ArF湿法胶(55nm节点);苏州锦艺布局纳米压印光刻胶,绕开传统光刻限制。

3. 未来趋势

1)DNQ体系升级:

通过萘酚改性树脂(耐热性↑30%)+DNQ功能化(如杯芳烃-DNQ),逼近0.25μm物理极限。

2)颠覆性技术:

生物基光刻胶:默克EcoResist系列用乳酸乙酯替代苯系溶剂,碳足迹降55%。

AI驱动配方:明贤电子专利(CN120412826A)通过CNN算法优化显影参数,工艺窗口扩大15%。

(六)结论:DNQ体系的战略定位与演进方向

1. 短期不可替代性:

在成熟制程(0.35μm以上)、厚胶应用(MEMS/封装)领域,DNQ凭借成本与可靠性优势仍将主导市场。

2. 长期技术演进:

互补路径:CAR与金属氧化物胶主攻先进制程,DNQ聚焦特色工艺优化。

融合创新:DNQ分子设计(如多苯环PAG)向“高敏化+功能化”演进,支撑微光学/3D封装需求。

3. 国产化机遇:

在政策与产业链协同下,5年内有望实现KrF/ArF胶国产替代,而DNQ体系的绿色化升级(如无溶剂工艺)将成为差异化竞争核心。

六、京东应化TP-3000系列配方及生产工艺参数和条件

(一)原料体系与配方设计

1. 核心原料组成

树脂:线性酚醛树脂(占比60-80%)。要求分子量分布窄(PDI<1.8),软化点>135℃(i线胶耐高温需求)。采用间甲酚/对甲酚共聚物,通过草酸催化缩聚,酚醛摩尔比0.8-0.95:1,避免交联。

光敏剂:重氮萘醌磺酸酯(DNQ)。选用DNQ-5型(i线敏感型),取代度2.8-3.0,确保365nm高吸光率。合成采用混合磺化(ClSO₃H/SOCl₂),减少酸性废液40%,收率>92%。

溶剂:丙二醇甲醚醋酸酯(PGMEA)(占比20-30%)。纯度需达SEMI G4级(金属杂质≤1 ppt),水分≤100 ppm。

添加剂:表面活性剂(如聚甲基苯基硅氧烷):改善涂布均匀性,减少边缘增厚。抗反射染料(如苯并三唑):抑制基板反射导致的驻波效应。

2. 配方设计特点

TP-3000系列针对高分辨率(≤0.35μm)与厚胶应用优化:

树脂/DNQ比例:典型配方为树脂75% + DNQ 20% + 添加剂5%。

功能化改性:引入萘酚刚性结构提升耐热性(达150℃),适用于Lift-off工艺。

(二)生产工艺流程与参数

1. 混合与溶解

环境控制:Class 1000级黄光洁净室,温度23±1℃,湿度45±5%。

工艺参数:氮气保护下搅拌(转速200-400 rpm,时间4-6小时)。溶解温度40±2℃,避免DNQ热分解。

2. 过滤与纯化

多级过滤:初级1μm尼龙滤芯去除颗粒;终端0.1μm PTFE滤芯(金属离子析出量≤0.1 ppb)。

纳滤-离子交换联用:实现Na⁺/K⁺≤50 ppt(如AMBERLITE+LDX604树脂组合)。

3. 包装与存储

氮气氛围下灌装(氧含量≤10 ppm),避光铝罐储存( shelf life 6个月@10℃)。

(三)工艺控制参数与条件

1. 关键工序控制点

TP-3000光刻胶生产关键工序控制点

2. 环境与设备要求

洁净室:ISO 6级(Class 1000),振动振幅<1nm。

设备材质:316L不锈钢反应釜,内壁电抛光(Ra≤0.4μm)。

(四)质量控制体系

1. 原材料质检

树脂:HPLC检测单体残留≤0.5%,TGA验证热失重(Td5%)>200℃。

溶剂:ICP-MS检测金属杂质(Fe/Cu≤0.1 ppb)。

2. 过程控制

在线光谱监测:光纤光谱仪实时追踪反应液透射率(365nm波段波动≤±1%)。

AI驱动的参数优化:NSGA-II算法平衡分辨率与线宽粗糙度(LWR),生成帕累托最优配方。

3. 终端性能测试

分辨率:0.35μm线宽(i线曝光,NA=0.45)。

灵敏度:30-50 mJ/cm²(TMAH 2.38%显影)。

(五)技术演进与前沿趋势

1. AI赋能量产

如明贤电子的专利系统(CN120412826A),通过卷积神经网络预测分辨率/LWR,优化显影时间与曝光能量。

2. 绿色制造

无溶剂纳滤纯化(Al₂O₃/ZrO₂陶瓷膜),降低溶剂消耗30%。

3. 高精度质控

2D-LC色谱(GPEC+GPC)解析树脂寡聚物分布,灵敏度达ppb级。

(六)总结:TP-3000系列的核心优势

配方设计:萘酚改性树脂+DNQ-5光敏剂,平衡高分辨与厚胶需求。

工艺控制:纳米级过滤+在线光谱监测,保障批次一致性。

前沿整合:AI多目标优化推动工艺窗口扩展(如剂量-焦距容差提升15%)。

东京应光TP-3000系列的工艺精髓在于 “精密化工”与“数据驱动”的融合,其纳米级杂质控制与AI质控技术代表了光刻胶制造的未来方向。

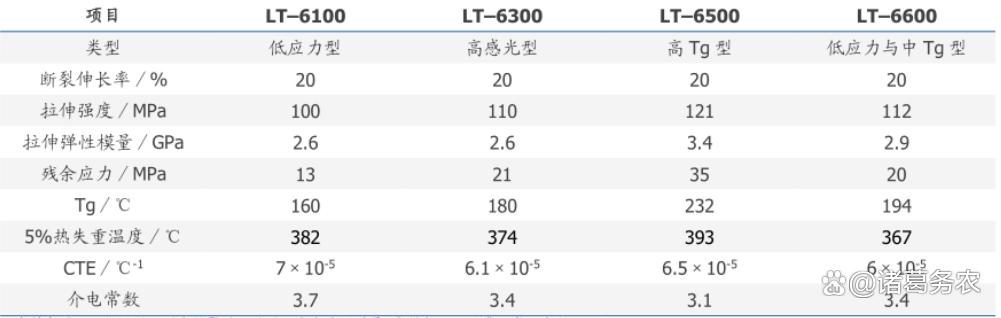

东丽LT系列低温固化型PSPI光刻胶性能

七、东丽DNQ-杯芳烃体系光刻胶配方和合成方法及相对比较优势

日本东丽公司(Toray)开发的DNQ-杯芳烃体系光刻胶代表了i线/g线领域的高端创新,通过分子结构设计突破了传统酚醛树脂-DNQ体系的性能瓶颈。

(一)配方设计解析

1. 核心组分设计

杯芳烃骨架:采用对叔丁基杯[4]芳烃或硫醚桥联杯[6]芳烃作为核心骨架,其碗状空腔结构赋予分子高堆叠密度(分子量分布PDI≈1.0),显著降低显影后图形的线边缘粗糙度(LER≤2.5 nm)。

DNQ光敏基团:在杯芳烃上缘酚羟基位点接枝DNQ-5磺酸酯(针对i线365nm优化),接枝率45-65%。曝光后DNQ发生Wolff重排生成茚羟酸,使曝光区溶解度提升100倍以上,显影对比度达8.5(传统体系约5.0)。

高折射率官能团:引入硫醚(-S-)、碲氧烷(-Te-O-)等极性基团,将折射率提升至n=1.75-1.82(传统i线胶n≤1.65),匹配第三代浸没液(n=1.80)实现等效NA值提升。

溶剂体系:以丙二醇甲醚醋酸酯(PGMEA)为主溶剂(占比85-90%),添加低挥发性助溶剂γ-丁内酯(5%)改善流平性。

2. 典型配方实例

# 东丽LT-6300高感光型配方 :

- 硫醚杯[6]芳烃-DNQ衍生物:12%

- 四羟基二苯甲酮-DNQ(增感剂):3%

- 抗反射染料(苯并三唑衍生物):0.5%

- PGMEA/γ-丁内酯(9:1):84.5%

(二)合成工艺解析

1. 关键合成步骤

硫醚化杯芳烃制备:间苯二酚与4-巯基苯甲醛在浓盐酸催化下缩合(0-5°C预反应,升温至95°C保温5h),生成硫醚桥联杯芳烃,收率≥90%。

DNQ接枝:将杯芳烃溶于THF,冰浴下加入三乙胺,滴加DNQ-5磺酰氯(摩尔比1:0.6),反应3h后经纳滤纯化(ZrO₂陶瓷膜截留杂质),接枝率控制为55±5%。

光刻胶配制:将纯化产物与溶剂、添加剂混合,经0.05μm PTFE滤芯过滤(金属杂质≤0.1 ppb)。

2. 工艺创新点

绿色合成:采用无卤素路线,避免氯磺酸等剧毒试剂,废液量减少40%。

AI驱动纯化:基于深度信念网络(DBN)模型动态调节纳滤压力(20-50 L/h流速切换),使Na⁺残留≤10 ppt。

(三)应用场景分析

1. 浸没式光刻

高折射率特性(n=1.80)与水性浸没液(n=1.44)折射率差缩小至0.36(传统体系差约0.4),显著降低界面散射,支持0.20μm分辨率(i线理论极限0.35μm)。

2. 厚膜图形化

分子级窄分布(PDI=1.05)抑制厚胶(10-20μm)显影中的溶胀现象,侧壁陡直度≥88°(传统厚胶约83°),应用于MEMS悬臂梁加工。

3. 高温器件封装

杯芳烃刚性骨架使玻璃化温度(Tg)达280℃,在200℃固化后热失重<1%(传统酚醛树脂约5%),满足汽车电子回流焊需求。

(四)相对优势与不足

1. 优势分析

DNQ-杯芳烃体系光刻胶性能优势

2. 技术不足

成本高昂:杯芳烃原料价格是酚醛树脂的20倍($500/kg vs $25/kg),导致光刻胶单价提升3-5倍。

工艺兼容性局限:高极性分子易与ArF浸没液中的有机添加剂(如表面活性剂)发生相分离,需专用浸没液配套。

感光度瓶颈:量子产率仍局限在0.25-0.3,曝光剂量需50-80 mJ/cm²,不及化学增幅胶(<10 mJ/cm²)。

(五)DNQ-杯芳烃体系光刻胶与替代技术对比

DNQ-杯芳烃体系光刻胶与替代技术对比

(六)总结与展望

东丽DNQ-杯芳烃体系通过分子级精密设计解决了传统i线胶的分辨率与热稳定性瓶颈,但受限于成本与感光度,其应用集中于高附加值领域:

1. 短期定位:

MEMS传感器、航天电子封装等耐高温、厚膜场景的不可替代方案。

2. 技术演进:

灵敏度优化:开发杯芳烃-PAG杂化体系(如湖北兴福电子专利CN119350286A),目标剂量≤30 mJ/cm²。

绿色制造:生物基杯芳烃(如萜烯衍生单体)降低碳足迹50%。

3. 国产化启示:

中国厂商(如中科院光电所)已布局硫醚杯芳烃专利(CN116165844A),需突破高纯合成与AI质控技术以缩短差距4。

东丽此技术标志着光刻胶从“宏观复配”向“分子工程”的跃迁,虽未颠覆化学增幅胶的主流地位,却在特定应用窗口展现了不可替代性——在成熟工艺的边界内创造尖端价值。

(全文结束)

【免责声明】本文主要内容均源自公开信息和资料,部分内容引用Ai,仅作参考,不作任何依据,责任自负。