AOI在传统汽车制造领域中的应用

AOI在传统汽车制造领域中的应用

- 🎯AOI在传统汽车制造领域中的应用

- 🎯一、先搞懂:AOI 在传统汽车制造中的核心价值 ——“精准、高效、可控”

- 🎯二、AOI 在传统汽车制造的 3 大核心应用场景

- 💥1. 场景 1:汽车关键零部件检测 —— 拦截 “源头缺陷”,保障核心部件可靠性

- 🌟核心需求

- ✅AOI 解决方案

- ✅适配场景

- 💥2. 场景 2:汽车电子系统检测 —— 把控 “控制中枢”,避免电子故障隐患

- 🌟核心需求

- ✅AOI 解决方案

- ✅适配场景

- 💥3. 场景 3:汽车车身制造检测 —— 守护 “安全骨架”,确保车身结构与外观

- 🌟核心需求

- ✅AOI 解决方案

- ✅适配场景

- 🎯三、AOI 在传统汽车制造应用的 3 个关键注意点

- 🎯总结:AOI—— 传统汽车制造 “质量与安全” 的核心保障

🎯AOI在传统汽车制造领域中的应用

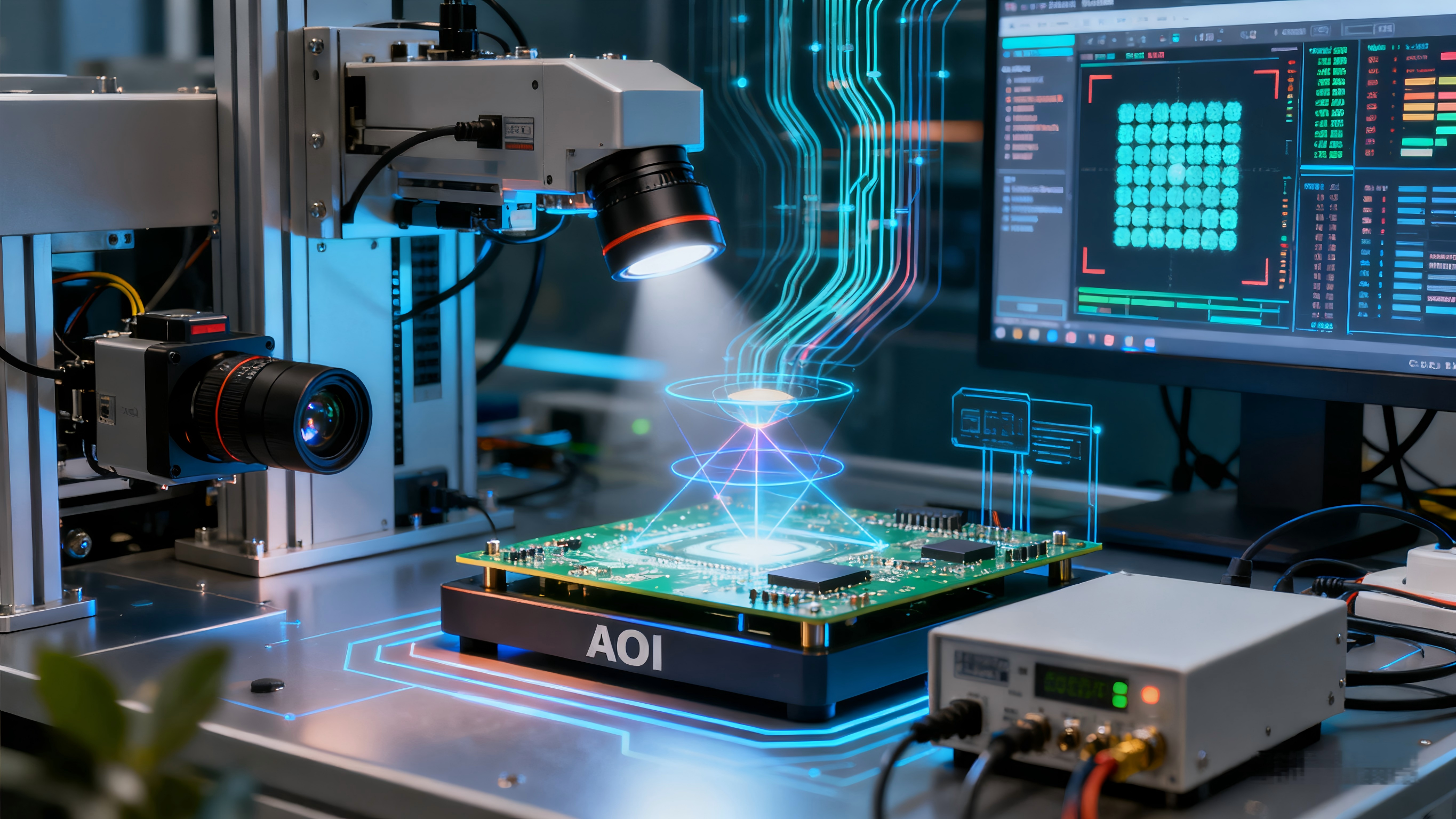

在传统汽车制造中,从发动机缸体到车身焊接,从电子 PCB 板到零部件装配,任何微小缺陷(如缸体砂眼、焊接虚焊、电子元件错装)都可能影响汽车性能与行车安全。AOI(自动光学检测) 凭借高速成像、精准缺陷识别和 24 小时不间断工作的优势,替代人工完成 “肉眼难辨、重复枯燥” 的质检工作,成为传统汽车制造全流程质量管控的核心设备。今天就从汽车制造关键环节切入,拆解 AOI 的 3 大核心应用场景,解析其如何为传统汽车制造 “降本增效、保障安全”。

🎯一、先搞懂:AOI 在传统汽车制造中的核心价值 ——“精准、高效、可控”

传统汽车制造对零部件精度、装配一致性要求极高,人工质检易受疲劳、经验影响,漏检率高且效率低。AOI 通过工业相机捕捉汽车部件图像,结合汽车专用缺陷识别算法(如金属件缺陷分析、焊接质量判定),自动标记缺陷并生成数据报告,核心价值体现在三方面:

-

检测精度远超人工:可识别 0.1mm 级的缸体砂眼、0.05mm 级的电子元件引脚偏差,覆盖人工难以察觉的微观缺陷;

-

检测效率适配量产:每秒可完成 1-2 个零部件检测、1 米车身焊缝扫描,是人工检测速度的 5-8 倍,适配传统汽车 “高产能、快节拍” 生产线;

-

质量数据可追溯:自动记录缺陷类型、位置、数量,生成质量报表,助力定位工艺问题(如冲压参数不当导致的部件变形);

-

降低全周期成本:提前剔除缺陷部件,避免 “带病装配” 导致的返工成本(据统计,汽车制造返工成本中 30% 源于前期质检遗漏),同时减少售后维修纠纷。

简单说:AOI 就像传统汽车制造线上的 “智能质检官”,用科技手段守住每一道质量关口,让汽车从零部件到整车的生产环节,都能实现 “零缺陷、高可靠”。

🎯二、AOI 在传统汽车制造的 3 大核心应用场景

AOI 的 “抗干扰、辨细节、适配广” 特性,在汽车关键零部件检测、电子系统检测、车身制造检测三大环节中表现突出,以下场景直接决定汽车核心性能与安全:

💥1. 场景 1:汽车关键零部件检测 —— 拦截 “源头缺陷”,保障核心部件可靠性

🌟核心需求

发动机缸体、变速器齿轮、制动盘等关键零部件,是汽车动力与安全的 “核心载体”。这些部件多通过铸造、锻造、 machining(机械加工)制成,易产生砂眼、缩孔、划痕、尺寸偏差等缺陷 —— 如发动机缸体砂眼会导致机油泄漏,变速器齿轮齿形偏差会引发异响与磨损,传统人工用卡尺、放大镜检测,漏检率超 25%,且无法覆盖复杂曲面缺陷。

✅AOI 解决方案

选用高分辨率工业 AOI 设备(分辨率≥500 万像素,搭配多光源系统),通过 “3D 成像 + 2D 视觉融合” 技术,全面扫描零部件表面与尺寸:3D 成像检测曲面缺陷(如齿轮齿形偏差),2D 视觉识别表面瑕疵(如缸体砂眼)。例如某汽车发动机厂检测 4 缸发动机缸体:

-

痛点:人工用卡尺检测缸体尺寸,用放大镜排查砂眼,每台缸体检测需 15 分钟,砂眼、缩孔漏检率 30%,每天因缺陷报废缸体超 20 台,损失超 12 万元(单台发动机缸体成本约 6000 元);批量生产时需 15 人轮班质检,人工成本高。

-

落地效果:部署零部件专用 AOI 设备后,每台缸体检测时间缩短至 2 分钟,砂眼(≥0.1mm)、缩孔检出率 99.5%,尺寸偏差(±0.05mm)识别率 99.8%,漏检率降至 0.3%;每天报废缸体减少 19 台,年节省成本超 430 万元,质检团队缩减至 3 人(仅负责复核异常)。

✅适配场景

发动机缸体 / 缸盖铸造缺陷检测、变速器齿轮齿形 / 尺寸检测、制动盘表面划痕 / 平整度检测、底盘悬挂部件锻造缺陷排查。

💥2. 场景 2:汽车电子系统检测 —— 把控 “控制中枢”,避免电子故障隐患

🌟核心需求

汽车电子系统(如 ECU 控制器、仪表盘 PCB 板、传感器连接器)是汽车的 “控制中枢”,其焊接质量、元件装配精度直接影响行车安全。这些电子部件易出现焊接虚焊、元件错装 / 漏装、引脚弯曲等问题 —— 如 ECUPCB 板虚焊会导致发动机控制失灵,传感器连接器引脚弯曲会引发信号中断,传统人工目视检测难以分辨微小焊点缺陷,漏检率超 20%。

✅AOI 解决方案

选用汽车电子专用 AOI 设备(支持多色光源切换、焊点灰度分析算法),针对电子部件特性优化检测逻辑:对 PCB 板重点检测焊点(虚焊、桥连),对连接器重点识别引脚偏差,对传感器重点排查元件装配一致性。例如某汽车电子厂检测 ECU 控制器 PCB 板:

-

痛点:人工用显微镜检测 PCB 板焊点,每块板需 8 分钟,虚焊、元件漏装漏检率 22%,每天因电子故障导致的 ECU 返工超 30 块,损失超 9 万元(单块 ECU 成本约 3000 元);产线因质检拖慢节拍,产能受限。

-

落地效果:部署电子 AOI 设备后,每块 PCB 板检测时间缩短至 1 分钟,焊点虚焊检出率 99.6%,元件错装 / 漏装识别率 99.9%,返工率降至 0.2%;每天返工 ECU 减少 29 块,年节省成本超 320 万元,产线效率提升 30%。

✅适配场景

ECU/BCM 控制器 PCB 板焊接质量检测、仪表盘电子元件装配检测、传感器连接器引脚偏差识别、汽车音响 / 导航系统 PCB 板缺陷排查。

💥3. 场景 3:汽车车身制造检测 —— 守护 “安全骨架”,确保车身结构与外观

🌟核心需求

汽车车身是汽车的 “安全骨架”,制造过程(冲压、焊接、涂装)中易出现焊接虚焊 / 漏焊、冲压件变形、涂装表面瑕疵(如划痕、颗粒)等问题 —— 如车身焊点虚焊会降低碰撞强度,冲压件变形会导致装配间隙过大,涂装瑕疵会影响外观与防锈能力,传统人工用卷尺、强光检测,效率低且易遗漏隐蔽焊点缺陷。

✅AOI 解决方案

选用汽车车身专用 AOI 设备(配备大视场面阵相机、激光轮廓传感器),分环节适配检测需求:冲压环节检测件尺寸与变形,焊接环节扫描焊点质量(数量、熔深),涂装环节识别表面瑕疵。例如某汽车车身厂检测轿车白车身焊接质量:

-

痛点:人工用焊点检测器抽检白车身焊点,每台车需 20 分钟,虚焊、漏焊漏检率 25%,每天因焊接缺陷导致的车身返工超 15 台,损失超 15 万元(单台白车身制造成本约 1 万元);涂装表面瑕疵人工排查,漏检率 18%,客户投诉率高。

-

落地效果:部署车身 AOI 设备后,白车身焊接检测时间缩短至 3 分钟,焊点虚焊 / 漏焊检出率 99.4%,冲压件变形识别率 99.7%;涂装环节检测时间缩短至 2 分钟,表面划痕(≥0.2mm)、颗粒检出率 99.8%;每天返工车身减少 14 台,年节省成本超 500 万元,客户投诉率从 8% 降至 0.3%。

✅适配场景

汽车白车身焊接质量(焊点数量、熔深)检测、车身冲压件尺寸 / 变形检测、车身涂装表面划痕 / 颗粒 / 流挂检测、车门 / 车窗装配间隙测量。

🎯三、AOI 在传统汽车制造应用的 3 个关键注意点

- 按 “部件类型选专用算法”,避免 “通用设备适配差”:

-

零部件检测:优先选 “3D+2D 融合算法” 的设备,3D 算法需支持复杂曲面缺陷识别(如齿轮齿形),2D 算法需适配金属件反光抑制(如缸体表面);

-

电子检测:选 “焊点专用分析算法” 的设备,支持区分虚焊、桥连、冷焊,同时兼容不同封装元件(如 0805 电阻、QFP 芯片);

-

车身检测:选 “大视场拼接 + 激光轮廓算法” 的设备,确保车身焊缝全覆盖,激光算法需精准测量装配间隙(精度≤0.01mm)。

- 按 “产线特性匹配设备参数”,避免 “效率不达标”:

-

零部件产线:产能≥500 件 / 小时的生产线,选 “双轨同步检测” AOI,适配零部件尺寸范围(如缸体直径 100mm-500mm);

-

电子产线:选 “高速面阵相机 AOI”,检测速度≥60 块 / 小时(针对 PCB 板),支持快速切换不同电子部件检测模板;

-

车身产线:选 “可移动检测平台” AOI,适配不同车型车身尺寸(如轿车、SUV),检测速度≥15 台 / 小时(针对白车身)。

- 重视 “数据联动与运维”,避免 “落地难”:

-

数据对接:将 AOI 数据与汽车制造 MES 系统联动,如零部件缺陷数据关联冲压设备参数,若变形缺陷增多,及时调整冲压压力、温度;

-

定期校准:每月用标准件(如标准焊点样板、标准尺寸块)校准 AOI 检测精度,避免设备长期使用导致的偏差;

-

环境适配:车身涂装车间需选防尘防水等级 IP65 以上的 AOI,避免漆雾、粉尘影响相机镜头;高温焊接车间需为 AOI 加装散热模块,确保设备在 40-50℃环境下稳定工作。

🎯总结:AOI—— 传统汽车制造 “质量与安全” 的核心保障

在传统汽车制造向 “精益化、智能化” 升级的趋势下,AOI 已从 “可选质检设备” 成为 “必配质量工具”。它不仅能精准拦截关键零部件、电子系统、车身制造的缺陷,更能通过数据驱动工艺优化,提升汽车制造良率,降低全周期成本,为消费者提供更安全、可靠的汽车产品。

选 AOI 设备前,先明确 “应用环节(零部件 / 电子 / 车身)、产线产能、缺陷检测重点”,再匹配专用算法、检测速度、环境适配能力,就能最大化发挥 AOI 的价值。