EtherCAT转EtherNet/IP工业数据采集网关:保障编码器与工控机稳定交互的整合案例

一、项目背景与通讯痛点

某新能源电池PACK组装工厂的自动化产线,需实现电芯搬运、定位装配、螺丝锁付等工序的精准协同,核心设备配置如下:

EtherNet/IP主站设备:研华 IPC-610L 工控机(搭载 FactoryTalk View 监控系统),负责产线数据汇总、工序逻辑调度及异常报警管理,支持 EtherNet/IP 协议,需实时获取底层设备位置数据与运行状态;

EtherCAT从站设备:8 台雷尼绍 RGH24 系列 EtherCAT 编码器(安装于 AGV 小车、线性模组等关键执行机构),用于采集设备实时位置、运行速度等数据,分辨率达 1μm,仅支持 EtherCAT 协议。

核心通讯难题:

协议异构阻断数据交互:工控机的 EtherNet/IP协议与编码器的EtherCAT协议无法直接兼容,需人工定期通过编码器调试软件导出数据,导致位置偏差分析滞后超 2 小时,产线定位精度波动范围达 ±0.1mm,超出电池组装 ±0.05mm 的精度要求;

控制逻辑割裂:工控机无法通过实时位置数据触发执行机构动作(如 AGV 小车到达指定工位后,工控机无法立即下发 “停止定位” 指令),工序衔接延迟超 1.5 秒,产线节拍效率降低 12%;

系统整合度低:编码器数据与工控机监控数据分属两个独立网络,运维人员需同时操作编码器管理软件与工控机监控平台,当出现位置偏差异常时,故障定位耗时超 30 分钟,影响产线稼动率。

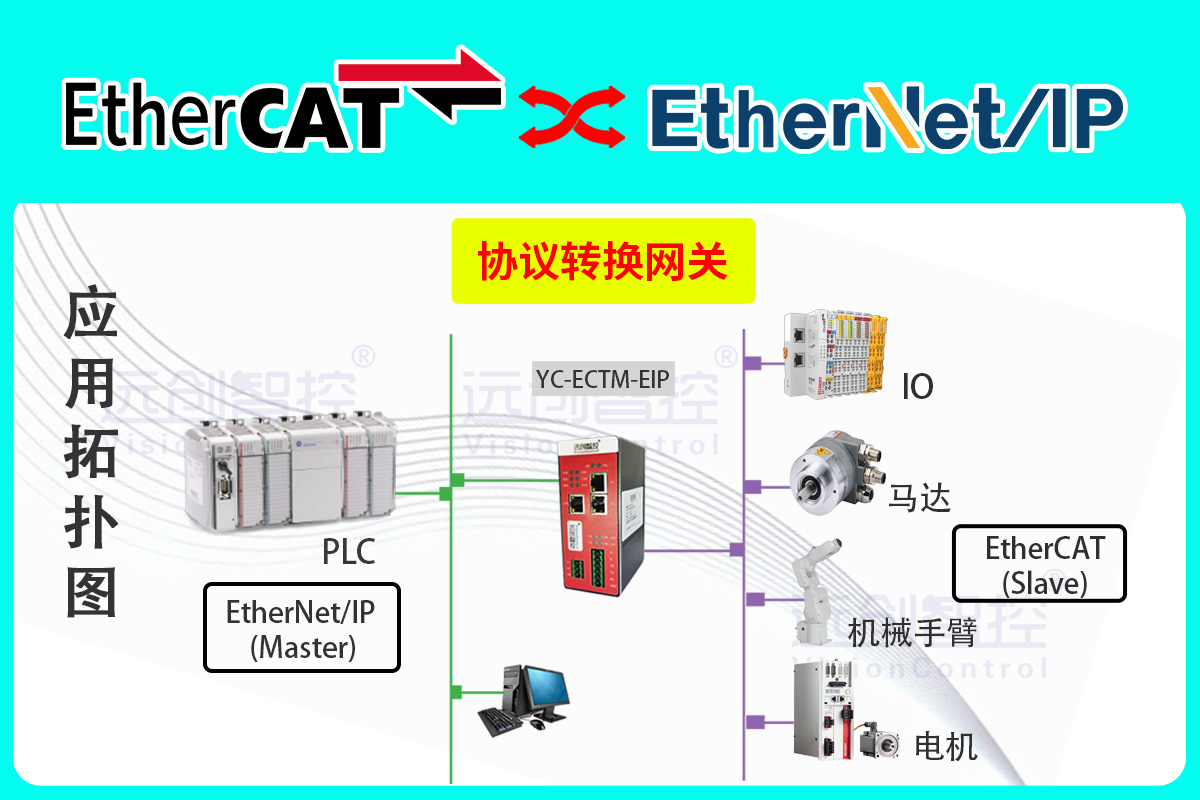

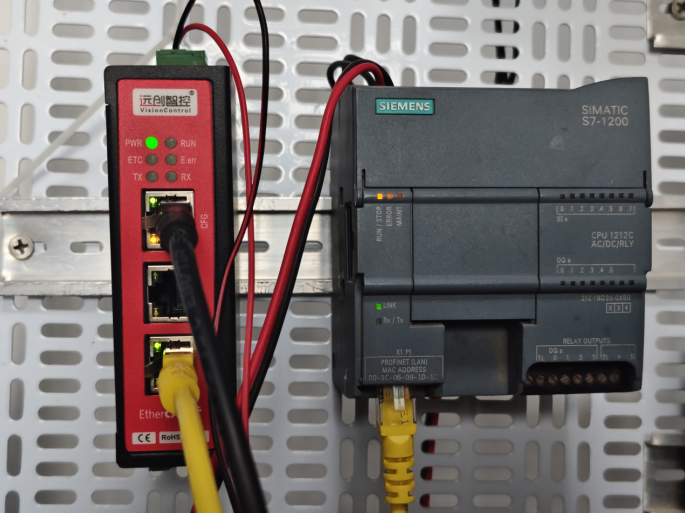

经技术选型,采用远创智控 YC-ECTM-EIP 网关作为协议转换中枢,构建 “EtherCAT 编码器 - 网关 - EtherNet/IP 工控机” 的一体化通讯架构,解决协议异构问题,实现数据双向交互与产线协同控制。

二、技术方案与系统部署

(一)硬件架构与网络拓扑

部署 2 台远创智控 YC-ECTM-EIP 工业网关(每台管理 4 台编码器,互为冗余备份),搭建三层通讯网络:

EtherCAT 侧(网关为主站):

网关通过 EtherCAT 总线连接 8 台编码器,配置 EtherCAT 主站参数:通讯周期设为 1ms,同步模式启用 “分布式时钟”,确保所有编码器数据采集时间偏差<100ns;

统一规划编码器 EtherCAT 从站地址(1-8 号),将位置数据(32 位整数)、速度数据(16 位整数)、故障状态(8 位开关量)映射至网关的 EtherCAT 数据缓冲区。

EtherNet/IP 侧(网关为从站):

网关通过工业交换机接入工控机的 EtherNet/IP 网络,配置 IP 地址 192.168.0.10(与工控机同网段),设备名称设为 “ENCODER-GW”;

导入网关 EtherNet/IP 从站 EDS 文件至工控机监控系统,分配 256 字节输入缓冲区(存储编码器上传数据)与 128 字节输出缓冲区(存储工控机下发指令)。

(二)协议转换与参数配置

协议转换网关双向数据映射设置:

通过远创智控专用配置软件(YC-Gateway Config)建立数据映射关系:

EtherCAT 侧:编码器位置数据(0x6000)→ 网关输入寄存器 % IW100,速度数据(0x6001)→ % IW102,故障状态(0x6002)→ % IX104.0-% IX104.7;

EtherNet/IP 侧:工控机下发的 “清零指令”(% QW200=0x01)→ 网关输出寄存器 0x7000,触发编码器位置清零;

启用 “数据变化触发” 机制:当编码器位置变化量超过 0.5μm 或故障状态改变时,网关模块立即向工控机上传数据,避免无效数据传输占用带宽。

工控机监控逻辑开发:

实时数据监控:在 FactoryTalk View 中开发编码器数据可视化界面,实时显示各编码器的位置、速度曲线,设置位置偏差预警阈值(±0.03mm),超限时弹出红色报警窗口;

双向控制逻辑:当工控机检测到AGV小车到达目标位置(编码器位置 = 设定值),自动向网关下发 “停止指令”(% QW201=0x02),通过网关控制线性模组停止运行;

故障诊断功能:若编码器反馈故障状态(% IX104.0=1),工控机自动记录故障时间、位置数据至本地数据库,并触发声光报警(连接工控机 COM 口的报警灯)。

冗余与异常处理机制:

两台网关配置 “热备模式”,通过 RS485 通讯实现心跳检测(每 500ms 交互一次状态信息),当主网关故障时,备用网关在 10ms 内自动接管所有编码器通讯,无数据丢失;

网关内置 Watchdog 定时器,若 500ms 未收到工控机通讯信号,自动将编码器故障状态置位,并通过硬接线输出信号(DO1)触发产线急停,避免设备失控。

三、应用成效与技术价值

(一)核心指标优化

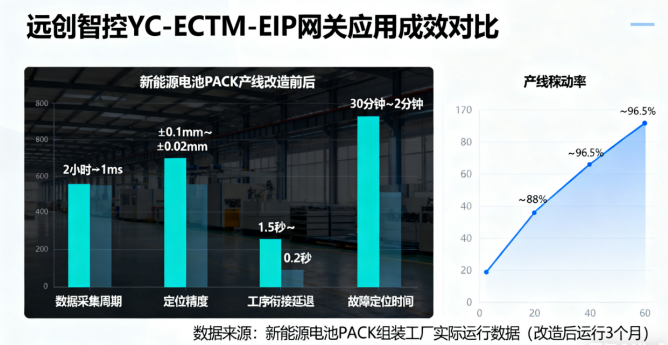

通讯实时性与精度显著提升:

编码器数据采集周期从原人工导出的 2 小时缩短至 1ms,工控机与编码器双向数据交互延迟<5ms,产线定位精度波动范围缩小至 ±0.02mm,满足电池组装高精度要求;

工序衔接延迟从 1.5 秒降至 0.2 秒,产线节拍效率提升 15%,单日电池 PACK 组装产能增加 300 台。

故障处理效率大幅提高:

编码器故障定位时间从30分钟缩短至2分钟,通过工控机可直接查看故障编码器位置与历史数据,运维效率提升 90%;

网关冗余机制使通讯中断率降至 0.001% 以下,产线稼动率从 88% 提升至 96.5%。

系统整合与管理成本优化:

实现编码器数据与工控机监控系统的无缝整合,运维人员无需切换多套软件,人力成本降低 20%;

历史数据存储周期延长至90天,支持产线工艺参数追溯与优化,为后续引入AI视觉检测系统预留数据接口。

(二)远创智控 YC-ECTM-EIP 网关核心优势

协议兼容性强:同时支持EtherCAT主站与 EtherNet/IP 从站功能,无需额外添加协议转换模块,适配主流编码器、伺服驱动等EtherCAT设备;

工业级稳定性:工作温度范围 - 40℃~70℃,支持 IP30 防护,内置 ±4kV 静电防护与 ±2kV 浪涌防护,适应工厂粉尘、振动等复杂环境;

配置便捷性高:通过图形化配置软件完成数据映射,无需编写复杂代码,新设备接入时仅需添加从站地址,部署周期缩短至 1 天。

四、行业延伸与未来拓展

该方案已在汽车零部件焊接、3C 产品精密组装等行业推广应用,未来可结合以下技术实现升级:

边缘计算赋能:集成边缘计算网关功能,对编码器数据进行实时滤波、偏差分析,提前预警设备磨损风险,实现预测性维护;

云端协同管理:通过网关将编码器数据上传至工业互联网平台(如阿里云 IoT),支持多工厂产线数据汇总分析,实现远程监控与工艺优化;

多协议扩展:基于网关的模块化设计,后续可添加 Profinet、Modbus TCP 等协议模块,实现与 PLC、传感器等更多设备的互联互通。

远创智控 YC-ECTM-EIP 网关以协议转换为核心,打破了 EtherCAT与EtherNet/IP 设备的通讯壁垒,为工厂自动化控制系统的整合提供了高效、可靠的解决方案,助力企业实现从底层数据采集到上层智能管理的全流程自动化升级。