攻克 PCB 高低差字符检测痛点!维视自聚焦系统解锁电子制造智能新范式

前面的系列文章中咱们介绍了维视智造最新的DDS-DOF系列“自聚焦视觉融合缺陷检测系统,它以液态聚焦镜头、智能融合算法为核心技术,特别适用于具有一定的高度差、需要“自动聚焦”的表面检测场景,今天,我们一起来看一个利用这一产品解决实际问题的真实案例。

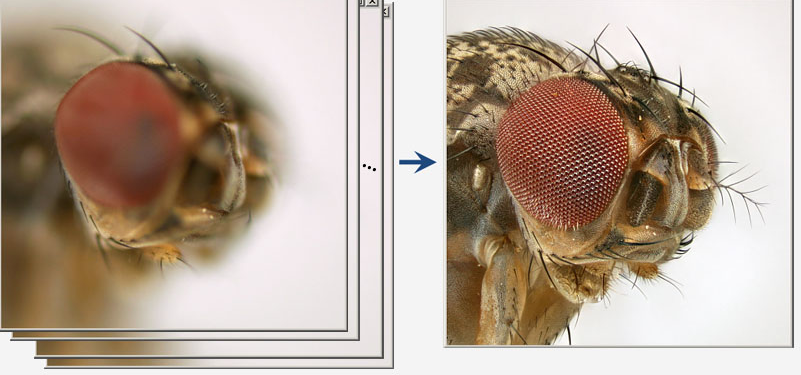

自聚焦系统原理示意

-

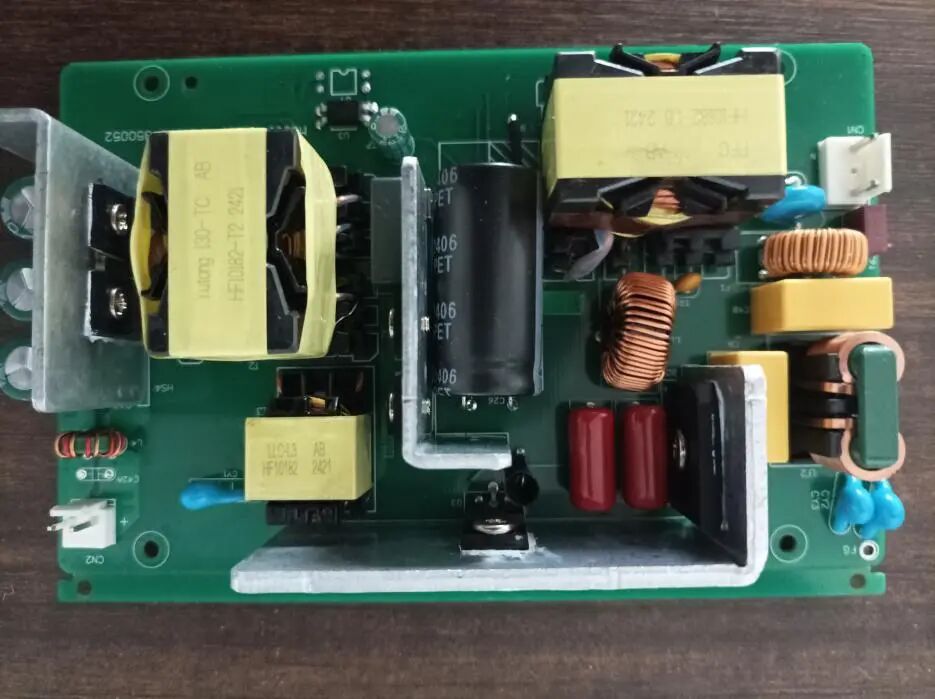

客户类型:某PCB 板制造企业。

-

行业痛点:字符印刷高低差致漏检误检;多型号切换参数调试繁琐、耗时易错;多工位检测效率低下;人工记录数据追溯困难。

-

解决方案:维视智造自聚焦视觉融合缺陷检测系统(DDS-DOF 系列)。

-

核心成果:检测效率提升 300%,误检率从 1.2% 降至 0.05%,单工位替代 3 个传统工位,年省设备与人工成本超百万,带动 4 个后续检测场景升级。

一、字符识别:PCB 全生命周期的 “关键密码”

PCB 板元器件上的字符,绝非简单的标识符号,而是贯穿电子制造、检修、管理全流程的 “关键密码”。从生产环节的精准装配指导,到后续维修过程的快速故障定位,再到产品全生命周期的追溯管理,字符识别的清晰度与准确性直接决定了产品质量管控、生产效率提升与运维成本优化。

然而,当前 PCB 字符检测却面临多重行业瓶颈,成为制约产线升级的关键阻碍:

-

高低差字符成像难题:受印刷工艺、元器件本身的高低差等因素影响,字符与基板、字符与阻焊层间常存在高低差。传统检测设备镜头景深有限,需配备多个镜头或设置多个检测工位分别拍摄,既增加设备采购与场地占用成本,又延长检测周期,更易因景深不足导致字符模糊,引发漏检、误检问题。

-

多型号切换效率低:电子终端产品迭代加速,PCB 板型号更新频率持续提升,不同型号产品的字符位置、尺寸、高度存在显著差异。传统检测设备需人工重新调整聚焦参数、校准检测区域,每次切换平均耗时 20-30 分钟,严重制约生产线柔性生产能力,难以适配多品种、小批量的生产需求。

-

检测数据追溯难:传统检测模式多依赖人工记录检测结果,数据易出现错误、丢失等问题,无法实现检测结果的精准追溯与良率的实时统计分析,给产品质量管控带来极大挑战。

二、破局方案:核心技术打造精准高效检测新体验

针对 PCB 高低差字符检测的核心痛点,维视智造在方案中选用了最新推出的自聚焦视觉融合缺陷检测系统(DDS-DOF 系列),以三大核心技术为支撑,结合人性化设计,实现单工位全流程精准检测,重新定义 PCB 字符检测标准。

(一)核心技术赋能,直击行业痛点

-

液态聚焦镜头:焦点调整响应速度达到毫秒级,可快速适配不同高度的字符拍摄需求,无需频繁更换镜头或调整工位,轻松应对字符高低差难题。

-

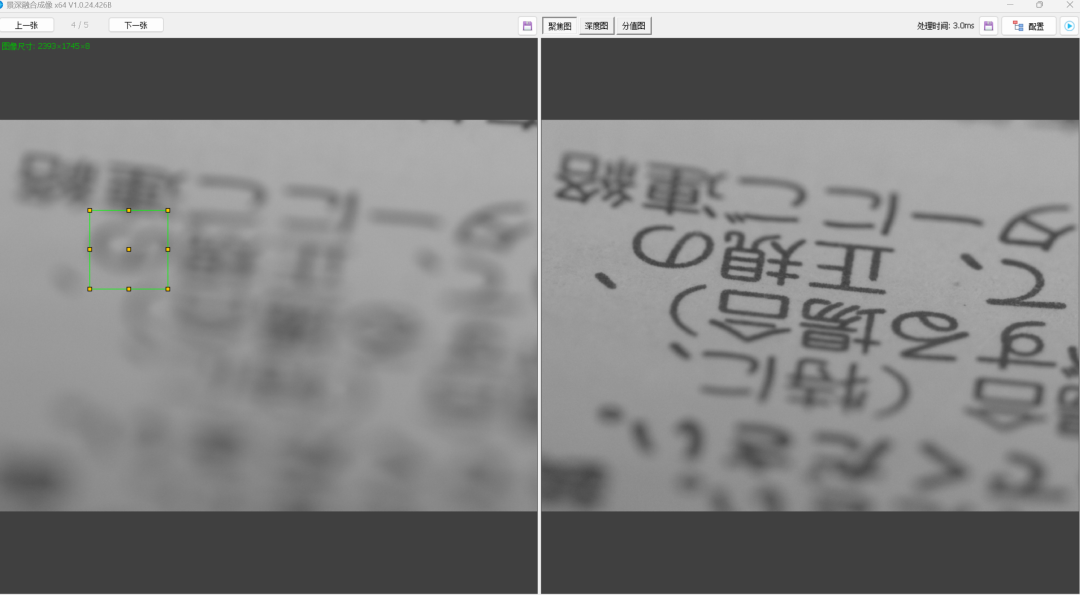

景深融合技术:支持 2-16 张不同景深处的图像融合,系统智能筛选每张图像的 “最清晰区域”,最终合成一张全高度字符清晰的检测图,检测精度达微米级,无论是基板表面的型号字符,还是阻焊层上的参数标识,都能清晰呈现。

-

智能参数匹配算法:创新实现焦点参数与工程文件绑定功能,不同型号 PCB 板的检测参数可预设为独立工程文件。当生产线切换产品时,只需调用对应工程文件,系统即可自动加载匹配的聚焦参数、检测区域等设置,无需人工干预,大幅提升切换效率。

-

多类型高清相机:标配 5 款静态相机、12 款飞拍相机,能够精准捕捉字符细微特征,为检测精度提供坚实保障。

-

全集成通讯模块:全面集成 IO、TCP 自由口、各类 PLC 协议、扫码枪、读卡器等通讯方式,可直接与产线现有设备无缝对接,检测数据实时上传 MES 系统,打通数据流通壁垒。

(二)实施亮点突出,落地使用更便捷

-

安装便捷:无需对现有产线进行大规模改造,可在现有工位直接加装设备,3 天内即可完成安装调试与人员培训,快速投入生产使用,降低企业升级成本与时间成本。

-

操作简单:系统操作界面采用可视化设计,参数调整直观易懂,检测人员仅需 15 分钟即可掌握基本操作与参数设置方法,无需专业技术背景,降低人员培训门槛。

-

数据可溯:检测结果实时同步上传至 MES 系统,产品合格状态、检测时间、产品型号等信息随时可查,系统自动生成良率统计报表,为企业质量管控与生产优化提供数据支撑,实现全流程可追溯、可管控。

三、应用成果:效率与价值双重飞跃,推动智能升级

维视智造自聚焦视觉融合缺陷检测系统(DDS-DOF 系列)的落地应用,为客户带来全方位的价值提升,不仅解决了当下的检测难题,更成为企业智能化升级的重要跳板。

(一)核心指标全面优化

引入维视智造自聚焦系统后,企业检测效率与质量显著提升,具体数据如下:

| 指标 | 使用前 | 使用后 | 变化 |

| 单件检测时间 | 12秒/件 | 3秒/件 | ↓75% |

| 检测误检率 | 1.2% | 0.05% | ↓95.8% |

| 型号切换时间 | 20-30分钟/次 | ≤100毫秒/次 | 大幅缩短,实现快速切换 |

| 检测工位数量 | 3个 | 1个 | 减少2个,节省空间与设备成本 |

(二)带动多场景智能升级

该系统在字符检测场景的成功应用,让客户充分认可维视智造的技术实力与服务水平。后续客户将发动机控制板线路检测、电子元器件焊点检测、柔性 PCB 板弯折处字符检测等 4 个场景的升级需求交由维视智造,以点带面逐步实现全流程智能化检测,加速企业数字化转型进程。

四、总结:以字符检测为起点,开启电子制造智能新征程

在电子制造向 “高精度、柔性化、智能化” 转型的浪潮中,PCB 字符检测作为关键环节,承载着行业对检测效率、质量与柔性生产的核心诉求。维视智造自聚焦视觉融合缺陷检测系统(DDS-DOF 系列)凭借液态聚焦、景深融合、智能参数匹配等核心技术,成功打破 PCB 字符检测瓶颈,不仅为企业解决当下的检测难题,更搭建起智能化检测的基础框架。

跟案例中的高低差字符检测场景类似的需求还有很多,食品/药品/化妆品瓶子上弧面喷印的字符,传统视觉方案很难一次成像清晰;在检测精密零件(如齿轮、芯片、连接器等)时,零件表面可能存在多个不同高度的特征或缺陷;PCB板质量检查过程中,PCB板上的元器件高度不一,焊点、引脚等可能位于不同平面;透明或半透明材料缺陷检测时,镜片、玻璃、薄膜等材料的表面或内部缺陷(如划痕、气泡、杂质)可能位于不同深度;而我们的自聚焦系统可以轻松的解决这些问题,以一敌多,又高级又高效。如果您的企业正面临上述问题,欢迎来电咨询,借助维视智造的专业技术方案,从解决一个小问题入手,逐步推进智能检测升级,实现生产效率与产品质量的双重提升,在行业竞争中抢占先机,我们随时准备为您服务!