《用于触觉感知的电阻式传感器技术的最新进展》IEEE SENSORS 2022综述文章解读

目录

一、先搞懂:这篇文章为啥重要?

二、模仿人类皮肤:触觉感知是什么?

三、怎么判断传感器好不好用?

四、核心:怎么让传感器更厉害?

第一招:选对材料(材料设计)

1. 传统材料:金属和半导体

2. 新型材料:导电复合材料(重点!)

3. 更特别的材料:液态金属、离子溶液

第二招:设计好结构(结构设计)

1. 宏观结构:肉眼能看到的大形状

(1)应变片做 “曲折形”

(2)设计 “易变形结构”:悬臂梁、桥、膜

(3)优化 “接触界面”:让接触面积随压力变

2. 微观结构:纳米 / 微米级的小形状

(1)电子接触理论:靠微观凸起的接触面积变化

(2)隧道理论:靠电子 “跳” 过绝缘层

五、实际用的时候,传感器会遇到啥问题?

六、信号不准怎么办?

七、怎么把很多传感器拼成 “电子皮肤”?

1. 硅基集成:分辨率高但不软

2. 柔性集成:软但有串扰

(1)物理方法:隔离像素

(2)电学方法:用 “有源矩阵”(集成 FET)

八、总结与未来方向

1. 现在的进展

2. 未来要解决的 3 个关键问题

一、先搞懂:这篇文章为啥重要?

现在机器人越来越多,比如手术机器人要摸软 tissue、VR 手套要感知手的动作,都需要 “触觉”—— 就像人靠皮肤判断物体软硬、纹理一样,机器人得靠 “电子皮肤”(触觉传感器)。

“电阻式” 触觉传感器,因为它比其他类型(比如电容式、压电式)更实用:结构简单、好做、读数直接、灵敏度高。比如电容式容易受干扰,压电式测不了静态压力(比如一直按住的力),而电阻式能避开这些坑。

关键原理 ——“压阻效应”:1856 年开尔文发现,材料受压后电阻会变。这个变化能用公式算:\(\Delta R/R_{0}=(1+2\nu )\varepsilon +\Delta \rho /\rho\):

- \(R_0\):没压力时的电阻(比如传感器 “没摸东西” 时的基础电阻);

- \(\nu\)(泊松比):材料受压时 “变胖” 和 “变矮” 的比例(比如海绵压下去,上下变薄、左右变宽,这个比例就是泊松比);

- \(\varepsilon\)(应变):材料变形的程度(压得越狠,应变越大);

- \(\Delta \rho\):材料本身电阻率的变化(有些材料受压后,内部导电能力会变)。

简单说:电阻变化来自两方面 —— 要么材料形状变了(比如压弯了),要么材料本身导电能力变了(比如内部导电通路多了)。

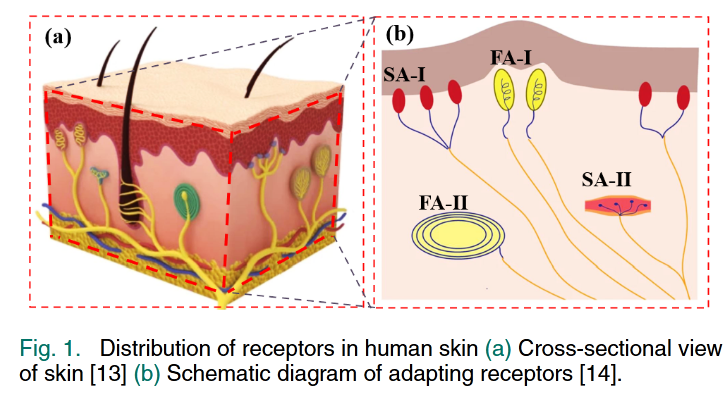

二、模仿人类皮肤:触觉感知是什么?

要做 “电子皮肤”,得先学人类皮肤怎么工作。文章说,人类皮肤有 4 种 “触觉感受器”,就像 4 种 “小传感器”,图 1 就是它们的样子:

图 1a:皮肤的横截面,能看到感受器藏在不同深度;

图 1b:4 种感受器的示意图,分 “慢适应(SA)” 和 “快适应(FA)” 两类:

- Merkel 盘(SA-I):在皮肤表层,慢适应 —— 比如你一直按住一个硬币,它能持续感知,还能分辨硬币上的花纹(高分辨率);

- Ruffini 小体(SA-II):在深层,慢适应 —— 能感知皮肤被拉伸(比如抓握东西时的拉力);

- Meissner 小体(FA-I):表层,快适应 —— 能感知低频振动(比如摸过粗糙的桌面,手会感觉到轻微震动);

- Pacinian 小体(FA-II):深层,快适应 —— 能感知高频振动(比如手机放在口袋里的震动)。

人类指尖的感受器最密,有 241 个 / 平方厘米,能分辨 1mm 的细节(相当于能摸出纸上的细横线)。电阻式触觉传感器就是模仿这个 —— 用很多的 “传感单元” 组成阵列,像皮肤的感受器一样覆盖整个感受野。

三、怎么判断传感器好不好用?

就像买手机要看像素、续航,评价 “电子皮肤” 也要看 8 个关键指标,这些是判断它能不能用在实际场景的核心:

- 空间分辨率:传感器 “像素” 的间距(比如两个 sensing 单元之间的距离),间距越小,越能看清细节(比如能分辨物体边缘);

- 灵敏度:受压后电信号变化有多明显(公式 \(S=(\Delta R/R_0)/\Delta P\))—— 比如轻轻按一下,电阻变化率大,说明灵敏度高(能感知很轻的力,比如一片羽毛);

- 线性度:电信号和压力是不是 “成正比”—— 比如压 1N 时信号变 1,压 2N 时变 2,这样校准起来简单;如果压 2N 时信号变 3,就叫 “非线性”,不好用;

- 检测限 & 动态范围:检测限是 “最小能测的力”(比如能不能测到水滴的重量),动态范围是 “最大能测的力”(比如能不能测到人手按压的力),最好是 “既能测轻的,又能测重的”;

- 滞后:加载(按下去)和卸载(松开)时,信号是不是重合 —— 比如按到 1N 时信号是 2,松开到 1N 时信号是 1.5,这就是滞后,会导致读数不准;

- 响应时间:按下去后,多久能出稳定信号(人类皮肤是 30-50ms,传感器最好接近这个速度);

- 功耗:耗电少不多(比如可穿戴设备,耗电多了很快就没电);

- 柔韧性:能不能弯(比如贴在机器人手指、人的手腕上,弯了还能正常工作)。

灵敏度和动态范围是最关键的—— 毕竟传感器首先得 “能感知”,还得 “感知范围广”。

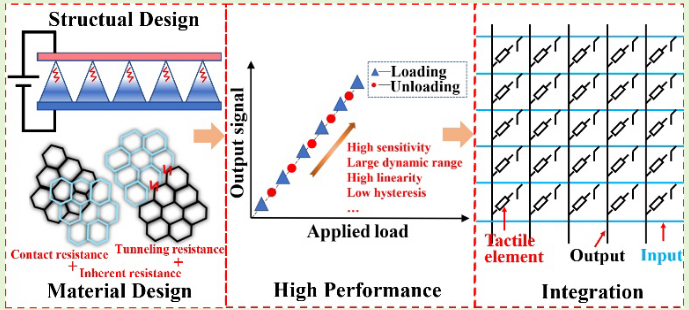

四、核心:怎么让传感器更厉害?

这是文章最重点的部分,讲了两大招:材料设计和结构设计,还配了 14 幅图,咱们一个个说。

第一招:选对材料(材料设计)

传感器的 “皮肤” 用什么做,直接影响性能。文章分了三类材料:

1. 传统材料:金属和半导体

- 金属:比如镍铬合金,靠 “形状变化” 改电阻 —— 比如把金属做成细条,压弯后长度变长、截面积变小,电阻就变大。但灵敏度一般;

- 半导体:比如硅,靠 “电阻率变化” 改电阻 —— 受压后内部电子运动变了,导电能力变了,灵敏度比金属高 100 倍(比如硅的 GF 值 —— 应变灵敏度,比金属大很多)。但硅脆,一弯就断,不好做柔性传感器。

2. 新型材料:导电复合材料(重点!)

就像 “软塑料里掺导电颗粒”—— 软塑料(比如 PDMS、PU,就是做隐形眼镜、海绵的材料)提供柔韧性,导电颗粒(比如银纳米线、碳纳米管)提供导电性。

这里有两个关键理论,帮我们理解它为啥好用:

- 渗流理论(宏观):当导电颗粒的量达到 “临界值”,颗粒会连成片形成导电通路,电阻突然变小;受压时,颗粒贴得更紧,通路更多,电阻又变小 —— 相当于 “压得越狠,导电越好”;

- 隧道理论(微观):如果颗粒没连成片,但距离很近(纳米级),电子能 “跳” 过中间的绝缘塑料(像跨栏一样),这叫 “隧道效应”;受压时颗粒距离变近,电子更容易跳,电阻变小。

比如用 PDMS 掺银纳米线,既软又导电,受压后电阻变化明显,很适合做柔性传感器。

3. 更特别的材料:液态金属、离子溶液

比如把液态金属(像汞,但无毒的镓铟合金)灌进 PDMS 的微通道里,受压时通道变形,液态金属的长度、截面积变了,电阻就变 —— 这种材料特别软,能拉很长,适合做可拉伸的传感器(比如贴在关节上)。

第二招:设计好结构(结构设计)

光有好材料不够,还得把传感器做成特定形状,放大 “变形效果”,提升灵敏度。分 “宏观结构” 和 “微观结构”:

1. 宏观结构:肉眼能看到的大形状

目标是让传感器 “受压时变形更明显”,分三个方向:

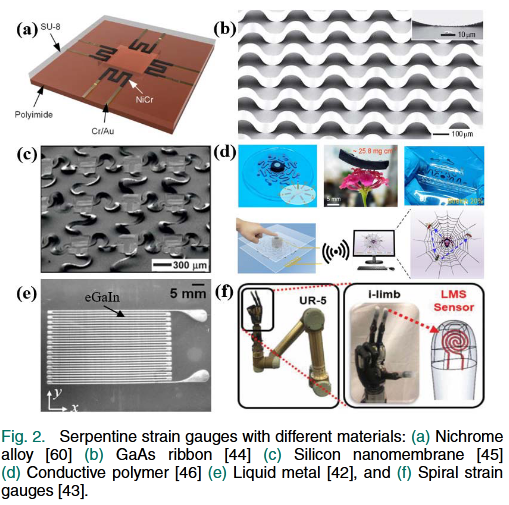

(1)应变片做 “曲折形”

比如蛇形、螺旋形(图 2a-f):把传感器的导电部分做成弯弯曲曲的,像弹簧一样 —— 轻轻一压,弯曲的地方会被拉得更长、压得更扁,电阻变化被放大,灵敏度就高了。

- 图 2d:模仿蜘蛛网的蛇形传感器(PDMS + 银纳米线 + 碳纳米管),能测到特别轻的触摸,还能判断触摸的方向(比如从左到右摸,不同位置的电阻变化不一样);

- 图 2e:液态金属做的蛇形,特别软,拉伸后也能用。

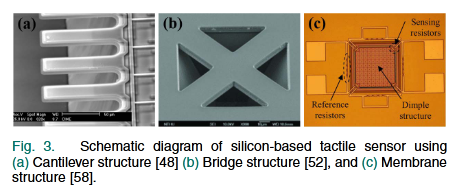

(2)设计 “易变形结构”:悬臂梁、桥、膜

这些结构能让电阻所在的位置 “变形最大化”:

硅基传感器的三种结构 ——3a 悬臂梁(像小树枝,一端固定,另一端受压会弯)、3b 桥(两端固定,中间受压会向下凸)、3c 膜(像气球皮,受压会鼓起来);但硅脆,后来改进用柔性基板(比如聚酰亚胺、PDMS)

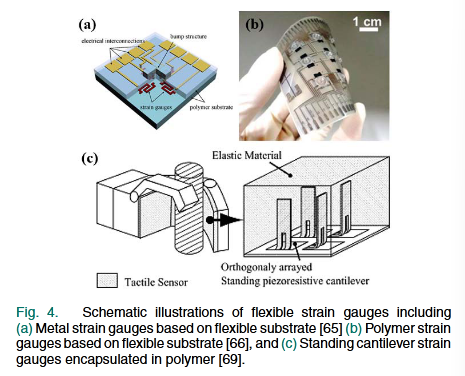

图 4a:聚酰亚胺膜上的镍铬应变片,Kim 等人做了 32×32 的阵列(像手机屏幕的像素),分辨率 500μm(能分辨很细的线);

图 4b:PDMS 涂银纳米颗粒 + 碳纳米管,灵敏度到 1%/mN(意思是 1 毫牛的力 —— 相当于 1 根头发的重量,就能让电阻变 1%);

图 4c:硅悬臂梁嵌在 PDMS 里,能测 “剪切力”(比如手搓物体的力),不用复杂计算就能判断力的方向。

(3)优化 “接触界面”:让接触面积随压力变

传感器的导电部分和电极接触,受压时接触面积变大,电阻变小 —— 通过设计接触界面,放大这个变化:

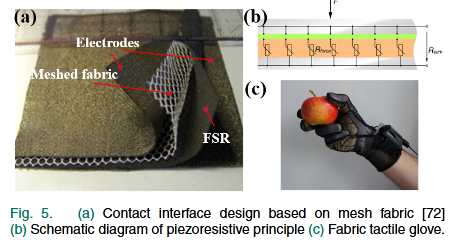

图 5:织物触觉手套(图 5c)—— 在力敏电阻(FSR)和柔性电极之间夹一层网状织物(图 5a),按压时织物变形,FSR 和电极的接触面积变大,电阻变小,能感知手的抓握力;

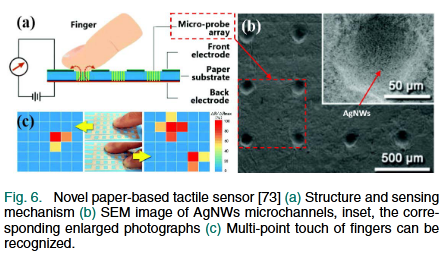

图 6:纸基传感器 —— 用硅微针在纸上扎孔,灌银纳米线溶液(图 6b 是孔里的银纳米线 SEM 图,能看到密密麻麻的纳米线),手指按的时候,接触的孔变多,总电阻变小,灵敏度 15k/N(很轻的力就能测到);

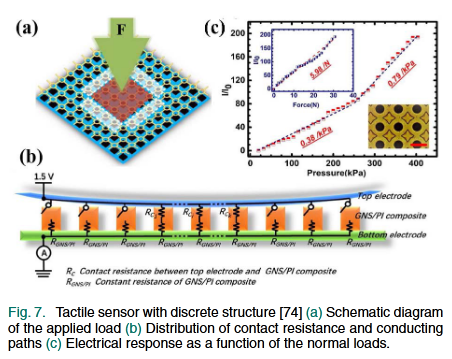

图 7:离散结构传感器(Liu 等人的设计)—— 上层金属网、中间石墨纳米片 / 聚酰亚胺电阻、下层电极,按压时金属网和电阻的接触面积扩大,并联的电阻变多,电阻变小 —— 它的动态范围特别宽(0-410kPa,既能测 15mg 的轻力,又能测重压力),低压灵敏度 0.38kPa⁻¹,高压 0.79kPa⁻¹;

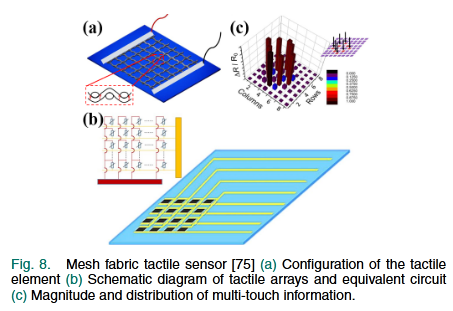

图 8:石墨烯网织物阵列 —— 用石墨烯做的网状织物,按压时网的接触面积变,灵敏度 0.02-1.1kPa⁻¹(0-100kPa),适合做大面积的电子皮肤。

2. 微观结构:纳米 / 微米级的小形状

肉眼看不到,但能让 “接触面积变化更剧烈”,灵敏度飙升。分两类原理:电子接触理论和隧道理论。

(1)电子接触理论:靠微观凸起的接触面积变化

把传感器表面做成微小的凸起(微柱、金字塔、半球),受压时凸起会贴得更紧,接触面积暴增,电阻暴跌:

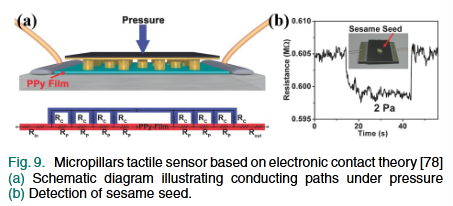

图 9:金镀层硅微柱传感器(图 9a)—— 微柱和软的聚吡咯膜接触,轻轻一压,微柱和膜的接触面积变大,电阻变小,能测到 2Pa 的力(相当于一片雪花的重量),还能检测芝麻粒(图 9b);

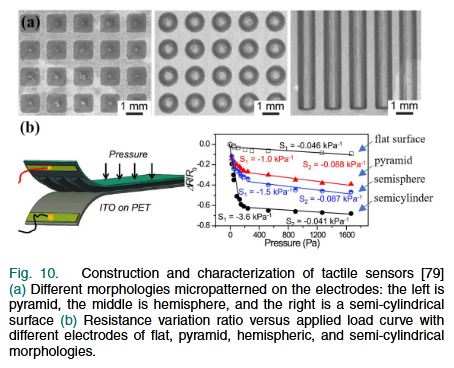

图 10:不同形貌的 PDMS(图 10a)—— 金字塔、半球、半圆柱,喷上碳纳米纤维后和 ITO 电极配对,测下来 “半圆柱” 的接触面积变化最大(图 10b 的曲线最陡),灵敏度 3.6kPa⁻¹;

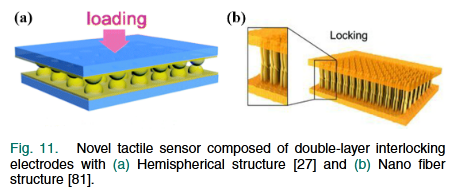

图 11:多层互锁结构 ——11a 是双层 PDMS 半球阵列(镀金属膜,上下颠倒互锁),按压时半球贴得更紧,灵敏度 12.8-196kPa⁻¹(0-100kPa);11b 是聚氨酯纤维镀铂,靠范德华力互锁,轻微压力就有很多重叠,信号大;

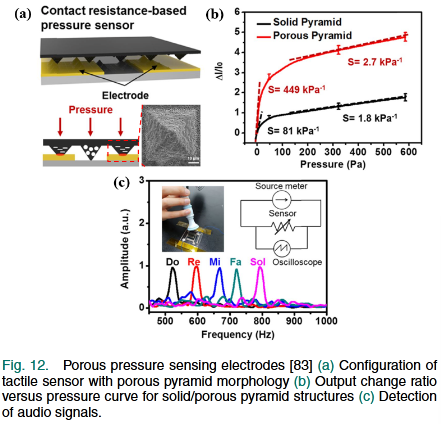

图 12:多孔金字塔 —— 在 PDMS 金字塔里掺聚苯乙烯颗粒,腐蚀掉后形成微孔(图 12a),表面镀聚吡咯,受压时微孔会变形,接触面积变化更大,灵敏度 449kPa⁻¹,还能检测音频信号(图 12c);

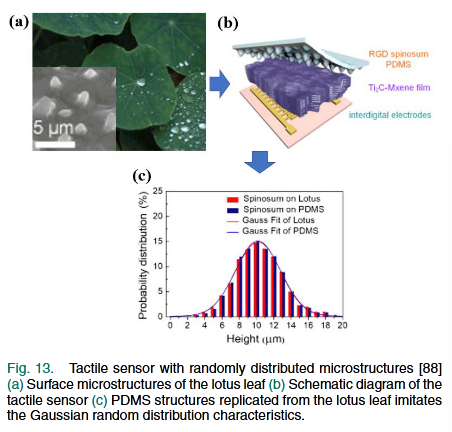

图 13:仿生随机结构 —— 模仿荷叶表面的随机凸起(图 13a),用 Ti3C2-MXene 膜(一种导电材料)和荷叶复制的 PDMS 层(图 13c,凸起高度随机),这种结构在宽压力范围都有高灵敏度:低压(0-5.75kPa)507kPa⁻¹,中压(5.75-12kPa)224kPa⁻¹,高压(12-40kPa)25kPa⁻¹—— 比整齐的金字塔好,因为整齐的凸起压到一定程度就贴满了,灵敏度会下降,而随机的能逐步接触。

(2)隧道理论:靠电子 “跳” 过绝缘层

微观结构是纳米级的,导电颗粒没接触,但距离近,电子能 “跳” 过去(隧道效应),受压时距离变近,跳得更容易,电阻变小:

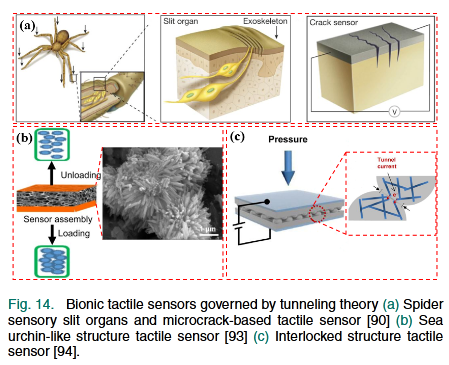

图 14a:模仿蜘蛛的裂纹传感器 —— 蜘蛛腿上有裂纹,能感知振动;科学家在柔性基板镀铂膜,预拉伸出纳米裂纹(图 14a 右边),受压时裂纹变窄,电子更容易跳过去,GF 值(应变灵敏度)高达 2000,是硅的几十倍,能测 5Pa 的力和位置;

图 14b:海胆状 Fe2O3/C/SnO2 材料 —— 放射状的纳米结构,受压时分支距离变近,电子容易跳,灵敏度 35-680kPa⁻¹(0-160kPa);

图 14c:模仿人表皮 - 真皮层的互锁球形结构(CNT/PDMS)—— 球形凸起互锁,受压时球形间距变近,电子跳得更容易,能测多方向的力(比如上下压、左右搓)。

五、实际用的时候,传感器会遇到啥问题?

实验室里传感器测的是 “静态力”(比如慢慢按、一直按),但实际用的时候,力是 “动态的”(比如机器人反复抓东西、可穿戴设备贴在关节上动来动去),这时候会出现一个大问题:滞后。

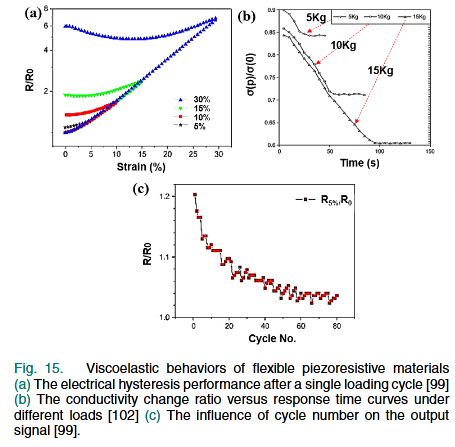

图 15 就是滞后的表现:

图 15a:加载(按下去)和卸载(松开)的曲线不重合 —— 按到 10kPa 时信号是 0.8,松开到 10kPa 时信号是 0.7,差了 0.1,这就是滞后;

图 15b:负载越大,响应时间越长 —— 压 5kg 比压 15kg 的响应快,因为材料变形需要时间;

图 15c:循环次数越多,信号越飘 —— 按 100 次后,同样压力下的信号比第一次小,说明稳定性差。

原因主要是聚合物的粘弹性—— 就像橡皮泥,压下去不会马上弹回来,会有 “记忆”;还有导电填料和基板的附着力差,压多了填料会滑动,导致信号不准。

解决办法也有:

- 材料上:用化学键把填料和基板粘牢,或者加二氧化硅填料提高材料的 “弹性”(减少粘弹性);

- 结构上:做三明治结构(比如银纳米线夹在两层 PDMS 里),或者波浪形微通道填液态金属(变形后能快速恢复);

- 算法上:用程序补偿滞后(比如记录加载和卸载的曲线,读数时修正)。

六、信号不准怎么办?

传感器的输出信号往往不是 “线性的”—— 比如压 1N 信号变 1,压 2N 变 3,压 3N 变 6,这样根本没法准确判断压力大小,所以需要 “校准” 和 “处理数据”。

文章说,解决非线性的办法有两种:

软件方法:查 “lookup 表”(比如提前测好压力和信号的对应关系,用的时候查表)、建数学模型、用神经网络(让 AI 学信号和压力的关系);

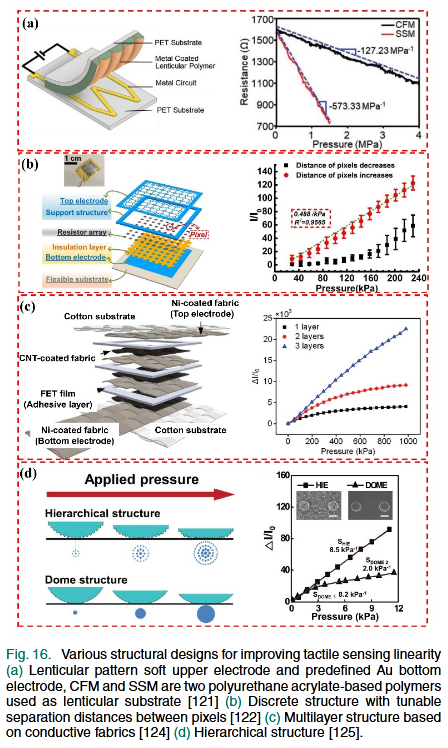

硬件方法:从设计上改进,让信号变线性(更根本),图 16 就是几种设

图 16a:带凸透镜图案的软电极 —— 上电极是凸透镜形状的软材料,下电极是 Au(金),调整金属电路为抛物线形状,让电阻和压力成正比;

图 16b:离散结构(Liu 等人的改进)—— 设计不同间距的电阻像素,按压时像素逐步接触,信号慢慢变大,线性变好;

图 16c:多层 CNT 和镍织物 —— 多层结构能分散压力,让每个层的变形均匀,信号线性变好;

图 16d:层级石墨烯 / PDMS 结构 —— 比圆顶结构(虚线)的线性好(实线更直),因为层级结构能逐步变形,不会一下子贴满。

还有新材料比如 TMDCs(过渡金属硫族化合物,比如 MoS2),本身的电学特性就线性好,适合做传感器。

七、怎么把很多传感器拼成 “电子皮肤”?

人类皮肤有上百万个感受器,传感器也需要做成 “阵列”(很多 sensing 单元拼在一起),才能测压力分布(比如知道手按在哪个位置、按了多大劲)。但集成时会遇到两个问题:分辨率低和串扰(旁边传感器的信号干扰当前传感器)。

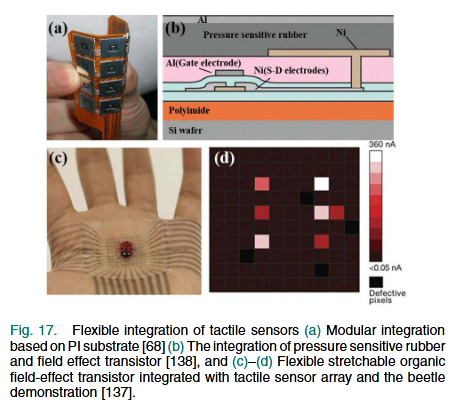

1. 硅基集成:分辨率高但不软

硅基传感器能和 CMOS 工艺(做芯片的技术)兼容,容易做成高密度阵列,图 17a 是 Shan 等人在柔性 PCB 上集成 4×4 硅传感器 —— 能弯 90 度,法向灵敏度 228mV/N(按下去的力),剪切灵敏度 34mV/N(搓动的力),还能测指纹(分辨率 50μm,和人类指尖差不多)。但硅脆,不能拉,只能轻微弯曲。

2. 柔性集成:软但有串扰

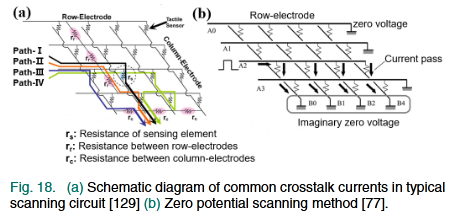

柔性传感器(比如 PDMS 做的)能贴在各种地方,但集成时容易有 “串扰”—— 比如按第 1 个像素,第 2、3 个像素的信号也会变,因为压力会扩散,或者电流会从旁边的像素流过来(图 18a)。

图 18a 是串扰的示意图:Path-I 是正常电流(按的像素),Path-II-IV 是串扰电流(从旁边的行、列电阻流过来),导致读数不准。

解决串扰的办法分两种:

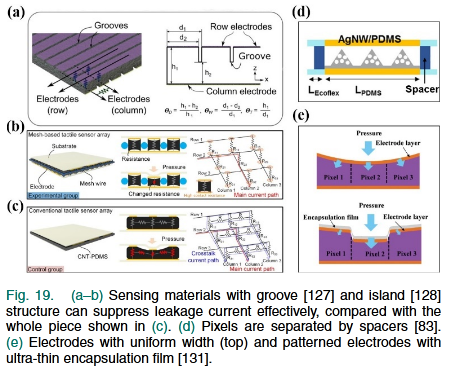

(1)物理方法:隔离像素

- 图 19a-b:把 sensing 材料切成沟槽(19a)或岛状(19b),比整片的(19c)减少漏电流(电流不会流到旁边的岛);

- 图 19d:用微柱做间隔 —— 在像素之间放小柱子,压力不会扩散到旁边像素;

- 图 19e:超薄封装的图案化电极 —— 电极是图案化的,局部容易变形,旁边的电极不变形,信号不会干扰。

(2)电学方法:用 “有源矩阵”(集成 FET)

在每个传感器像素旁边加一个场效应管(FET,像开关),图 17b-d 就是这样:

- 图 17b:Takei 的设计 —— 压力敏感橡胶和无机 FET 集成,FET 能放大信号,还能当开关,只读取被选中的像素,减少串扰,灵敏度 11.5μS/kPa,分辨率 2.5mm;

- 图 17c-d:有机 FET 集成 —— 有机 FET 软,能弯,Someya 等人做了 32×32 的阵列(7×7cm²),还能做成渔网状,更软,适合贴在机器人或人体上。

现在的柔性集成分辨率能到 “几毫米”,接近人类指尖的感知极限,但要做到更高分辨率,还需要更小的 FET 和更均匀的 sensing 材料。

八、总结与未来方向

1. 现在的进展

- 材料上:柔性复合材料(PDMS + 导电纳米材料)比传统硅、金属更软、灵敏度更高,但动态稳定性差(滞后、松弛);

- 结构上:微观结构(微柱、多孔、随机凸起)能大幅提升灵敏度,宏观结构(蛇形、悬臂梁)能优化变形;

- 集成上:有源矩阵能解决串扰,柔性集成能贴在各种表面,但分辨率还需提升。

2. 未来要解决的 3 个关键问题

- 提升灵敏度、线性度和动态范围:比如手术机器人需要 “既能测轻力(不弄伤 tissue),又能测重力(抓握器械)”,还得信号线性好,现在还做不到这么完美;

- 减少柔性传感器的滞后和松弛:可穿戴设备需要长期稳定(比如戴在手腕上测脉搏,戴一天信号不能飘),现在的材料还达不到;

- 实现高分辨率柔性集成:比如电子皮肤需要像人类皮肤一样,能分辨 1mm 的细节,现在的柔性阵列分辨率是几毫米,还得改进 FET 的大小和 sensing 材料的均匀性。