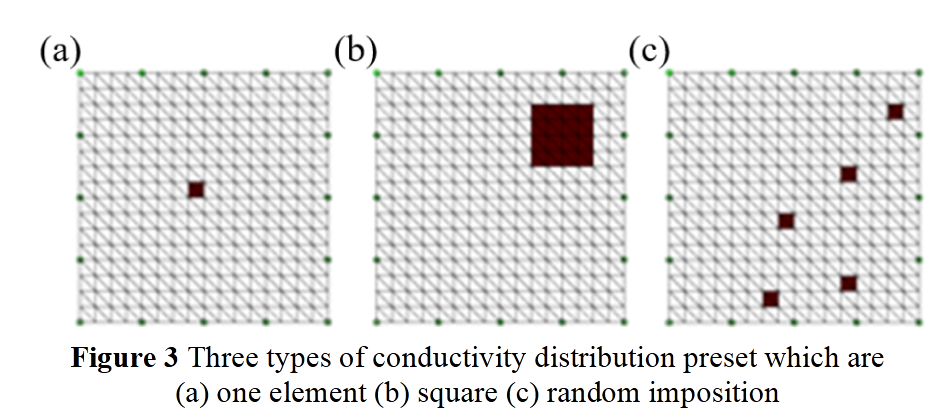

《基于电阻抗断层成像的实时软触觉传感器中的深度神经网络方法》IROS2019论文解读

目录

一、研究背景:EIT 触觉传感器的 “两难困境”

1. 机器人全身触觉的核心需求

2. EIT 技术的 “潜力”:解决布线难题

3. EIT 技术的 “困境”:精度与速度的矛盾

4. 新思路:用深度学习破局

二、核心方案:DNN 如何 “重构” EIT 触觉感知?

1. 第一步:造一个 “模拟数据集”—— 解决 “数据少” 问题

2. 第二步:设计 “高效 DNN 结构”—— 解决 “速度慢” 问题

3. 第三步:给数据 “加噪声”—— 解决 “抗噪声差” 问题

三、传感器原型:用导电织物做 “可量产的柔性皮肤”

1. 传感器结构与制作

2. 硬件电路:实现 “快速电流注入与电压测量”

四、实验验证:DNN 真的比传统方法好吗?

1. 实验 1:重建精度 ——DNN 远超线性模型

2. 实验 2:计算速度 ——DNN 实现 “实时响应”

3. 实验 3:抗噪声能力 ——DNN 更稳定

4. 实验 4:真实传感器演示 —— 能定位还能测力度

五、结论与未来方向

1. 核心结论

2. 未来改进方向

一、研究背景:EIT 触觉传感器的 “两难困境”

1. 机器人全身触觉的核心需求

在家庭、医疗等非结构化环境中,机器人需要 “全身触觉” 来实现安全的人机交互(比如避免碰撞伤人、精准抓取)。但全身触觉面临两大关键要求:

- 大面积可制造性:传感器要覆盖机器人全身曲面,不能依赖复杂工艺;

- 高耐用性:传感器需反复承受触碰、挤压,结构要稳定。

2. EIT 技术的 “潜力”:解决布线难题

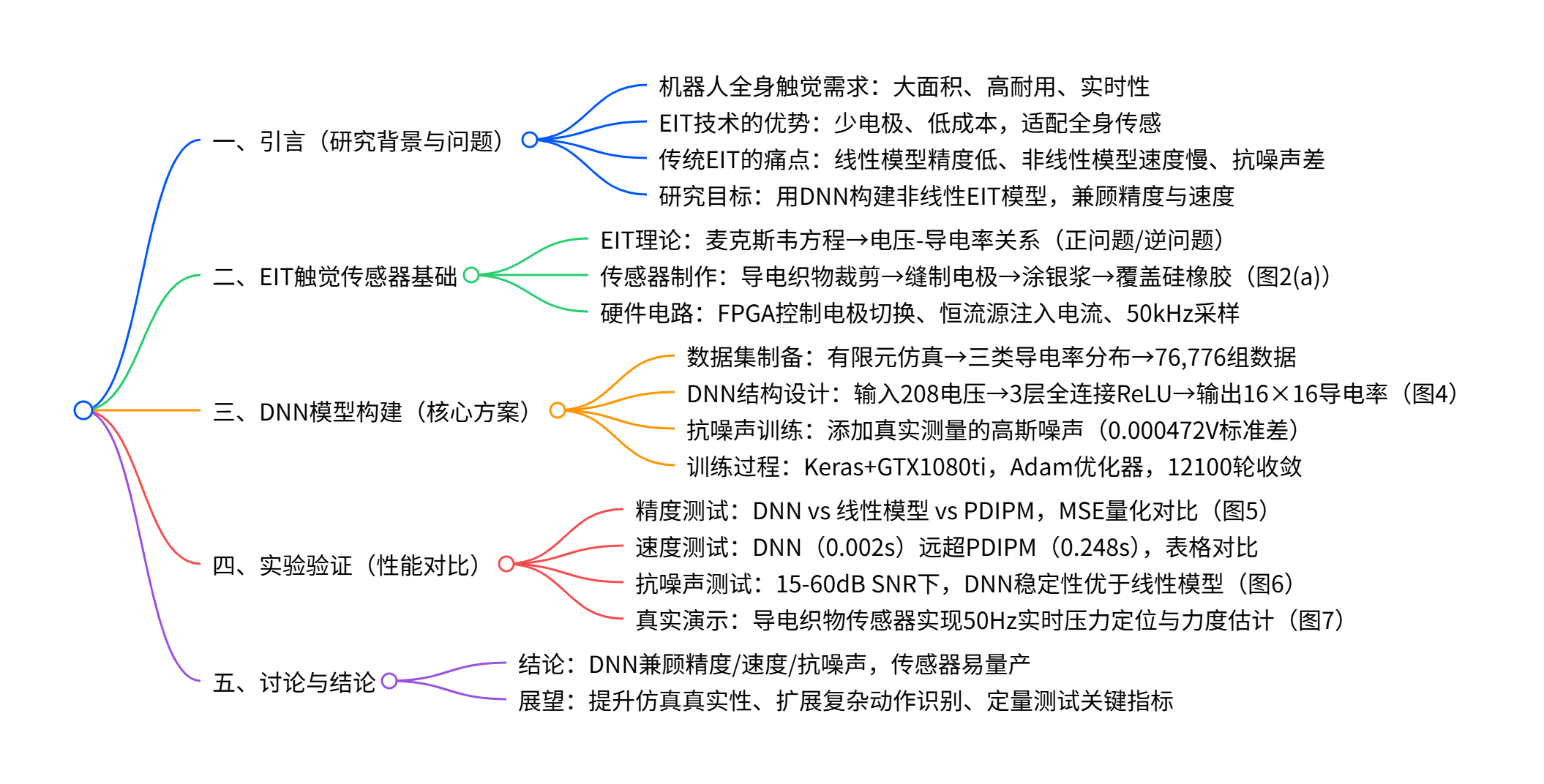

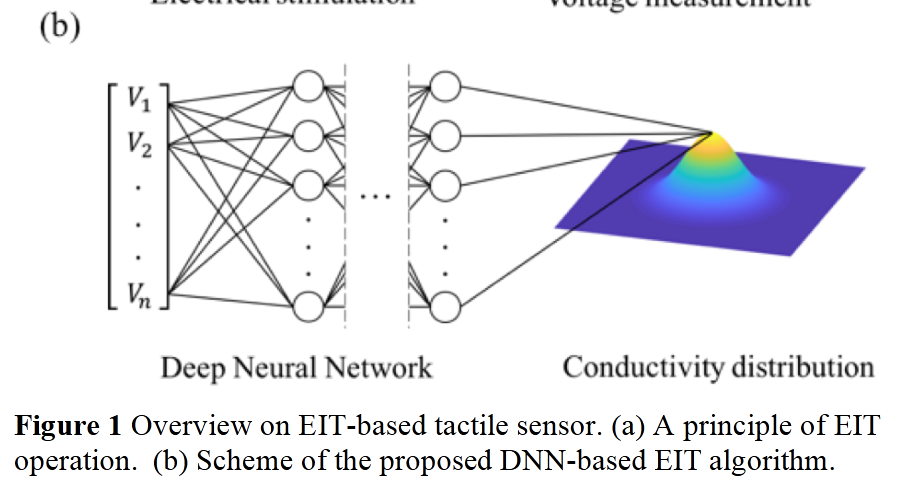

为满足上述需求,研究者引入医疗成像中的电阻抗断层成像(EIT)技术:仅在传感区域边界布置少量电极(本文用 16 个),通过 “注入电流→测量电压→反推内部导电率分布” 的流程,感知触碰位置(类似 “用电流分布‘画’出触碰点”),如图 1 (a) 所示。EIT 的核心优势是少电极、低成本—— 无需给每个传感单元单独布线,完美适配机器人全身大面积传感,且耐用性高。

3. EIT 技术的 “困境”:精度与速度的矛盾

传统 EIT 采用 “线性化模型” 处理数据(基于麦克斯韦方程推导,用雅可比矩阵映射电压变化与导电率变化),但存在致命问题:

- 精度低:线性化模型忽略了电流与电压间的非线性关系,重建的触碰位置模糊(比如把 “小范围触碰” 识别成 “大范围按压”);

- 非线性方法的缺陷:虽有非线性迭代模型(如 PDIPM)能提升精度,但计算时间长达 0.248 秒(是 DNN 的 124 倍),无法满足实时触觉需求(比如机器人需要快速响应碰撞);

- 抗噪声差:实际使用中电压测量会受干扰(如电路噪声),传统模型对噪声敏感,易出现误判。

4. 新思路:用深度学习破局

前人尝试用人工神经网络(ANN)优化 EIT,但多采用简单网络结构(如径向基函数网络),计算效率低,难以落地。本文提出用深度神经网络(DNN) 构建非线性 EIT 模型,同时解决 “精度低、速度慢、抗噪声差” 三大问题。

二、核心方案:DNN 如何 “重构” EIT 触觉感知?

本文的核心逻辑是:用 DNN “学习” 电压与导电率的非线性关系,替代传统复杂的数学推导,实现 “输入电压→输出导电率分布” 的快速精准映射,具体分为三步:

1. 第一步:造一个 “模拟数据集”—— 解决 “数据少” 问题

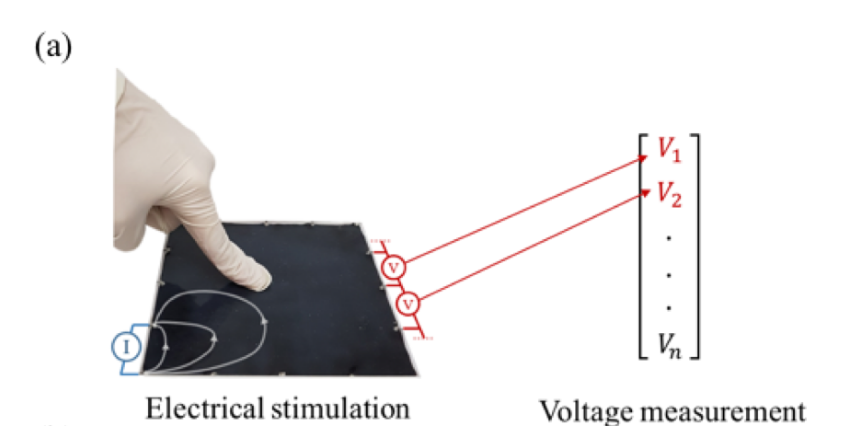

真实传感器难以采集海量训练数据(需反复按压不同位置、不同力度,耗时耗力),因此作者用有限元仿真生成数据集,流程如下:

- 仿真模型搭建:按真实传感器参数(14cm×14cm 导电织物、16 个边界电极、基础导电率 64.52μS/m)构建仿真环境,将传感区域分成 256 个精细网格;

- 生成三类导电率分布:为让 DNN 学会识别各种触碰场景,设计三种典型 “触碰模式”,每种模式对应不同的导电率变化(触碰会让局部导电率升高):

- 单点模式:单个网格导电率变化(模拟 “指尖轻触”);

- 方形模式:多个网格组成方形导电率变化(模拟 “平面按压”);

- 随机模式:随机选择网格导电率变化(模拟 “不规则触碰”);

- 扩充数据集:每种模式下调整导电率变化幅度(对应不同触碰力度),最终生成 76,776 组数据(每组含 “208 个电压值 + 对应的导电率分布”),确保 DNN 充分学习。

2. 第二步:设计 “高效 DNN 结构”—— 解决 “速度慢” 问题

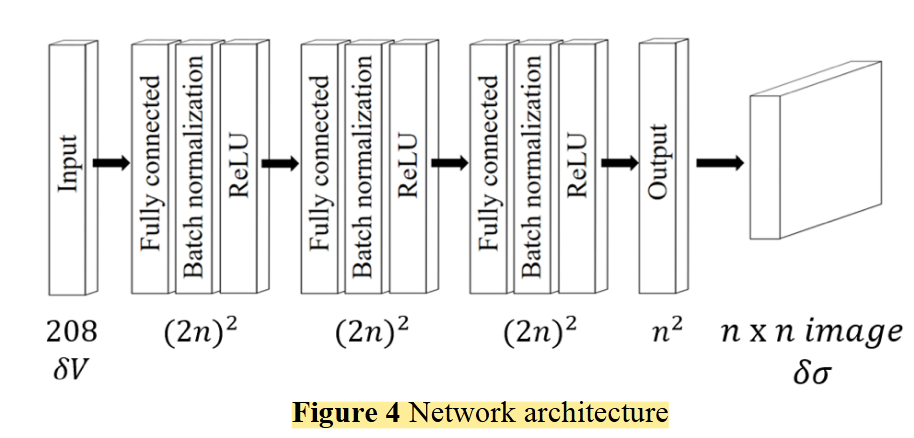

为平衡精度与速度,作者设计了轻量型 DNN,结构如图所示:

- 输入输出:输入为 208 个电压测量值(16 个电极按 “相邻模式” 注入电流,产生 208 组电压);输出为 16×16 的导电率分布(对应 14cm×14cm 传感器的触碰位置);

- 网络层数:3 层全连接隐藏层,每层神经元数量为 (2n)²(n=16,即 1024 个神经元),既保证学习能力,又避免过度复杂;

- 关键优化:

- 激活函数:用 ReLU(整流线性单元)替代传统 Sigmoid,计算速度提升 50%,还能避免 “梯度消失”(深层网络训练的常见问题);

- 初始化与归一化:用 He 初始化(适配 ReLU)确保训练稳定,每层后加批量归一化(加速收敛,减少过拟合);

- 损失函数:用均方误差(MSE)衡量 “预测导电率” 与 “真实导电率” 的差距,适合图像类回归任务。

3. 第三步:给数据 “加噪声”—— 解决 “抗噪声差” 问题

为让 DNN 在实际使用中不受干扰,训练时主动加入高斯噪声(模拟真实电路噪声):

- 先测量真实传感器的噪声水平(最大标准差 0.000472V);

- 每次训练时,随机给输入电压添加该水平的高斯噪声,让 DNN 学会 “忽略噪声、聚焦有效信号”。

三、传感器原型:用导电织物做 “可量产的柔性皮肤”

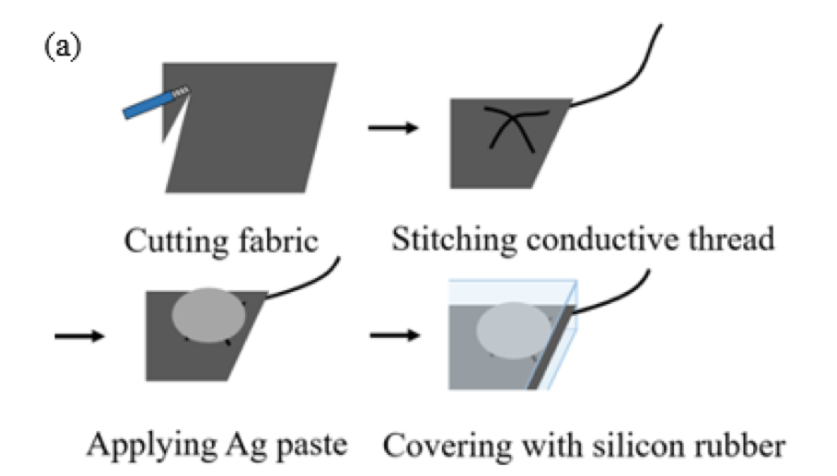

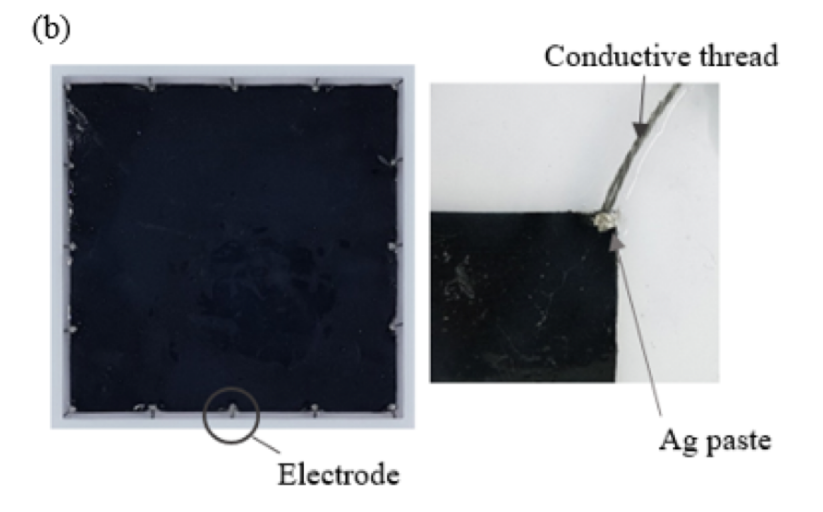

为验证 DNN 方案的实用性,作者制作了低成本、易量产的柔性触觉传感器,细节如下:

1. 传感器结构与制作

传感器仅需 4 步制作,工艺简单,适合大面积量产:

| 步骤 | 操作 | 目的 | |

|---|---|---|---|

| 1 | 裁剪导电织物 | 选用 piezoresistive 织物(压力越大,电阻越小,导电率越高),切成 14cm×14cm 方形 | |

| 2 | 缝制导电线程 | 在织物边界缝制 16 根导电线程(作为电极),间距均匀 | |

| 3 | 涂银浆 | 在电极与织物的连接处涂银浆 | 降低接触电阻,确保电流稳定传输 |

| 4 | 覆盖硅橡胶 | 在织物表面涂硅橡胶 | 绝缘(防止短路)+ 恢复形变(按压后能回弹) |

2. 硬件电路:实现 “快速电流注入与电压测量”

为配合 DNN 的实时性,设计了高速硬件系统:

- 电流注入:用恒流源(Keysight B2901A)按 “相邻模式” 给电极对注入电流(即每次给相邻两个电极通电,其他电极测电压);

- 电压测量:用 FPGA 控制器(National Instruments compactRIO)快速切换电极对,实现 50kHz 的电压采样频率(每秒测 50000 次);

- 数据传输:测量的电压数据实时传给计算机,由预训练好的 DNN 模型计算导电率分布,最终输出触碰位置与力度。

四、实验验证:DNN 真的比传统方法好吗?

作者从 “精度、速度、抗噪声、实用性” 四个维度做实验,对比 DNN 与传统模型(线性化模型、非线性迭代模型 PDIPM),结果如下:

1. 实验 1:重建精度 ——DNN 远超线性模型

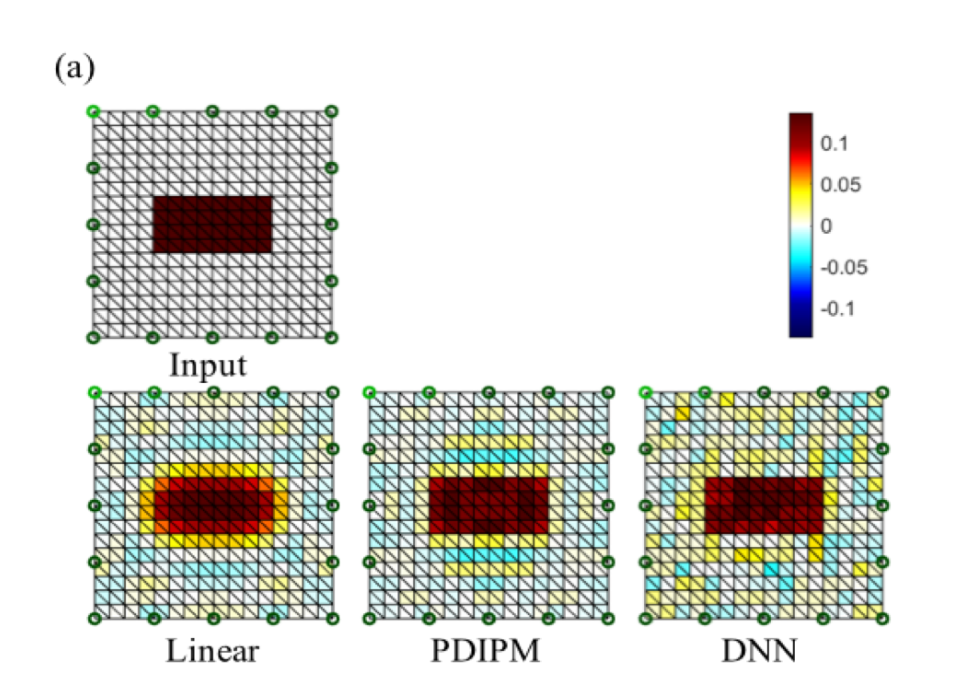

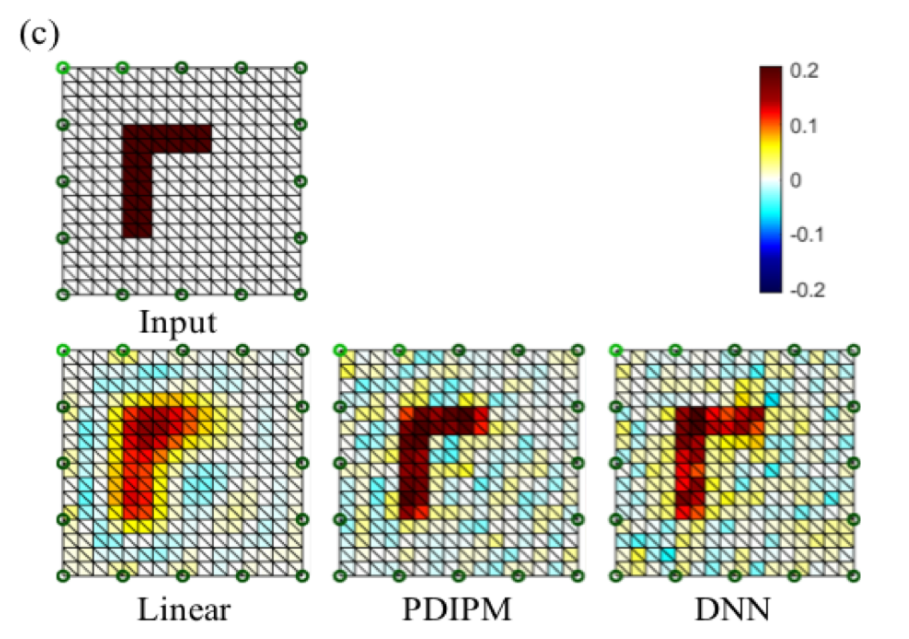

测试场景:用两种未训练过的导电率分布(简单方形、90 度弯曲复杂形状),对比三种模型的重建效果:

- 线性模型:重建结果模糊,无法准确还原形状(比如把 “弯曲形状” 变成 “不规则 blob”);

- PDIPM 模型:精度最高,但计算慢;

- DNN 模型:精度接近 PDIPM,能清晰还原方形与弯曲形状,且无明显模糊(图 5 (a)(c));

- 定量指标(均方误差 MSE):DNN 的 MSE 是线性模型的 1/3,仅比 PDIPM 高 10% 左右。

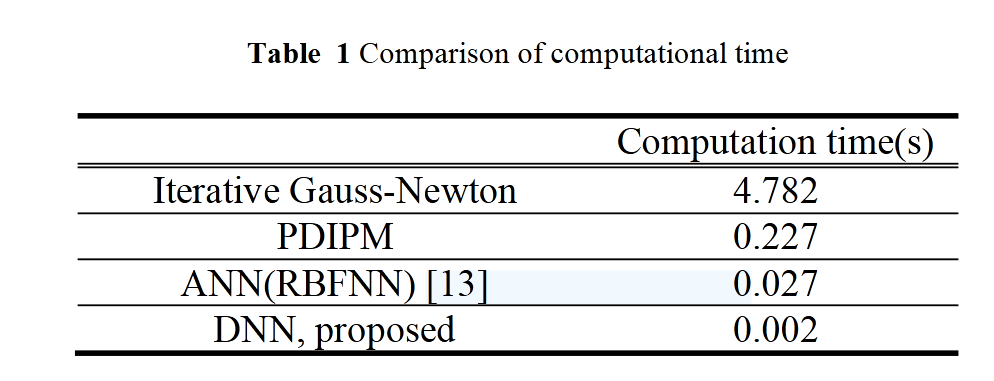

2. 实验 2:计算速度 ——DNN 实现 “实时响应”

在相同硬件(MATLAB 环境)下测试计算时间:

| 模型 | 计算时间 | 优势 |

|---|---|---|

| 线性化模型 | 0.001 秒 | 快,但精度低 |

| DNN 模型 | 0.002 秒 | 仅比线性模型慢 0.001 秒,精度大幅提升 |

| PDIPM 模型 | 0.248 秒 | 精度高,但速度慢,无法实时 |

| RBFNN(传统 ANN) | 0.01 秒 | 比 DNN 慢 5 倍 |

DNN 的速度完全满足机器人实时触觉需求(实验中实现 50Hz 帧率,即每秒更新 50 次触碰信息)。

3. 实验 3:抗噪声能力 ——DNN 更稳定

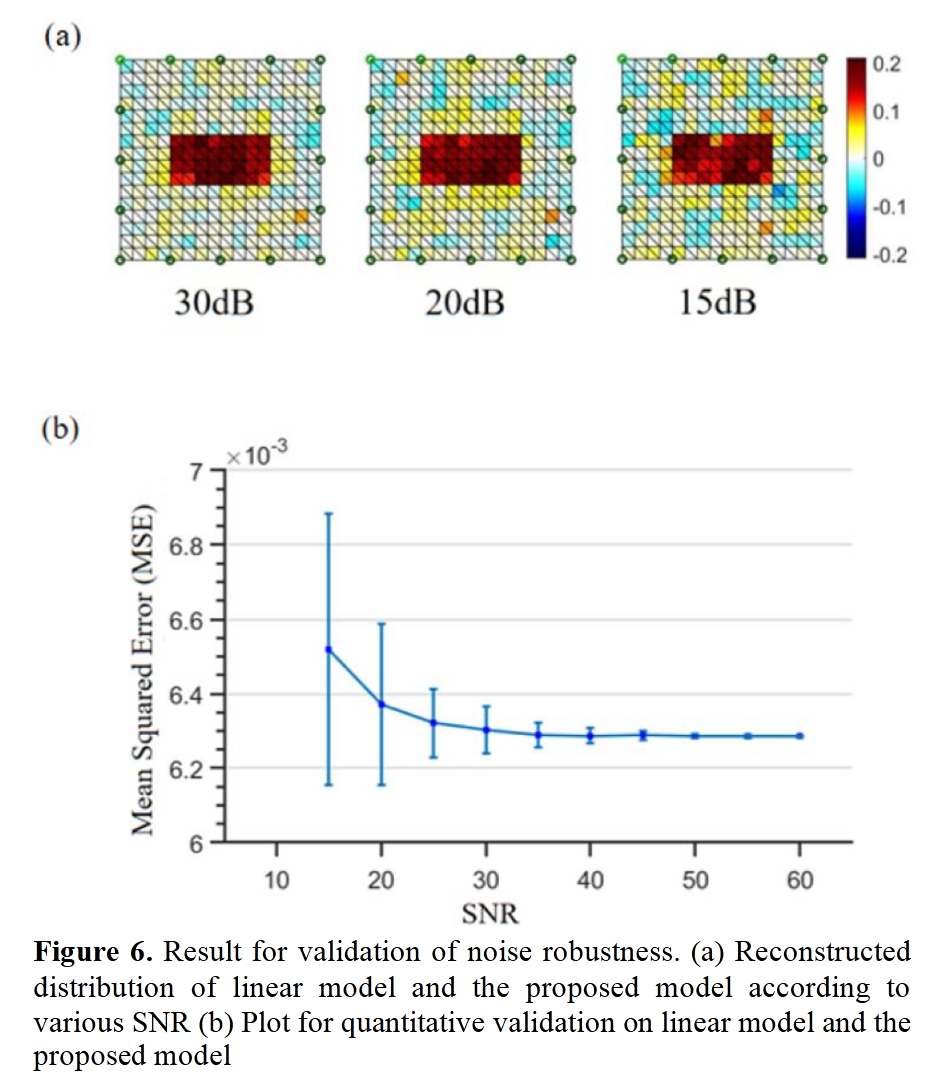

测试场景:给电压数据添加 15dB~60dB 的高斯噪声(噪声越大,SNR 越小),对比 MSE 变化:

- 线性模型:SNR 低于 30dB 时,MSE 急剧上升(误差变大);

- DNN 模型:SNR 降至 20dB 时,MSE 仍保持稳定,仅在 15dB(强噪声)时误差才明显增加(图 6);

- 结论:DNN 通过训练时的 “噪声免疫”,抗干扰能力远超传统线性模型。

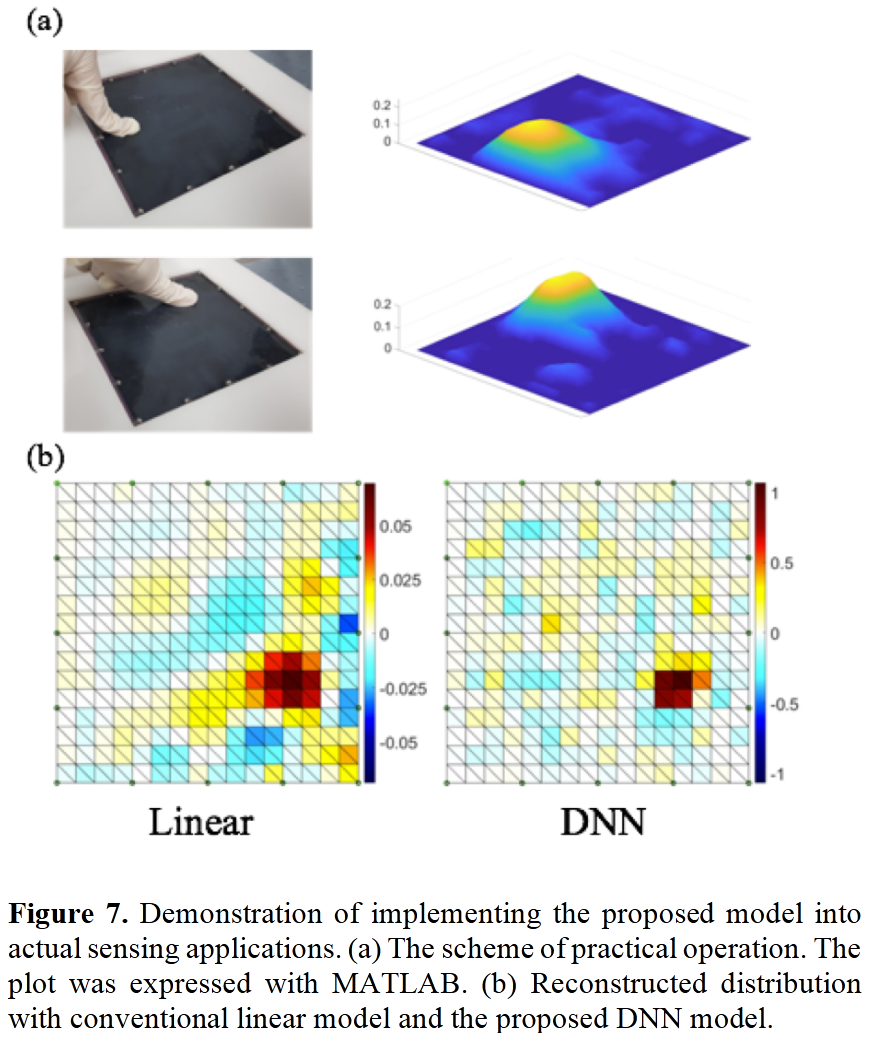

4. 实验 4:真实传感器演示 —— 能定位还能测力度

将训练好的 DNN 模型部署到导电织物传感器上,进行实际触碰测试:

- 定位能力:按压传感器不同位置,DNN 能准确输出触碰区域(图 7 (a)),且识别范围比线性模型更精准(线性模型会 “扩大” 触碰范围);

- 力度估计:通过导电率变化幅度,能区分 “轻按”(小幅度导电率升高)与 “重按”(大幅度导电率升高);

- 实时性:在 LabVIEW 环境下实现 50Hz 帧率,包含电压测量、DNN 计算、结果显示全流程,无延迟。

五、结论与未来方向

1. 核心结论

- DNN 完美解决 EIT 触觉传感器的 “精度 - 速度” 矛盾:0.002 秒计算时间 + 接近非线性迭代模型的精度;

- 仿真数据集有效:仅用仿真数据训练的 DNN,能直接迁移到真实传感器,大幅降低开发成本;

- 传感器易量产:导电织物 + 简单缝制工艺,适合机器人全身大面积部署。

2. 未来改进方向

- 提升仿真与真实的一致性:目前仿真未考虑 “电极位置偏差”“织物不均匀导电” 等真实问题,未来需在仿真中加入这些扰动,进一步提升 DNN 的鲁棒性;

- 扩展功能:当前仅能识别单点 / 多点触碰,未来可训练 DNN 识别 “滑动触碰”“旋转按压” 等复杂动作;

- 定量测试:需进一步测试传感器的 “两点辨别阈值”(最小能区分的两个触碰点间距)、长期使用的稳定性等指标。