全星质量管理 QMS 软件系统:汽车电子与芯片半导体行业的 “质量一体化管家”

全星质量管理 QMS 软件系统:汽车电子与芯片半导体行业的 “质量一体化管家”

在汽车电子与芯片半导体行业,“质量” 是企业生存的生命线 —— 汽车电子芯片需承受高温、振动等复杂工况,半导体器件精度要求达纳米级,任一质量缺陷都可能引发整车故障或产业链风险。

但当前行业质量管理面临 “环节割裂、合规严苛、客诉响应慢” 的痛点:来料检验、过程管控、客诉处理各环节数据孤立,IATF 16949、AEC-Q 系列等标准适配难度大,客户投诉后难以快速追溯根源。

全星质量管理QMS软件系统——制造业必优先方案介绍

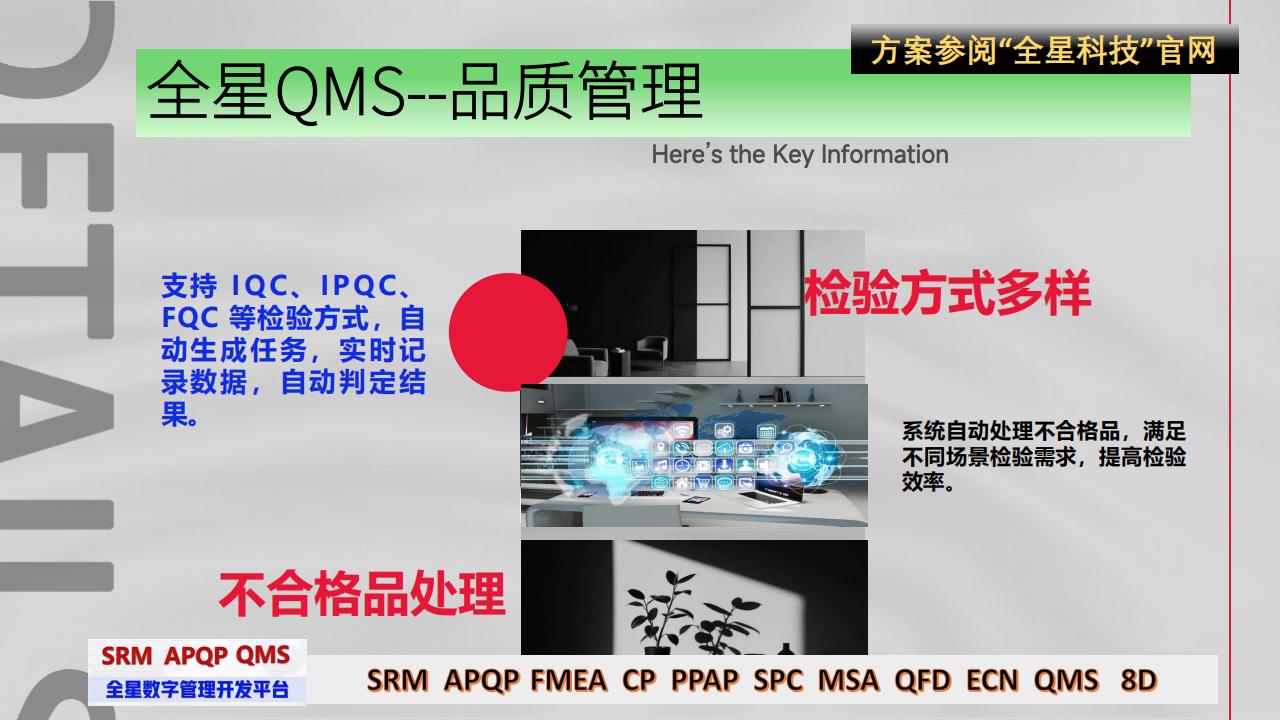

全星质量管理 QMS 软件系统以 “质量管理 + 稽核管理 + 客诉管理” 一体化设计,直击行业痛点,为汽车电子与芯片半导体企业构建全流程、高合规、快响应的质量管控体系。

一、全链路质量管理:从 “源头控质” 到 “过程防错”,筑牢质量防线

汽车电子与芯片半导体的质量管控,需贯穿 “供应商来料 - 生产制造 - 成品出货” 全链路,全星 QMS 系统以数字化手段实现各环节质量可控:

- 来料检验(IQC)精准化:针对芯片晶圆、电子元器件等核心物料,系统支持按 AEC-Q100(汽车电子元件可靠性标准)自定义检验标准,关联物料批次与供应商信息,PDA 扫码录入检验数据,不合格品自动触发 “退货 / 让步接收” 流程。某汽车芯片企业应用后,来料不良率从 3.2% 降至 1.1%,杜绝劣质物料流入生产线;

- 过程管控(IPQC)实时化:在芯片封装、电子模块焊接等关键工序,系统实时采集设备参数(如温度、压力、焊接时间)与检验数据,超差时自动预警。例如,针对汽车 MCU 芯片封装环节,当封装压力偏离标准值 ±0.5MPa 时,系统立即推送预警至质检人员,避免批量不良;

- 成品检验(OQC)标准化:按客户要求自动生成检验报告,关联芯片测试数据、可靠性实验结果,支持一键导出符合 IATF 16949 要求的合规文档,成品出厂合格率提升至 99.5% 以上。

二、多标准稽核管理:一键适配合规要求,审核效率提升 80%

汽车电子与芯片半导体行业需应对 IATF 16949、VDA 6.3(过程审核)、ISO 13485(医疗半导体)等多体系稽核,传统人工整理审核资料的模式耗时且易出错。全星 QMS 系统内置行业专属稽核模块,让合规更轻松:

- 标准模板内嵌:预设 IATF 16949 过程审核清单、VDA 6.3 产品审核流程,芯片半导体企业可添加半导体行业特殊要求(如 ESD 静电防护审核项),无需从零搭建稽核框架;

- 审核全流程线上化:从稽核计划制定、现场检查记录,到问题整改跟踪,全程在线管控。系统自动归集审核证据(如检验记录、整改报告),生成标准化稽核报告,某汽车电子模块企业反馈,此前应对客户审核需 10 天准备资料,现在仅需 2 天即可完成;

- 持续改进闭环:稽核发现的问题自动关联 CAPA(纠正预防措施)模块,明确整改责任人与时限,整改效果在线验证,确保问题 100% 闭环,避免同类问题重复发生。

三、客诉管理快速响应:从 “被动处理” 到 “根源解决”,提升客户满意度

汽车电子与芯片半导体产品一旦出现质量问题,客户投诉响应速度与解决能力直接影响合作信任。全星 QMS 系统以 8D(八大纪律)流程为核心,构建客诉管理闭环:

- 多渠道投诉接入:支持客户通过邮件、系统门户、ERP 接口等方式提交投诉,系统自动抓取投诉信息(如产品型号、故障现象、批次号),无需人工录入;

- 根源追溯智能化:关联全链路质量数据,客户投诉后,10 分钟内即可追溯至问题批次的来料检验记录、生产过程参数、成品测试报告,快速定位根源(如芯片焊接温度异常、元器件批次不良);

- 8D 流程高效推进:系统内置 8D 报告模板,自动分配各阶段任务(如 D2 组建团队、D4 根本原因分析),集成 5Why 分析、鱼骨图工具辅助团队深挖根源,整改方案在线评审,客诉处理周期从平均 28 天缩短至 12 天。

在汽车部件 / 芯片半导体 / 航空航天等高科技行业向 “高可靠性、高集成度” 升级的当下,全星质量管理 QMS 软件系统不再是简单的质量工具,而是企业质量竞争力的 “核心支撑”—— 它以一体化设计打通质量管控全环节,以多标准适配降低合规成本,以快速响应提升客户信任,帮助企业在激烈的市场竞争中筑牢质量根基。

全星质量管理 QMS 软件系统 “懂行业、能落地、强适配” 的质量解决方案,正携手汽车电子与芯片半导体企业实现 “从质量管控到价值创造” 的跨越,共同努力为先进制造产业高质量发展注入强劲动力。