稳石氢能出席AEM电解水学术与产业化论坛,大标方AEM制氢设备批量化生产荣获技术卓越奖。

2025年9月23日,第二届AEM电解水学术与产业化论坛正式开讲,本届论坛以探讨绿氢产业发展趋势与电解槽市场展望为主题,汇集AEM电解水制氢领域学术、科研与产业化最新成果,链通阴离子交换膜材料选型、配方设计、催化剂、AEM膜电极制备、离聚物、多孔传输层等在内的全产业生产要素,旨在积极推动AEM电解槽降本路径建设,助力AEM制氢技术设备大规模商用。

稳石氢能受邀出席并向与会嘉宾分享了稳石氢能大标方AEM制氢设备的批量化生产进展;同时凭借在大标方AEM制氢设备研发领域的技术创新与突破,稳石氢能荣获组委会“2025年度AEM电解水金翼奖”。

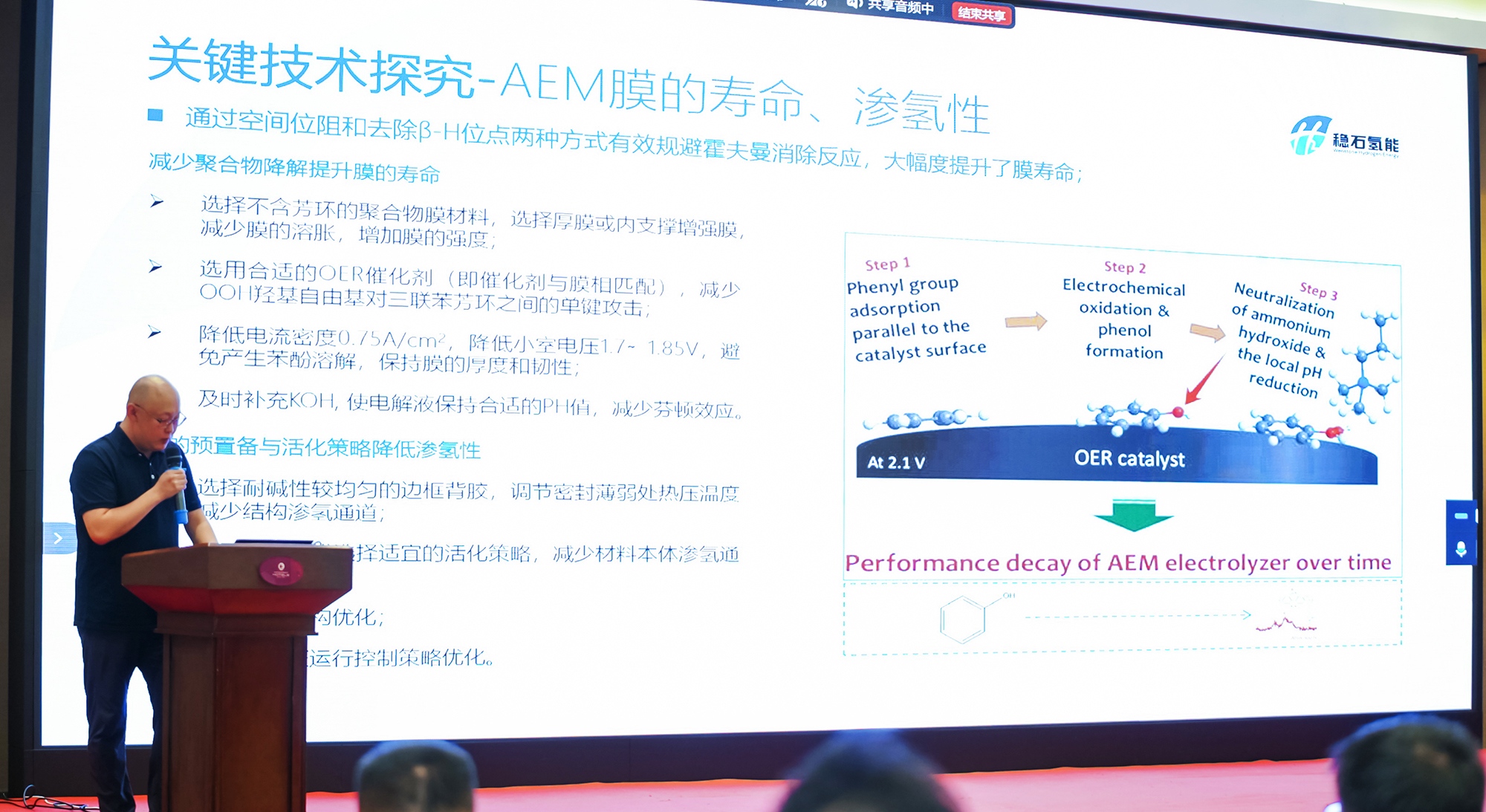

一、AEM膜寿命的提升

膜材的降解一直是AEM制氢系统的技术难题,稳石氢能自研的增强型AEM膜通过空间位阻和去除β-H位点两种方式有效规避了霍夫曼消除反应,同时选用合适的OER催化剂(即催化剂与膜相匹配),减少 OOH羟基自由基对三联苯芳环之间的单键攻击;外加电流密度精确控制与降低渗氢性的活化策略,大幅度提升了膜材寿命。

二、催化剂改良

稳石氢能在大量的催化剂测试与验证后,通过实验数据分析,采用了第三代多元掺杂-NiFeCo(低铁)催化剂,该催化剂在800mA/cm2时电位仅需1.75V,衰减率约为0.0042mV/h,实现了与自研增强型膜材的性能匹配,提升了系统整体运行效率,进一步降低了系统能耗。

三、电解槽的密封性与稳定性

大标方电解槽,随着小室面积的增加,气密性成为设备生产的关键指标,稳石氢能研发团队通过多重密封结构设计与高性能密封材料的筛选,使得设备在2.0MPa压力下,泄露率为0.022%,在4.0MPa压力下设备泄露率0.068%,密封性能优越。

而在设备稳定性方面,稳石氢能对流场、膜电极制备工艺、封装、电堆活化工艺等进行了全面优化,确保了电解小室一致性,从而有效提升电解效率,经过≥3000小时的运行测试,在1.3A/cm2电密下,小室电压偏差≤20mV,电解槽直流转化效率可稳定在≧85%,膜电极性能平均衰减≤0.01mV/h,整堆预测寿命可超过22000小时。

四、商用进展

作为国内AEM制氢技术先行者,稳石氢能已全面进入设备商用阶段,公司已在电网储能、制加氢一体站、发电厂、生产车间、化工合成等领域布置了商用设备,早期的市场应用数据已经趋于完善,大规模的设备生产线目前已经进入落地阶段,产能提升完成后,稳石氢能将全面发力全球市场,积极推动AEM制氢技术为世界能源变革贡献更大的力量。

稳石氢能大标方AEM制氢设备的研发工作与技术成果得到了与会嘉宾与专家的一致认可,稳石氢能总工程师张宝春表示:作为国内早期专注AEM技术研发的公司,我们愿意与产业链各环节的友商进行深度沟通,不断学习精进,持续完善AEM制氢技术与应用方案;我们更希望与各位产业链友商携手共进,早日兑现AEM制氢技术的市场价值与产业潜力。