PCB工艺中的深微孔

PCB工艺中的深微孔

作为电子工业的基础之一,PCB(Printed Circuit Board,印刷电路板)制造过程中的每一步都需严格控制以保证产品的最终质量和可靠性。其中,深微孔的加工流程是PCB制造过程中的一项重要技术,其加工质量直接影响到PCB的整体性能。本文将详细介绍PCB工艺中深微孔的加工流程。

一、深微孔的定义

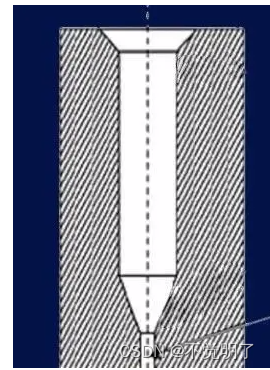

深微孔是指孔径小于100μm,深度大于孔径的孔。在PCB制造中,深微孔的加工主要涉及到钻孔和电镀两个环节。钻孔是利用钻头在覆铜板上钻出一定深度和孔径的孔,以满足电路设计需求;电镀则是为了在孔壁上沉积一层导电层,以保证电路的导通性和可靠性。

二、深微孔加工流程

1. 钻孔

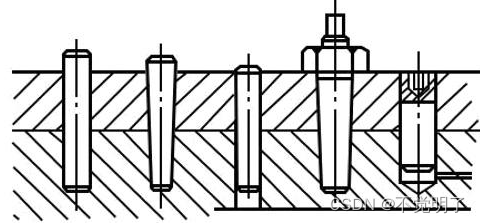

钻孔是深微孔加工的第一步。在PCB制造中,钻孔主要有两种方式:机械钻孔和激光钻孔。机械钻孔利用钻头旋转和进给,在覆铜板上钻出所需孔径和深度的孔;激光钻孔则是利用高能激光束对覆铜板进行局部加热和熔融,形成一定形状和深度的孔。

机械钻孔具有高精度和高效率的特点,但同时也存在一些局限性。例如,由于机械钻头的尺寸限制,其无法加工小孔径和超深微孔。此外,机械钻孔过程中会产生较大的热量和压力,这可能会导致覆铜板变形和破裂等问题。

相比之下,激光钻孔具有更高的灵活性和适应性。激光束可以轻松加工各种形状和大小的小孔径和超深微孔,且不会对覆铜板产生较大的机械压力。然而,激光钻孔的制造成本较高,且易受材料和环境因素的影响。

2. 电镀

电镀是深微孔加工的第二步。在钻孔完成后,需要对孔壁进行电镀以增加其导电性和可靠性。电镀过程中,将覆铜板置于含有铜离子的溶液中,通过电解作用使铜离子沉积在孔壁上形成一层导电层。

常用的电镀方法有垂直电镀和水平电镀两种。垂直电镀适用于加工单面板,其优点是镀层厚度均匀、生产效率高,但难以加工双面板和多层板。水平电镀则适用于加工双面板和多层板,其优点是可加工多层板且各层间连接可靠,但生产周期较长且成本较高。

在实际生产中,还需要对电镀液进行维护和管理以确保其性能和质量。例如,定期更换电镀液、添加活性剂等以保持电镀液的稳定性和有效性。此外,电镀层的厚度也需根据实际需求进行控制和管理,以确保其导电性和可靠性。

三、深微孔加工技术展望

随着电子工业的不断发展,PCB制造中的深微孔加工技术也在不断进步和完善。未来,深微孔加工技术将朝着更小孔径、更深深度、更高精度和更高可靠性的方向发展。例如,采用更先进的激光技术提高小孔径和超深微孔的加工精度;采用更稳定的电镀技术提高导电层的质量和可靠性等。同时,随着环保意识的不断提高,绿色制造也将成为未来PCB制造的重要发展方向,如采用环保型电镀液等绿色制造技术减少环境污染。