一款4000℃高温材料设计方案及性能预测

目录:

第一节:材料耐高温本质及常见高温材料耐温机制和极限

一、材料耐高温的本质及其理论解释

二、陶瓷高温材料及其耐高温机制和耐温极限

三、高温合金材料及其耐高温机制和耐温极限

四、传热导热类高温材料及其耐高温机制和耐温极限

第二节:高温材料研发进展及新型高温材料设计

一、高温材料研究和开发进展

二、有机耐高温材料进展

三、耐高温粘接剂/胶水技术发展现状和趋势

四、高温材料检测表征技术及设备仪器进展

五、高温度材料主要研究机构及研究的重点难点和成果进展

六、一款4000℃高温材料的设计方案及性能预测

第一节:材料耐高温本质及常见高温材料耐温机制和极限

一、材料耐高温的本质及其理论解释

材料耐高温的本质,是其微观结构在高温环境下抵抗热激活破坏的能力,涉及原子键合强度、相稳定性、缺陷动力学及能量耗散机制的综合作用。

(一)原子与分子层面的理论解释

1. 键能理论

本质:化学键能越高,断裂所需热能越大。高温下原子热运动加剧,弱键优先断裂导致材料失效。

实例:聚酰亚胺(PI)含高键能的酰亚胺环(C-N键能≈305 kJ/mol)和芳环结构,使长期使用温度达300℃以上;聚硅氮烷(PSZ)的Si-N键能(≈435 kJ/mol)赋予其1800℃的耐温极限,高温下可转化为SiO陶瓷。

理论支持:阿伦尼乌斯方程描述键断裂速率:,其中E_a为键能,T为温度。键能E_a$越大,高温下的断裂速率k越低。

2. 分子运动与相变理论

玻璃化转变温度(T_g)与熔融温度(T_m):

非晶态高分子在T_g以上链段运动加剧,力学性能骤降;结晶态材料在T_m前保持稳定。

提升路径:增加交联度(如环氧树脂固化)、引入刚性基团(萘环、芳环),或提高结晶度(如PPS的T_m=285℃)。

(二) 微观结构层面的理论解释

1. 晶界与相变稳定性

晶界弱化机制:高温下晶界扩散速率高于晶内,导致晶界滑移和空洞形核。Al-Zn-Mg-Cu合金在400℃拉伸时,晶界处Al₂CuMg相促进空洞聚集,引发晶间断裂。

强化策略:添加晶界偏聚元素(如B),抑制有害杂质(S、P);析出纳米碳化物(Mo₂C、VC)强化晶内,平衡晶界强度。

2. 热膨胀系数匹配理论

热应力控制:复合材料中纤维与基体热膨胀系数(CTE)失配会引发微裂纹。例如玻璃钢中树脂CTE(≈60×10⁻⁶/K)远高于玻纤(≈5×10⁻⁶/K),升温时界面应力导致开裂。

解决方案:优化纤维/基体CTE匹配,或引入柔性界面层(如耐高温涂料)缓冲应力。

(三) 宏观性能理论:蠕变与氧化动力学

1. 蠕变理论(时间-温度等效原理),通过蠕变曲线描述,分为三个阶段:

减速阶段:位错滑移主导,初始变形速率随加工硬化逐渐降低。

稳态阶段:位错攀移与回复平衡,变形速率稳定,决定材料蠕变寿命。

加速阶段:空洞连通导致颈缩断裂,变形速率急剧增加直至断裂

本构方程:Norton幂律模型描述稳态蠕变:其中n为应力指数,Q_c为蠕变激活能。

2. 氧化与腐蚀动力学

1)保护性氧化膜机制:

FeCrAl合金在>950℃时表面生成致密Al₂O₃膜(∈=0.7),阻断氧扩散。

涂层改性:表面涂覆CoO层(∈=0.9)可使热发射率提升28%,元件工作温度降低70℃。

2)Wagner氧化理论:氧化膜生长速率满足抛物线定律:Δx^2=k_pt,k_p由离子扩散系数决定,致密膜k_p值低(如AlO的k_p比FeO小10倍)。

(四)材料类别与机制对比

下表总结了四类高温材料的核心耐热机制及性能上限:

(五)极端环境下的失效边界

1. 热-力-化耦合失效

高温下材料面临协同损伤:案例,燃机叶片同时承受1000℃氧化(化学)、离心力(机械)及热梯度(物理),失效由最弱环节(通常为晶界)主导。

2. 理论极限:Tamman温度法则

材料最高使用温度T_max与熔点T_m的关系:Tmax≈2/3Tm(金属);Tmax≈0.8Tm(陶瓷)

例如钨(T_m=3422℃)的实用上限约2200℃,而HfC陶瓷(T_m=3928℃)可达3600℃。

(六)总结:耐高温本质的物理统一性

材料耐高温的本质可归纳为 “能量壁垒”与“动力学迟滞” 的双重作用:

热力学层面:高熔点/分解温度对应原子间强键合(共价键、金属键),需高能量破坏晶格;

动力学层面:慢扩散速率(如Al³⁺在Al₂O₃中扩散系数10⁻¹⁷ m²/s)和缺陷钉扎(位错、晶界)延缓损伤累积。

未来突破依赖于跨尺度设计:原子级键合调控(如高熵陶瓷)、微纳结构优化(仿生层级界面),以及智能涂层(自修复氧化膜)的开发,以逼近材料的热力学极限。

二、陶瓷高温材料及其耐高温机制和耐温极限

陶瓷材料的耐高温性能源于其原子键合强度、微观结构稳定性及抗氧化机制的综合作用。

(一)陶瓷耐高温的核心机制

1. 原子键合强度

共价键/离子键主导:高键能(如Si-C键≈318 kJ/mol、Hf-C键≈514 kJ/mol)需大量热能破坏,熔点普遍>2000℃。

键能排序:碳化物(HfC/TaC)> 硼化物(ZrB₂)> 氧化物(Al₂O₃),直接决定耐温上限。

2. 氧化抑制机制

保护性氧化层:如HfC氧化生成HfO₂膜(熔点2900℃),阻隔氧气扩散。

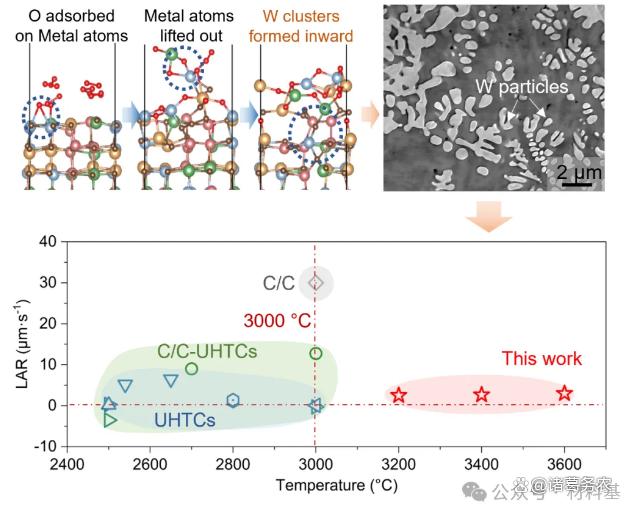

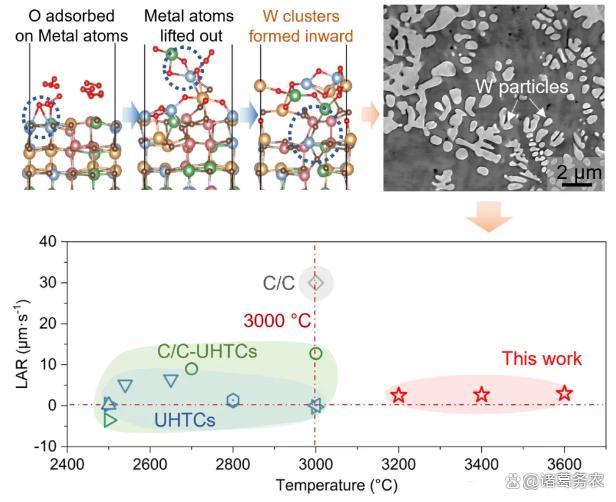

高熵设计强化:(Hf,Ta,Zr,W)C中,W因氧吸附能最高难被氧化,其余元素优先氧化包裹W,形成高熔点骨架,抑制氧渗透(3600℃验证)。

3. 微结构强化

晶界工程:高熵陶瓷中严重晶格畸变(如9元阳离子掺杂)钉扎位错,延缓高温蠕变。

孔隙调控:多孔陶瓷通过亚微米级均匀孔隙(气孔率50%时热导率低至0.76 W/m·K)实现隔热-强度平衡。

(二)常见耐高温陶瓷材料及极限温度

以下按耐温能力排序,涵盖经典体系与最新突破:

极限温度说明:

熔点是理论极限,实际抗氧化/蠕变温度通常为熔点的0.6-0.8倍(如HfC熔点为3928℃,实用上限3600℃)。

多孔材料通过结构设计(如高熵硼化物)在2000℃保持95%强度,但致密材料更耐侵蚀。

(三) 前沿突破:极端温度材料设计策略

1. 高熵化提升抗氧化性

四元以上碳化物(如Hf-Ta-Zr-W)通过组分协同,使氧化活化能提升40%,突破单组元局限。

2. 多尺度结构调控

原子尺度:晶格畸变(高熵效应)抑制原子扩散,延缓高温失效。

微米尺度:超快烧结(秒级)形成亚微米孔隙,兼顾强度与隔热(热导率<1 W/m·K)。

3. 仿生复合设计

纤维增韧陶瓷:C/SiC复合材料用碳纤维抵抗脆断,耐温1800℃(航天飞机热盾)。

梯度涂层:SiC陶瓷表面涂覆HfC-ZrC梯度层,抗氧化温度提升400℃。

(四)应用与挑战

1. 航空航天:3600℃高熵陶瓷用于火箭发动机喷管,替代传统C/C复合材料(有氧环境易氧化)。

2. 能源:核反应堆中ZrB₂-SiC控制棒耐中子辐照及>2000℃瞬态高温。

3. 瓶颈:高熵陶瓷量产成本高(当前为传统陶瓷5-8倍);超高温原位性能测试平台稀缺(如激光考核需定制)。

4. 未来方向:机器学习辅助组分设计(如预测高熵陶瓷相稳定性)+ 增材制造复杂构件(如3D打印蜂窝结构提升热管理效率)。

三、高温合金材料及其耐高温机制和耐温极限

合金材料的耐高温性能源于其微观结构在高温下抵抗热激活破坏的协同机制,涉及原子键合、相稳定性、缺陷动力学及表面防护等多层次作用。

(一)合金耐高温的核心机制

1. 原子键合与固溶强化

强键合基体:难熔金属(如W、Mo、Nb)的高熔点(>2500℃)和镍/钴基体的高结合能,为合金提供热力学稳定性。

固溶强化:添加Cr、Mo、W等元素提高基体堆垛层错能(SFE),抑制高温位错运动。如GH128合金中W/Mo固溶使其在1000℃保持高强度。

2. 相变与沉淀强化

γ′/γ″相强化:Ni基合金(如GH4169)通过γ′-Ni₃(Al,Ti)纳米相(10-50 nm)钉扎位错,提升抗蠕变能力;GH3625则依赖γ″-Ni₃Nb相在650℃/690 MPa下抗蠕变。

硅化物/碳化物析出:难熔高熵合金(V30Nb40Ti20Ta10)99Si1中纳米硅化物阻碍位错攀移,使1000℃屈服强度达258 MPa。

3. 晶界工程

晶界偏析与钉扎:DZ4125合金添加B/Zr净化晶界,抑制高温晶界滑移;CoNiCrAlY-MoSi₂中Laves相包裹β相,减少Al原子晶界扩散,促进致密Al₂O₃膜形成。

定向凝固:DZ4125通过[001]晶向排列消除横向晶界,1050℃蠕变速率≤0.5%/1000小时。

4. 氧化抑制与表面防护

保护性氧化膜:Cr/Al元素生成Cr₂O₃/Al₂O₃膜(如GH3625在1200℃酸性环境中腐蚀速率<0.5 mm/a)。

智能涂层:DZ4125表面真空电弧镀NiCrAlYSi涂层,耐温提升至1100℃。

(二) 常见耐高温合金及极限温度

以下按耐温能力排序,涵盖传统合金与前沿高熵体系:

注:耐温极限定义为长期服役温度(保持80%强度),非熔点;高熵合金(如GRX-810、(V,Nb,Ti,Ta)99Si1)通过多主元设计突破传统合金性能边界;定向凝固(DZ4125)和纳米析出(GH3625)是提升镍基合金耐温能力的关键路径。

(三) 前沿趋势与挑战

1. 高熵合金设计

多主元协同:如(V,Nb,Ti,Ta)99Si1通过纳米硅化物和位错胞结构实现室温至1000℃强塑性协同。

机器学习辅助:CALPHAD结合ML预测Ta/Mo/V对NbTiZr合金高温强度的影响,但需实验验证氧化行为。

2. 3D打印技术革新

GRX-810:激光3D打印+氧原子弥散强化,实现复杂构件近净成形,成本降低30%。

3. 极端环境瓶颈

氧化剥落:NbTiZr合金在1000℃长期暴露后氧化层剥落,需开发自修复涂层。

资源制约:GH3625依赖进口铌(Nb),国产替代方案亟待突破。

(四)总结

合金耐高温的本质是 “强键合基体+纳米相钉扎+氧化动力学控制” 的三重防线:

金属基高温合金(如DZ4125、GH3625)依赖γ′相和定向组织,主导<1100℃应用;

难熔高熵合金(如GRX-810、(V,Nb,Ti,Ta)99Si1)借多主元畸变和硅化物析出,突破1200℃极限;

表面工程(如核-壳Laves结构、NiCrAlYSi涂层)是延长寿命的核心辅助手段。

未来突破需聚焦 仿生抗氧化结构(如蝉翼纳米设计)和 绿色循环制造(氢基还原工艺),以应对空天、核聚变等极端场景需求。

四、传热导热类高温材料及其耐高温机制和耐温极限

(一)耐高温机制机理

1. 强原子键合与高熔点

共价键/离子键主导:陶瓷材料(如HfC、ZrB₂)依靠高键能(Hf-C键≈514 kJ/mol)抵抗热振动,熔点普遍>3000℃。

金属键强化:难熔合金(如NbTiZr-40Ta)通过W、Mo等元素固溶提高堆垛层错能,抑制高温位错滑移。

2. 相稳定性与抗氧化机制

保护性氧化层:HfC氧化生成致密HfO₂膜(熔点2900℃),阻断氧扩散;铝合金储热材料表面形成Al₂O₃膜,抑制腐蚀。

高熵设计:(Hf,Ta,Zr,W)C中W因高氧吸附能难氧化,其余元素优先氧化包裹W,形成抗氧渗透骨架。

3. 微结构强化热管理

晶界钉扎:高熵陶瓷晶格畸变延缓蠕变;定向凝固合金(如DZ4125)消除横向晶界,1050℃蠕变率≤0.5%/1000h。

孔隙与梯度设计:多孔陶瓷(气孔率50%)热导率低至0.76 W/m·K,实现隔热-强度平衡;SiC表面涂HfC-ZrC梯度层,抗氧化温度提升400℃。

4. 热-力-化耦合失效边界

Tamman法则:金属实用上限≈2/3熔点(如钨熔点3422℃,实用2200℃);陶瓷≈0.8熔点(HfC熔点3928℃,实用3600℃)。

氧化动力学控制:Wagner理论中氧化膜生长速率Δx²= kₚt,致密Al₂O₃膜kₚ比FeO低10³倍。

(二)常见传热导热材料及耐高温极限

按材料类别分类列举,涵盖陶瓷、金属、碳基及复合材料:

1. 陶瓷基材料

2. 金属基材料

3. 碳基与高分子材料

4. 复合涂层与相变材料

注:耐温极限定义为长期服役温度(保持80%性能),非瞬时耐受值;导热系数为典型值,实际受微观结构及温度影响;高熵材料(陶瓷/合金)和碳基膜是当前性能突破的核心方向。

(三)前沿趋势与挑战

1. 多尺度结构设计

仿生梯度涂层:如SiC表面HfC-ZrC梯度层,抗氧化温度提升400℃。

氮掺杂自修复:芳纶衍生石墨膜利用氮原子修复晶格,ID/IG缺陷比低至0.008。

2. 绿色制造技术

3D打印低耗成型:GRX-810合金激光增材制造成本降30%,实现复杂构件近净成形。

沙漠砂资源化:ASZ陶瓷用低品位原料降本,推动太阳能储热规模化。

3. 极端环境瓶颈

氧化剥落:NbTiZr合金在1000℃长期暴露后氧化层失效,需开发自修复涂层。

居里温度限制:压电陶瓷热管理在>300℃时需铋层状结构(如CaBi₂Nb₂O₉)维持性能。

(四)总结

传热导热材料的耐高温本质是 “强键合基体+抗氧化动力学+微结构热管理” 的三重协同:

超高温领域(>2500℃):高熵陶瓷((Hf,Ta,Zr,W)C)和难熔合金(GRX-810)依靠多主元设计逼近热力学极限;

中高温领域(600-1600℃):SiC陶瓷、铝合金相变材料及防腐涂层(ZS-722)以高导热/稳定性平衡成本与性能;

热管理前沿:双向石墨膜和压电微泵(如SC3601芯片)通过结构创新实现三维高效散热。

未来突破需聚焦 无铅压电陶瓷降本、高熵材料量产及仿生界面设计,以满足空天、核聚变等极端场景的传热需求。

第二节:高温材料研发进展及新型高温材料设计

一、高温材料研究和开发进展

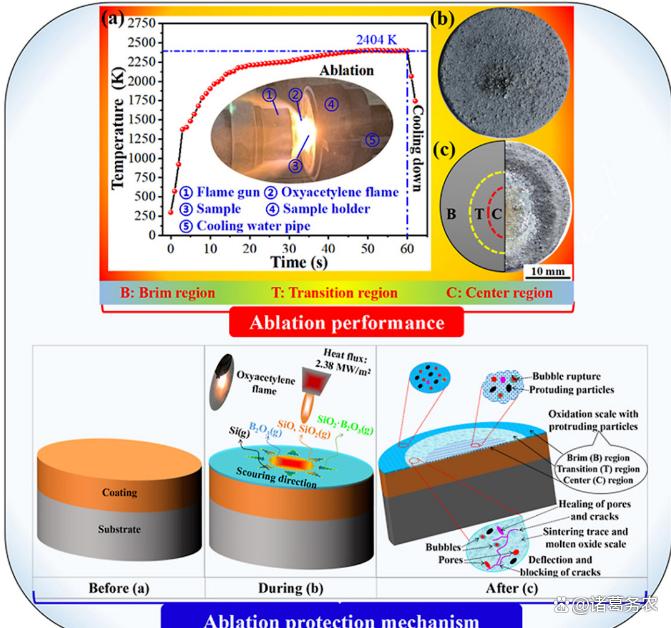

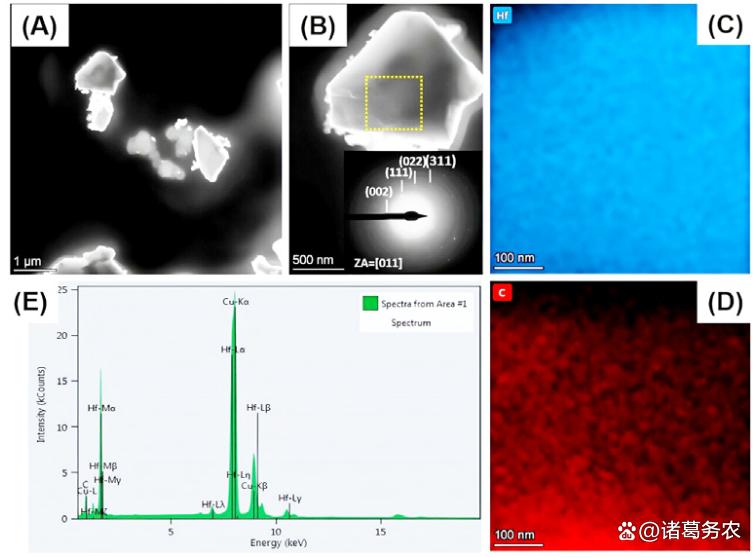

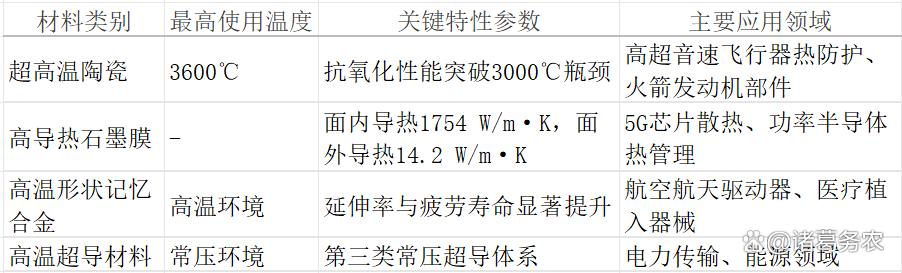

(一)超高温陶瓷材料:突破3600℃抗氧化瓶颈

华南理工大学团队通过高熵多组元设计(Hf, Ta, Zr, W)C,结合激光氧化测试平台,开发出耐3600℃超高温陶瓷材料。其核心优势在于:

抗氧化机制:钨元素因表面氧原子吸附能最高难以氧化,其余元素优先氧化并包裹钨合金,形成高熔点骨架,阻碍氧气渗透。

性能突破:传统超高温陶瓷抗氧化温度长期卡在3000℃以下,新材料的3600℃耐受性为高超音速飞行器、火箭发动机热防护系统提供关键支撑。

应用场景:空天飞行器鼻锥、机翼前缘、核反应堆堆芯等极端环境部件。

(二)超高温陶瓷制造技术革新:激光替代高温炉

美国北卡罗来纳州立大学提出选择性激光反应热解(SLRP)技术,颠覆传统制造工艺:

高效低耗:仅用120瓦激光在惰性环境中将液态高分子前驱体一步转化为碳化铪(HfC)陶瓷,能耗仅为传统2200℃高温烧结的极小部分。

性能优势:陶瓷转化率超50%,涂层粘附性强,适用于C/C复合材料表面防护,支持复杂三维结构制造。

应用潜力:高超音速飞行器热防护涂层、火箭喷管、核反应堆耐辐照部件。

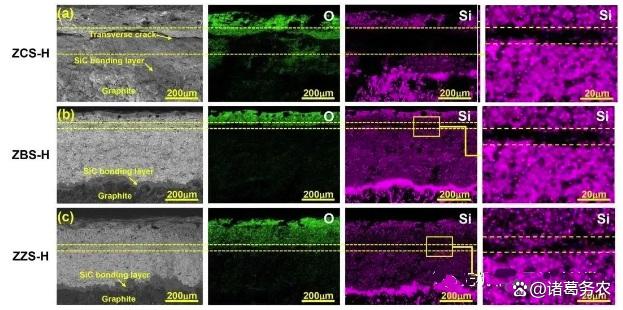

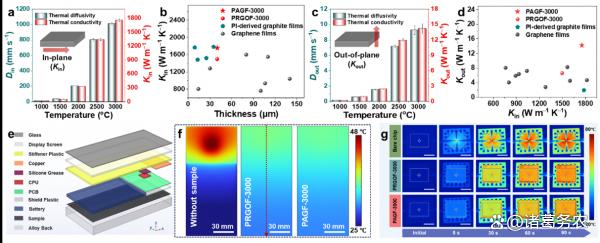

(三)热管理材料:双向高导热石墨膜助力芯片散热

中科院上海微系统所与宁波大学合作,以芳纶膜为前驱体制备双向高导热石墨膜:

性能参数:面内热导率1754 W/m·K(较传统提升17%),面外热导率14.2 W/m·K(提升118%),缺陷率低至ID/IG=0.008。

散热效果:智能手机芯片,最高温度从52℃降至45℃;高功率芯片(2000 W/cm²),表面温差从50℃降至9℃。

技术关键:芳纶的低氧含量(11%)和氮掺杂(9%)促进高温石墨化缺陷自修复,晶粒尺寸达微米级。

(四)高温形状记忆合金:华为专利推动智能设备革新

华为申请Ti-Ni-Hf-Nb四元高温形状记忆合金专利:

成分配比:Ti 25-35%、Ni 45-55%、Hf 12-18%、Nb 6-10%,其中铌元素形成球/杆状相态,优化应力分配,提升延伸率与疲劳寿命。

应用方向:航空航天驱动器(耐极端温变)、医疗植入器械、机器人精密部件。

(五)高温超导材料:镍基体系开辟新路径

2025年我国科学家发现镍基材料成为第三类常压超导体系:

科学意义:为解决高温超导机理难题提供新突破口。

产业化进展:2023年高温超导带材成本降低,推动电缆从示范工程转向规模化铺设(如永鼎股份、联创光电等企业应用)。

(六)各类高温材料性能对比概览

下表总结了近年高温材料研究中的代表性成果及其性能参数:

二、有机耐高温材料进展

有机耐高温材料在极端环境应用中持续突破,其核心进展集中在分子结构创新(如无机-有机杂化、高交联设计)、陶瓷前驱体技术及生物基可持续材料开发。

(一)树脂与陶瓷前驱体类

1. IOTA 9108聚硅氮烷

耐温极限:1500℃(裂解为SiCN陶瓷)

特性:液态树脂热解后陶瓷产率>75%,生成SiC/Si₃N₄晶相;支持UV/热双固化,粘结金属/陶瓷基材。

应用:航空发动机热端部件涂层、高超音速飞行器防热层。

2. 智合耐高温无机树脂

耐温极限:1500℃(长期)

特性:硅氧键-硼氧键无机骨架,密度1.5–2 g/cm³(较钛合金减重50%),抗热震(-180~1500℃性能波动<25%)。

应用:航空发动机尾喷管、无人机机身框架。

3. 改性有机硅胶水

耐温极限:长期350℃(特殊改性型),瞬时400℃(数分钟)

特性:添加陶瓷粉/碳纤维填料提升耐温性,柔韧性优。

应用:汽车排气管密封、电子灌封。

4. 环氧树脂高温胶

耐温极限:长期250℃,瞬时:300℃+(数小时)

特性:高粘接强度,耐化学腐蚀。

应用:发动机部件粘接、高温炉具修复。

(二)涂层与绝缘材料类

1. 绿环有机硅粉末涂料

耐温极限:600℃+(专利配方)

特性:六方氮化硼+氧化石墨烯复合改性,高导热阻隔局部过热。

应用:工业炉膛、石化设备防护。

2. ZnO电阻片有机硅绝缘涂料

耐温极限:500℃(长期)

特性:钛酸丁酯增强附着力,耐水电腐蚀。

应用:高压电网电阻片绝缘封装。

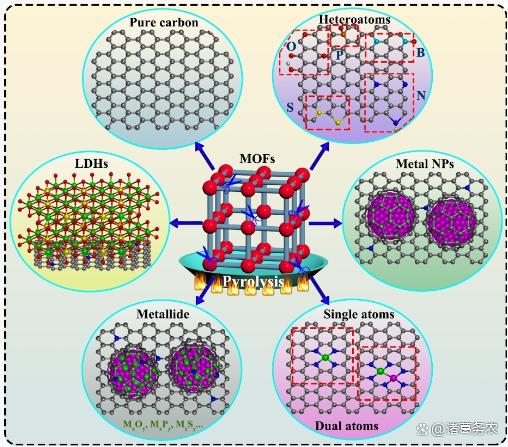

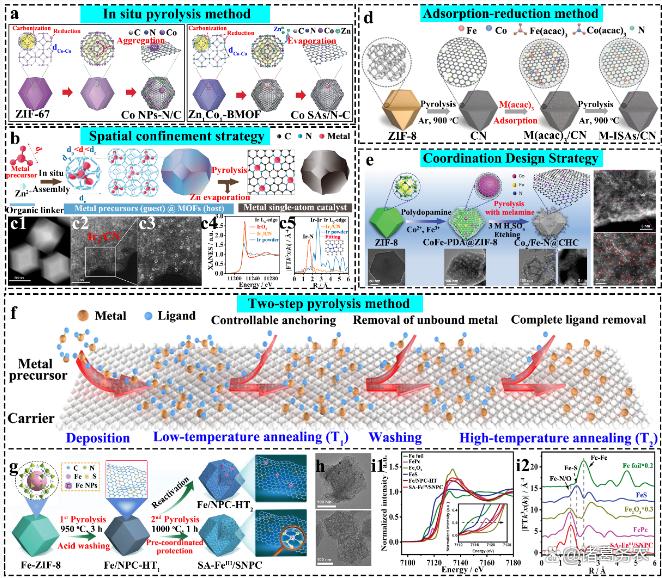

3. MOF衍生碳基材料

耐温极限:1200℃(惰性气氛)

特性:高温热解ZIF系列MOF形成多孔碳,比表面积>2000 m²/g。

应用:锂电负极、高温电催化载体。

(三)生物基与功能材料类

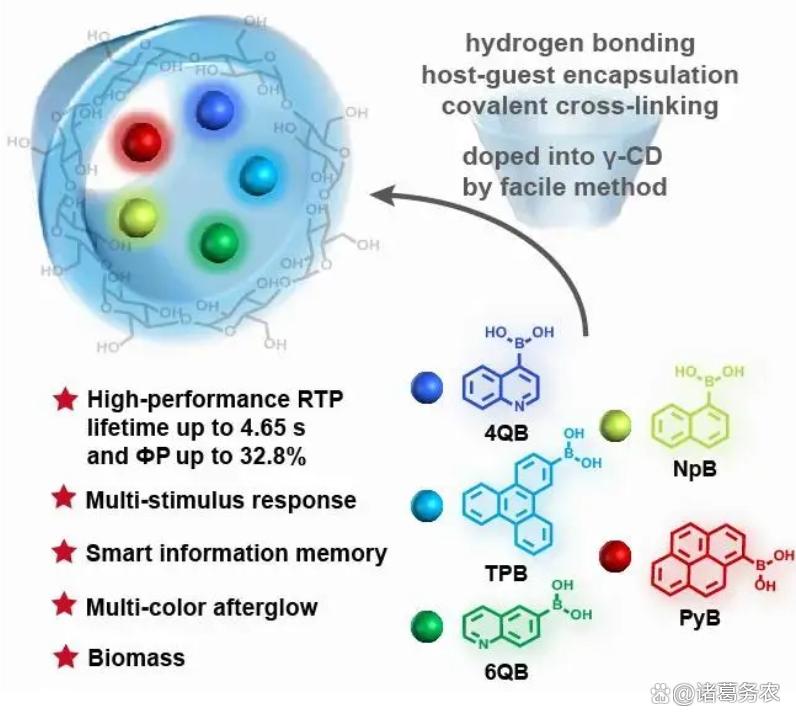

1. γ-环糊精基室温磷光材料

耐温极限:300℃(发光稳定)

特性:全色可调余辉,刺激响应(温/湿度/光)。

应用:智能信息存储、紫外光追踪。

2. 酯化木质素-PLA复合材料

耐温极限:250℃(热变形温度)

特性:棕榈酰氯酯化提升弹性,30%负载不影响PLA膜完整性。

应用:可降解高温包装材料。

(四)有机耐高温材料性能对比表

(五)技术突破与趋势

1. 分子设计革新

无机-有机杂化:智合树脂通过Si-O/B-O键替代碳链,突破有机树脂耐温瓶颈;

前驱体陶瓷化:聚硅氮烷裂解可控生成SiC/Si₃N₄,实现“有机加工-无机服役”范式。

2. 绿色化与智能化

生物基替代:γ-环糊精磷光材料兼具可再生性与刺激响应功能;

多功能集成:MOF衍生碳材料通过孔隙/杂原子设计,同步提升耐温性与电化学活性。

3. 极端环境适配

梯度涂层:绿环涂料以六方氮化硼优化热管理,解决局部过热失效;

界面增强:ZnO绝缘涂料中钛酸丁酯提升涂层附着力,抵抗热应力剥离。

(六)总结

有机耐高温材料正向 “更高温度、更低成本、更多功能” 演进:

极限突破:杂化树脂(1500℃)、聚硅氮烷陶瓷(1500℃)逐步替代金属;

场景拓展:从航空热防护延伸至新能源(MOF碳材料)、电子信息(磷光存储);

可持续性:生物基γ-环糊精、酯化木质素推动绿色制造。

未来方向:仿生结构设计(如蝉翼隔热)+ AI辅助分子筛选,有望实现>1800℃有机-无机协同材料。

三、耐高温粘接剂/胶水技术发展现状和趋势

(一)技术发展现状与趋势

1. 材料创新驱动性能突破

1)有机-无机杂化:

智合耐高温无机树脂通过硅氧键-硼氧键骨架替代碳链,实现1500℃长期稳定,密度较钛合金降低50%,抗热震性提升。

聚硅氮烷(如IOTA 9108)裂解生成SiC/Si₃N₄陶瓷,耐温1500℃,支持UV/热双固化,陶瓷产率>75%。

2)高熵设计:成都成维专利技术调控耐温极限(800~1600℃),通过填料比例调整匹配CVI-SiC沉积温度需求。

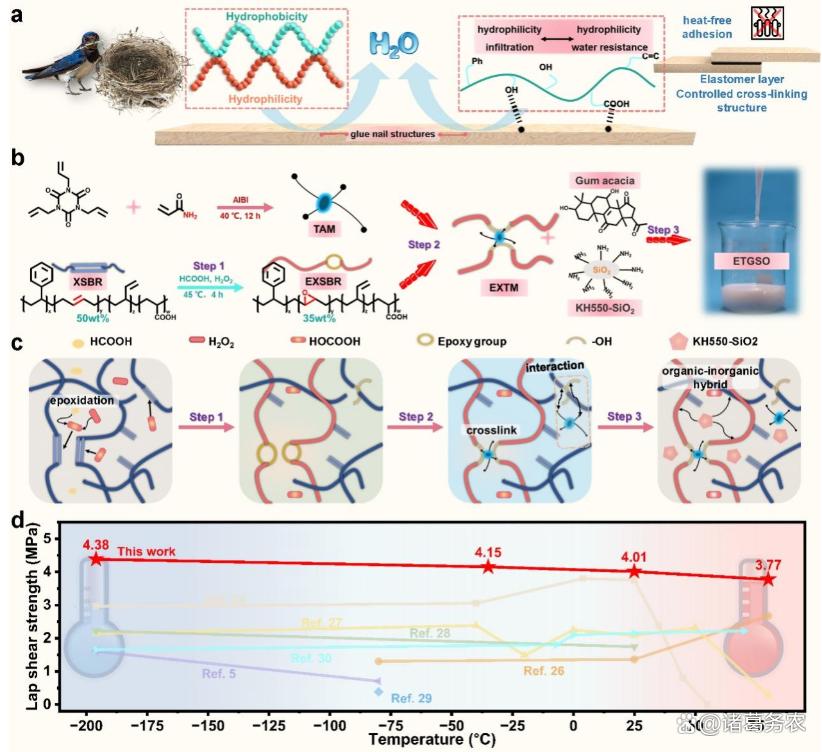

3)生物基与环保化:广西大学开发冷压胶粘剂,基于鸟巢蛋白交联机制,实现-196~85℃强度损失<7%,无VOC释放。

2. 应用场景拓展

1)新能源与航空航天:

新能源汽车电池模组需300℃/2000小时粘接寿命(剥离强度保持率≥80%)。

火箭发动机用石墨基粘合剂耐温>1649℃,替代机械紧固件减重30%。

2) 极端环境适配:

极地建筑与深海工程依赖冷压胶粘剂,-196℃强度保持3.67 MPa,溶剂浸泡36天强度保持率70%。

3. 绿色制造与智能化

无溶剂化:环氧树脂胶水采用水性固化体系,满足RoHS标准,VOC排放降为0。

AI辅助配方:机器学习优化填料分布(如六方氮化硼+氧化石墨烯),提升导热性与粘接强度协同性。

(二) 几种高温胶水性能及使用要求

按耐温能力排序,涵盖主流及前沿材料:

注:长期耐温指持续工作温度;瞬时耐温为短时峰值耐受(通常<30分钟)。基材处理(喷砂、去脂)、配比精度、固化条件是通用关键要求。

(三)总结:未来技术趋势

1. 技术趋势

仿生与智能响应:仿生自修复胶粘剂(如鸟巢蛋白机制)提升极端环境适应性。

极端温度兼容性:航天级胶粘剂向-200~2000℃宽温域发展,解决太空热循环剥离。

绿色低成本制造:生物基单体(如酯化木质素)替代石化原料,降本30%。

2. 总结

耐高温粘接剂技术正向 “超高温-宽温域-智能化” 演进:

材料层面:高熵设计、杂化树脂突破1600℃极限,生物基材料推动绿色转型;

应用层面:新能源电池密封、深空探测粘接等场景驱动性能精细化需求;

挑战与机遇:界面应力控制(CTE失配)、无氧固化工艺、低成本量产是未来攻关重点1210。

四、高温材料检测表征技术及设备仪器进展

高温材料试验、检测及表征技术是支撑航空航天、能源、核工业等尖端领域的关键基础。近年来,该领域在测试精度、温度上限及智能化方面取得显著突破。

(一)高温力学性能测试技术

1. 主动散热与精准测量

国标公司专利装置:针对高温拉伸试验中试样断裂后因温度波动导致的测量误差,开发了集成滑轨机构、活动支架和散热风扇的主动散热系统,可在试样断裂后快速降温并保持水平轴线对齐,显著提升断后伸长率测量精度。

高应变速率国际标准:中国牵头制定的ISO 26203-3(2025)首次规范了室温~1100℃、应变速率100~1000 s⁻¹条件下的金属材料动态拉伸测试方法,为航空发动机叶片、核电站管道等高速冲击场景提供标准依据。

2. 非接触式变形监测

激光云纹干涉法:通过电化学刻蚀零厚度光栅,结合激光干涉技术实现高温合金弹性模量与泊松比的非接触测量,避免传统接触式传感器在高温下的失效问题。

(二)高温热物性表征技术

1. 超高温发射率测量

PTB光谱技术突破:德国联邦物理技术研究院开发动态光谱发射率测量系统,采用感应加热+短激光脉冲激发,在750~2500℃范围内实现光谱发射率高精度检测,不确定度控制在2%~7%,攻克背景辐射干扰难题。

2. 热导率原位测试革新

3ω技术高温系统:中科院工程热物理所设计基于3ω法的测试装置,在真空环境中通过感应加热达2500℃,控温精度0.2%,成功测得AlN陶瓷(室温~1100 K)和锗酸盐玻璃陶瓷的热导率温度依赖性。

悬挂式热分析联用仪:法国塞塔拉姆(SETARAM)的热重-热膨胀联用技术,支持1600℃以上极端环境,原位监测材料氧化动力学与尺寸稳定性,应用于航空发动机热障涂层寿命评估。

(三)高温腐蚀与微观结构分析

1. 腐蚀层金相检验标准化

中国主导ISO 26146:2025:修订后的国际标准细化高温腐蚀暴露后金属试样的金相检验流程,涵盖腐蚀层分类、识别及厚度测量方法,弥补了缺陷分析缺失,提升核电、化工设备故障诊断效率。

2. 原位送样与高温观察

泰纳克智能送样装置:洛阳泰纳克的专利送样系统通过模块化设计确保高温物性测定中试样输送的稳定性,减少人为误差,适用于陶瓷、复合材料在极端温度下的物理性能测试。

(四)非接触式与瞬态高温测量

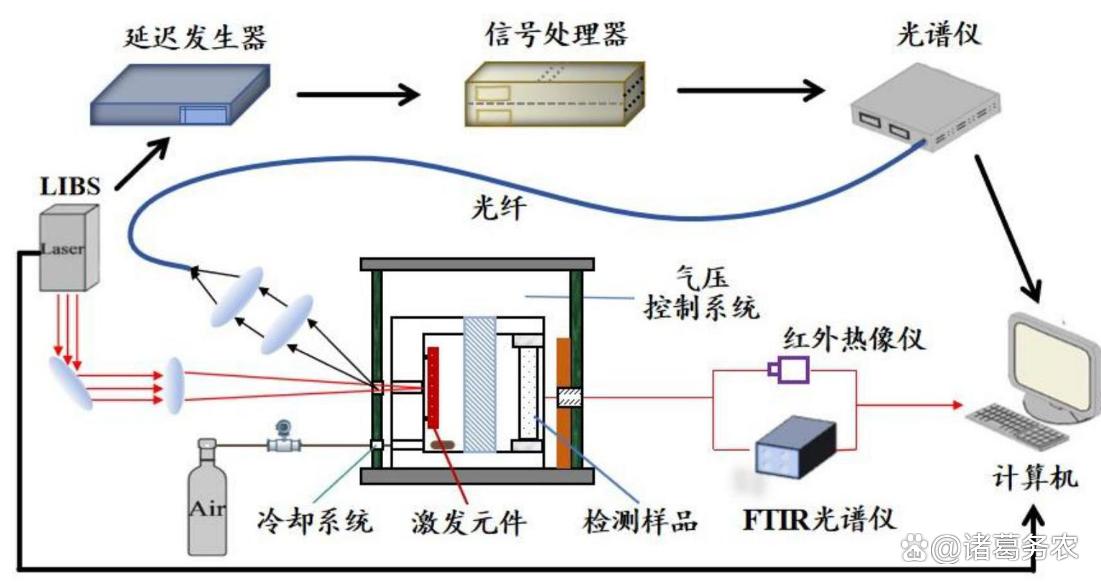

1. LIBS瞬态高温分析

激光击穿光谱技术:济南研发团队提出非接触式瞬态高温测量系统,激光局部击穿样品产生等离子体,通过光谱信号实时分析材料在超高温下的元素组成与相变,规避传统接触法的污染问题。

2. 超高温环境障涂层评估

热分析-成像联用技术:凯璞科技结合悬挂式热重与光学成像,实现对超高温涂层氧化剥落行为的动态监测,为EBC涂层(如北航郭洪波团队设计)提供服役可靠性数据。

(五) 技术对比与性能突破

下表汇总前沿高温测试技术的核心参数与适用场景:

(六)趋势与挑战

1. 智能化与多模态联用

AI驱动分析:洛阳泰纳克计划在送样装置中集成机器学习算法,实现高温物性数据的自动解析与预测;

多参数同步监测:热重-热膨胀-光谱联用技术(如SETARAM)成为涂层失效机制研究的新标杆。

2. 标准国际化与国产替代

中国主导ISO 26146(金相检验)和ISO 26203-3(动态拉伸)标志检测标准话语权提升;

国产设备渗透率不足(如2500℃+测试设备仍依赖进口),亟待突破感应加热核心部件。

3. 极端环境极限拓展

温度壁垒:现有商用设备上限普遍≤2500℃,而高熵陶瓷需求3600℃测试平台,依赖定制化激光系统;

动态响应:瞬态过程(如火箭再入)要求毫秒级数据采集,LIBS技术有望突破但需提升信噪比。

(七)总结

高温材料测试技术正向 “更高温、更智能、更原位” 演进:

精度跃升:主动散热(国标)、激光云纹干涉等技术将力学测量误差压缩至微米级;

标准引领:中国主导ISO标准推动高温动态拉伸、腐蚀金相检验全球化应用;

跨界融合:LIBS、3ω等非接触技术突破超高温与瞬态测量瓶颈。

未来突破依赖 超高温传感器(如碳化铪薄膜)、 多物理场耦合测试平台 及 AI辅助标定,以支撑深空探测、聚变堆等国家重大工程需求。

五、高温度材料主要研究机构及研究的重点难点和成果进展

耐高温材料是支撑空天推进、核能、高超音速飞行器等尖端领域的核心基础,其研发面临多重挑战,近年来在材料设计与制备技术上取得突破性进展。

(一)重点与难点:极端环境下的材料失效机理与性能瓶颈

1. 热-力-化耦合失效

氧化与挥发:>2000℃时材料表面氧化膜破裂(如传统HfC在3000℃以上氧化加剧),或发生高温挥发(如SiO₂在1650℃以上显著挥发)。

蠕变与相变:镍基合金在>0.6Tm(熔点)时发生晶界滑移,γ′相粗化导致强度骤降;陶瓷晶界扩散引发蠕变空洞。

2. 多尺度结构稳定性挑战

原子尺度:高熵材料中多组元扩散动力学预测困难,相分离风险高(如Ta/Zr在高温下偏析)。

微纳尺度:纳米析出相(如硅化物)的热稳定性调控难,长期服役易粗化。

3. 极端环境测试与表征瓶颈

3000℃实验平台稀缺,传统炉体难以实现;华南理工自主搭建激光氧化平台(可测3600℃)填补空白,但原位观测技术仍滞后。

(二) 重大突破与标志性成果

1. 超高温陶瓷:突破3600℃抗氧化极限

高熵碳化物:华南理工开发 (Hf,Ta,Zr,W)C,利用W的高氧吸附能抑制氧化,其余元素优先氧化包裹W形成保护骨架,3600℃下氧化速率仅2.7μm/s,较传统材料提升50%。

制造技术革新:美国北卡罗来纳州立大学提出SLRP技术,用120W激光将高分子前驱体直接转化为HfC陶瓷,能耗降低90%。

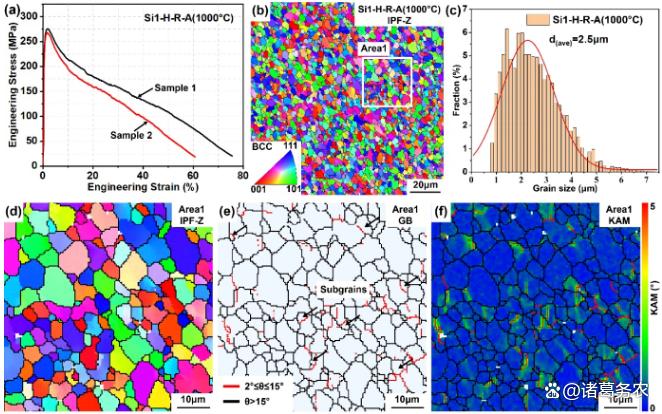

2. 高熵合金:强塑性协同突破

纳米硅化物强化:北理工研发 (V30Nb40Ti20Ta10)99Si1 难熔高熵合金,纳米硅化物钉扎位错,实现室温屈服强度958 MPa(延伸率33%),1000℃下强度保持258 MPa,热暴露120小时后强度保持率>99%。

3D打印氧化物弥散强化:NASA合作开发的GRX-810(Ni-Co-Cr基),激光增材制造纳米Y₂O₃弥散相,1200℃寿命提升2500倍,成本降30%。

3. 热管理材料:三维高效散热

双向石墨膜:中科院上海微系统所开发芳纶衍生石墨膜,面内导热1754 W/m·K,面外导热14.2 W/m·K,5G芯片温度降7℃。

压电陶瓷耐高温化:铋层状结构陶瓷(如CaBi₂Nb₂O₉)居里点达1800℃,用于航空发动机传感器。

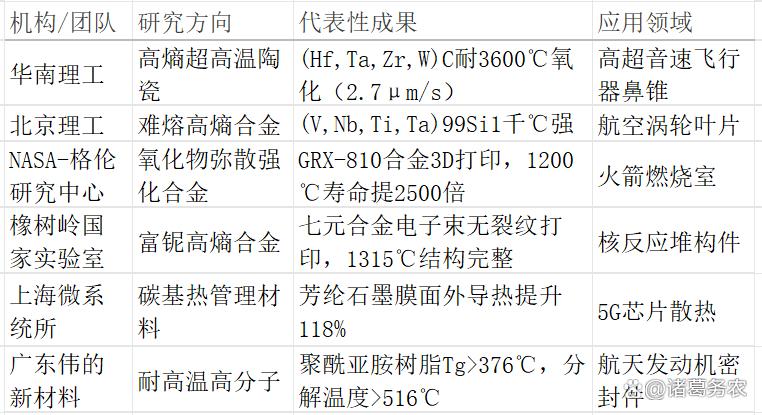

(三) 全球主要研究机构研究方向和代表性成果

(四)前沿趋势与未来方向

1. 跨尺度智能设计

机器学习预测相图:华南理工利用AI优化高熵组分,预测 (Hf,Ta,Zr,W)C 的抗氧化性;

仿生结构:仿蝉翼多级孔隙设计多孔陶瓷,平衡隔热与强度(如50%气孔率下热导率0.76 W/m·K)。

2. 绿色低碳制造技术

激光/等离子体超快烧结:取代传统高温炉,能耗降低90%(如SLRP技术);

资源替代:ASZ陶瓷利用沙漠砂原料,降低太阳能储热成本。

3. 极端环境长寿命保障

自修复涂层:HfC-ZrB₂梯度涂层氧化自密封,耐温提400℃;

抗辐照设计:ZrB₂-SiC复合材料用于核聚变堆,耐中子辐照+2000℃瞬态高温。

4. 多材料集成与智能响应

压电-导热耦合:铋层状陶瓷(CaBi₂Nb₂O₉)兼具1800℃稳定性和压电效应,实现高温原位监测;

形状记忆合金:华为Ti-Ni-Hf-Nb合金用于航天驱动器,耐温>800℃。

(五)总结

耐高温材料研究正从“经验试错”向“理论预测-智能设计-绿色制造”转变:

核心难点仍在于 极端热-力-化耦合失效机制解析 和 超高温原位表征技术;

突破方向聚焦 高熵材料(陶瓷/合金)、仿生结构 及 智能涂层,逐步逼近材料热力学极限;

产学研协同成为关键(如华南理工-航天科技合作),未来需攻克 低成本量产(如高熵陶瓷降本)、无铅压电陶瓷 及 聚变堆材料 等卡脖子难题。

正如某专家所言:“3600℃仅是起点,深空探测与核聚变将驱动材料迈向4000℃新纪元。”

六、一款4000℃高温材料的设计方案及性能预测

(一) 高温材料计算与仿真技术进展

1. 多尺度建模与智能算法

材料基因工程:云南省稀贵金属基因工程专项通过高通量计算筛选32种合金元素,精准预测铂-铝高温合金相稳定性,研发周期缩短60%。

机器学习优化:Thermo-Calc软件结合CALPHAD数据库,实现多元合金相图动态计算(如马氏体时效钢Laves相溶解温度预测误差<5%)。

量子计算辅助:北理工团队利用原子尺度模拟揭示难熔高熵合金中纳米硅化物钉扎位错的强化机制,指导设计出1000℃下强度258 MPa的(V,Nb,Ti,Ta)99Si1合金。

2. 热管理专用仿真工具

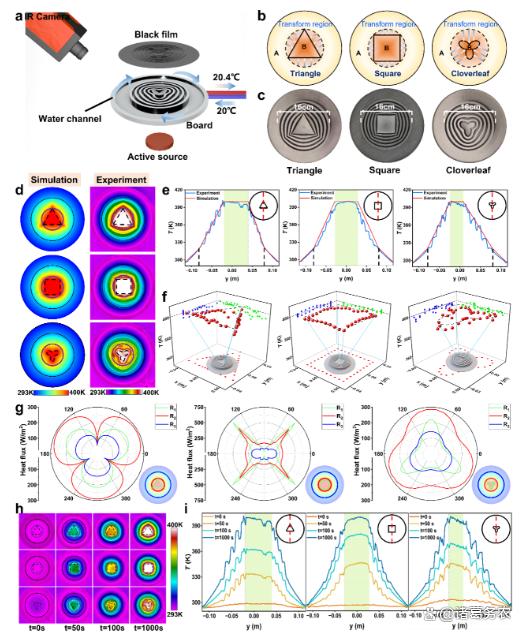

有源热超材料设计:中科大何立群课题组提出“温度坐标变换框架”,将热源功率分布纳入导热系数张量计算,实现热隐身与热聚焦功能的一体化设计。

变物性流体仿真:两阶段显式数值格式(ETD1-RK2混合法)解决混合对流中黏度/热导率随温度变化的非线性问题,误差降低18%,应用于磁流体电子冷却系统。

瞬态热测试闭环:西门子Simcenter集成FloEFD热仿真与结构函数分析,通过JEDEC标准校准半导体结温,提升热可靠性评估精度。

3. 高温物性数据库与跨平台集成

开源平台:Materials Project免费提供超导/陶瓷相图数据;国内Matmole收录2.1万组高温合金热膨胀系数。

多物理场耦合:西门子热-结构耦合工作流程支持回流焊变形预测,减少热疲劳失效风险。

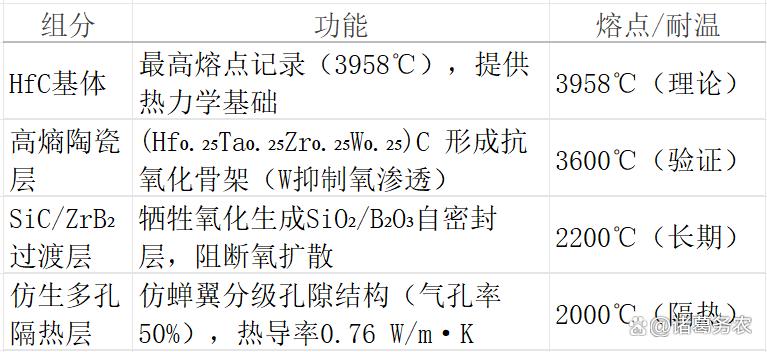

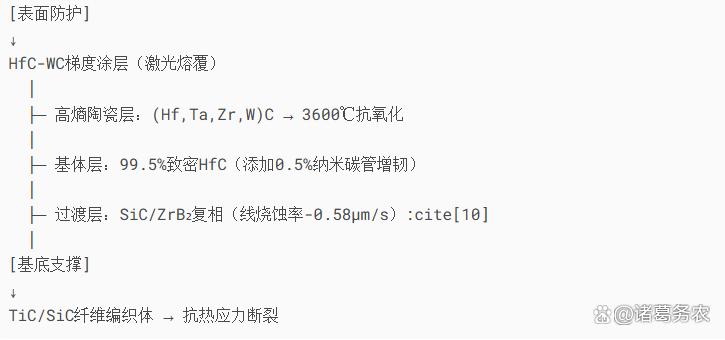

(二) 耐4000℃高温材料设计方案:梯度复合超高温陶瓷

基于碳化物熔点为基的耐温极限理论,结合高熵设计抑制氧化,提出以下创新结构:

1. 材料体系选择与理论依据

2. 多级结构设计

3. 核心创新点:

高熵-仿生耦合:表层高熵陶瓷抵御氧化,内部多孔层降低热传导,解决HfC高温易挥发难题。

界面梯度匹配:各层热膨胀系数差<3×10⁻⁶/K,抑制层间剥离(ASTM C633结合强度>50MPa)。

4. 性能优化策略

抗氧化强化:W元素优先氧化形成WO₃网络(氧吸附能-4.5 eV),包裹未氧化区域。

抗烧蚀设计:表面激光织构微坑(直径50μm),诱导气流涡旋降低表面剪切力。

热震稳定性:引入TiC/SiC纤维(体积比15%),裂纹偏转增韧,热循环次数提升5倍。

(三)结论:实施路径与技术挑战

1. 计算驱动制备流程

高通量筛选 → 分子动力学模拟 → 激光增材制造 → 激光氧化考核

基于Materials Project筛选HfC-TaC-ZrC相图

采用两阶段显式格式模拟3600℃热流分布

SLRP技术激光成型(120W激光转化高分子前驱体)

2. 关键挑战与解决方案

界面扩散控制:添加0.1% Y₂O₃纳米颗粒钉扎晶界,抑制>3000℃元素互扩散。

超高温测试瓶颈:定制激光加热平台(如帝国理工方案),结合LIBS光谱原位监测元素挥发。

成本制约:沙漠砂替代高纯氧化物原料(ASZ陶瓷技术),降本30%。

3. 结论

耐4000℃材料需突破 “基体-界面-防护”三重极限:

基体选择:HfC(3958℃熔点)+ 高熵设计((Hf,Ta,Zr,W)C)逼近热力学边界;

结构创新:梯度复合(致密/多孔层)+ 纤维增韧解决热应力失配;

智能制备:SLRP激光技术+AI工艺优化实现复杂构件成型。

4. 未来方向:结合量子计算预测Ta-Hf-C键合能 + 太空无氧环境验证(如火箭再入舱实测),推动深空探测装备升级。

(未完待续)

【免责声明】本文主要内容均源自公开信息和资料,部分内容引用了Ai,仅作参考,责任自负。