单层石墨烯及其工业化制备技术

单层石墨烯

一、石墨烯的理化特性和一般制备方法

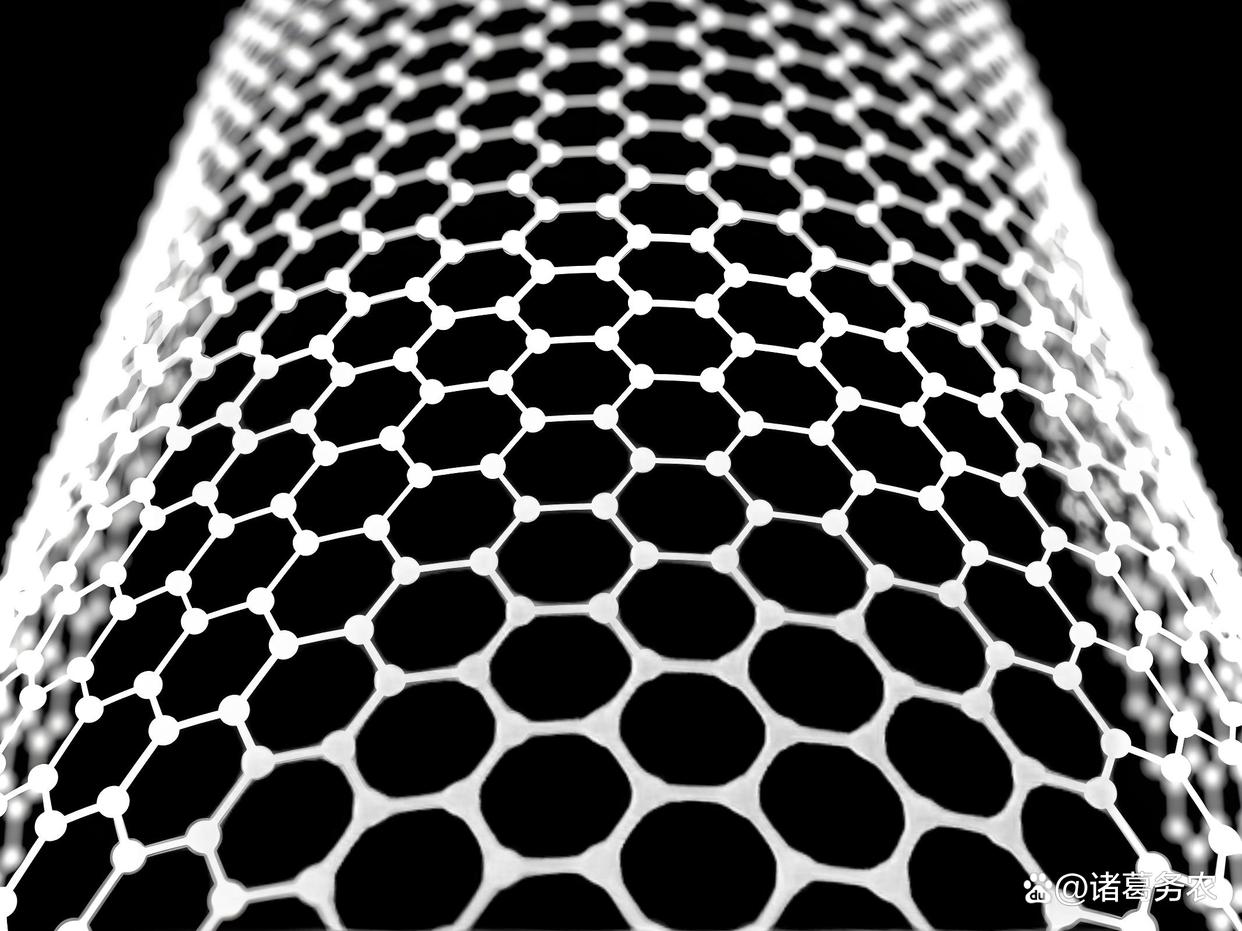

(一)分子结构

石墨烯(Graphene)是由单层碳原子紧密排列而成的二维蜂窝状晶体结构,是碳的同素异形体之一(如石墨、金刚石、碳纳米管等)。其结构特点包括:

sp²杂化:每个碳原子通过sp²杂化轨道与邻近的三个碳原子形成共价键,构成六边形晶格。

键长与键角:C-C键长约0.142 nm,键角为120°,形成高度对称的平面结构。

离域π电子:未参与杂化的p轨道电子形成垂直于平面的离域π键,赋予石墨烯独特的电学性质。

(二)理化特性

1. 物理特性

超高机械强度:杨氏模量约1 TPa,抗拉强度达130 GPa(是钢的200倍)。

优异导电性:电子迁移率高达2×10⁵ cm²/(V·s)(室温下是硅的100倍以上),电阻率极低(约10⁻⁶ Ω·cm)。

高热导率:约5000 W/(m·K)(是铜的10倍),适合散热材料。

光学透明性:单层石墨烯对可见光吸收仅2.3%,透明度高(>97%)。

柔韧性:可弯曲至20%形变仍保持导电性,适合柔性器件。

2. 化学特性

化学稳定性:常温下耐酸、碱腐蚀,高温下可与强氧化剂(如浓硫酸、硝酸)反应。

表面可修饰性:通过共价键(如羟基、环氧基)或非共价键(π-π堆积)功能化改性。

吸附能力:高比表面积(理论值2630 m²/g)使其对气体、分子有强吸附作用。

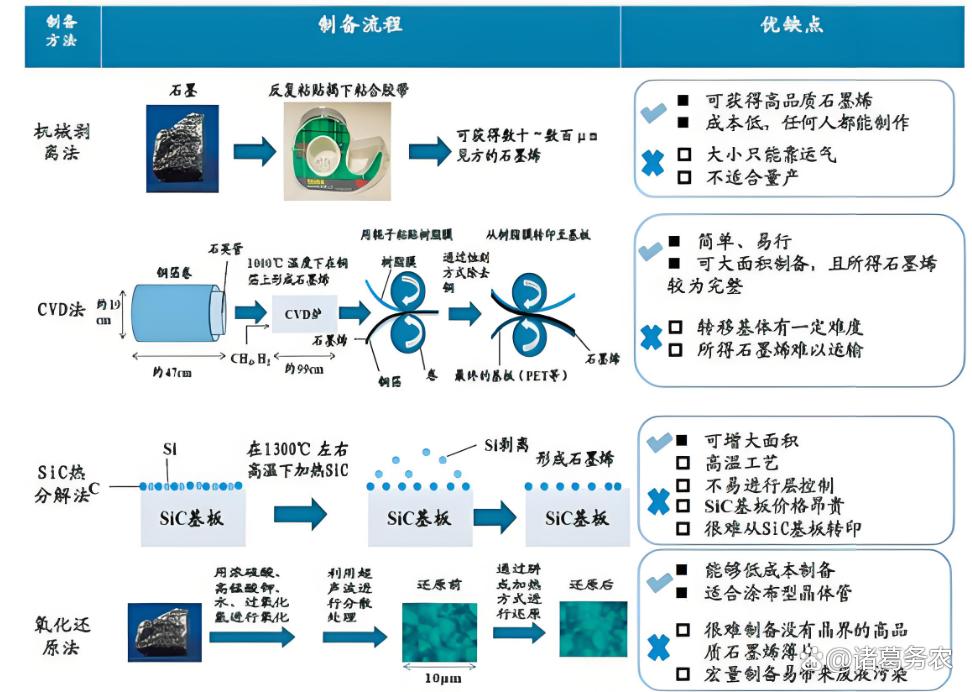

石墨烯常见制备方法

(三)常见制备方法

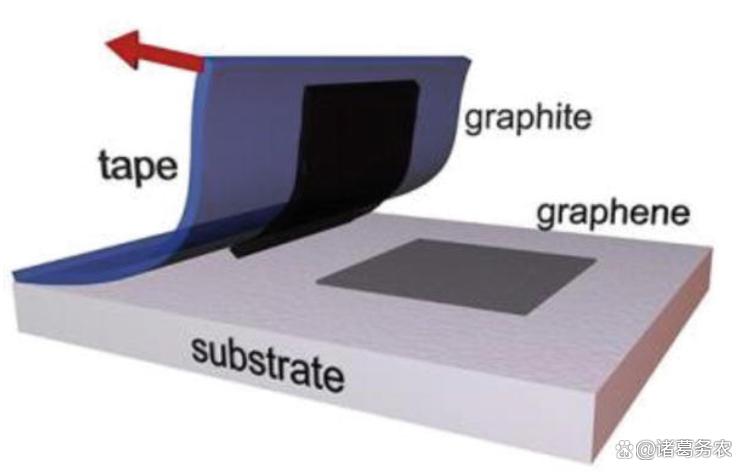

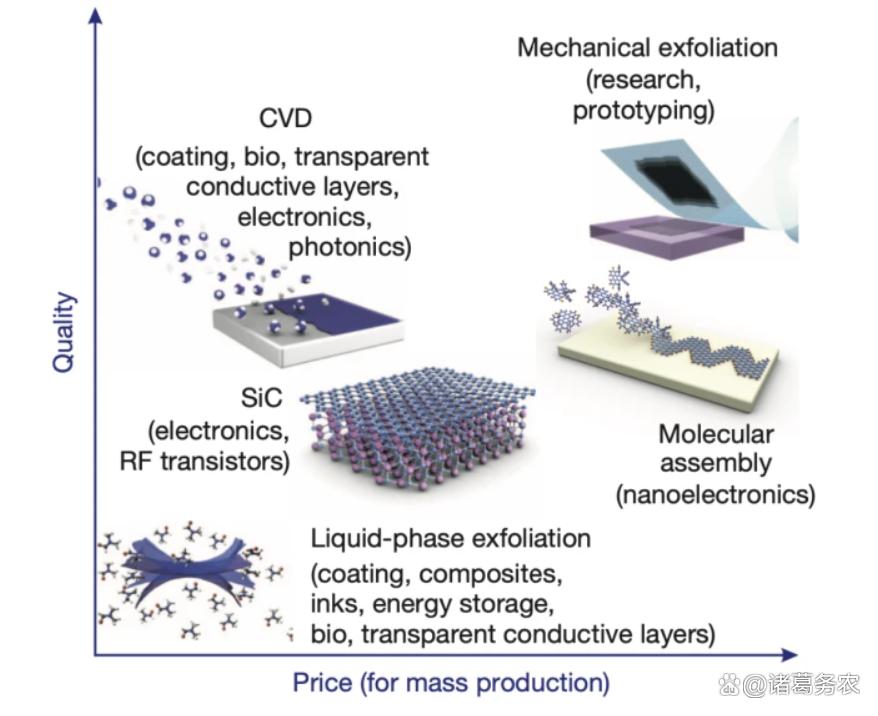

1. 机械剥离法(Scotch Tape法)

原理:利用胶带反复剥离石墨晶体,获得单层石墨烯。

优点:样品质量高,缺陷少。

缺点:产率低,仅适用于实验室研究。

应用:基础物性研究。

机械剥离法制石墨烯示意图

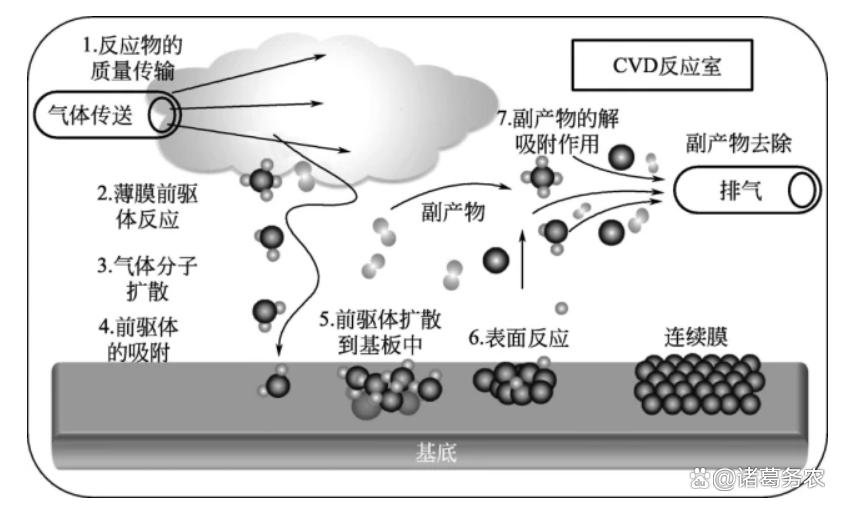

2. 化学气相沉积(CVD)

原理:在铜或镍基底上通入含碳气体(如CH₄),高温下分解碳原子并自组装成石墨烯。

优点:可制备大面积(米级)薄膜,适合工业化。

缺点:需高温(~1000℃),成本较高。

应用:透明电极、柔性电子器件。

3. 氧化还原法

1) 步骤:

氧化:用强酸(H₂SO₄/HNO₃)和氧化剂(KMnO₄)将石墨氧化为氧化石墨烯(GO)。

剥离:超声分散得到单层GO。

还原:通过化学(水合肼)或热还原去除含氧基团,得到还原氧化石墨烯(rGO)。

2) 优点:成本低,易规模化。

3) 缺点:产物含缺陷,导电性低于CVD石墨烯。

4) 应用:复合材料、储能材料(如超级电容器)。

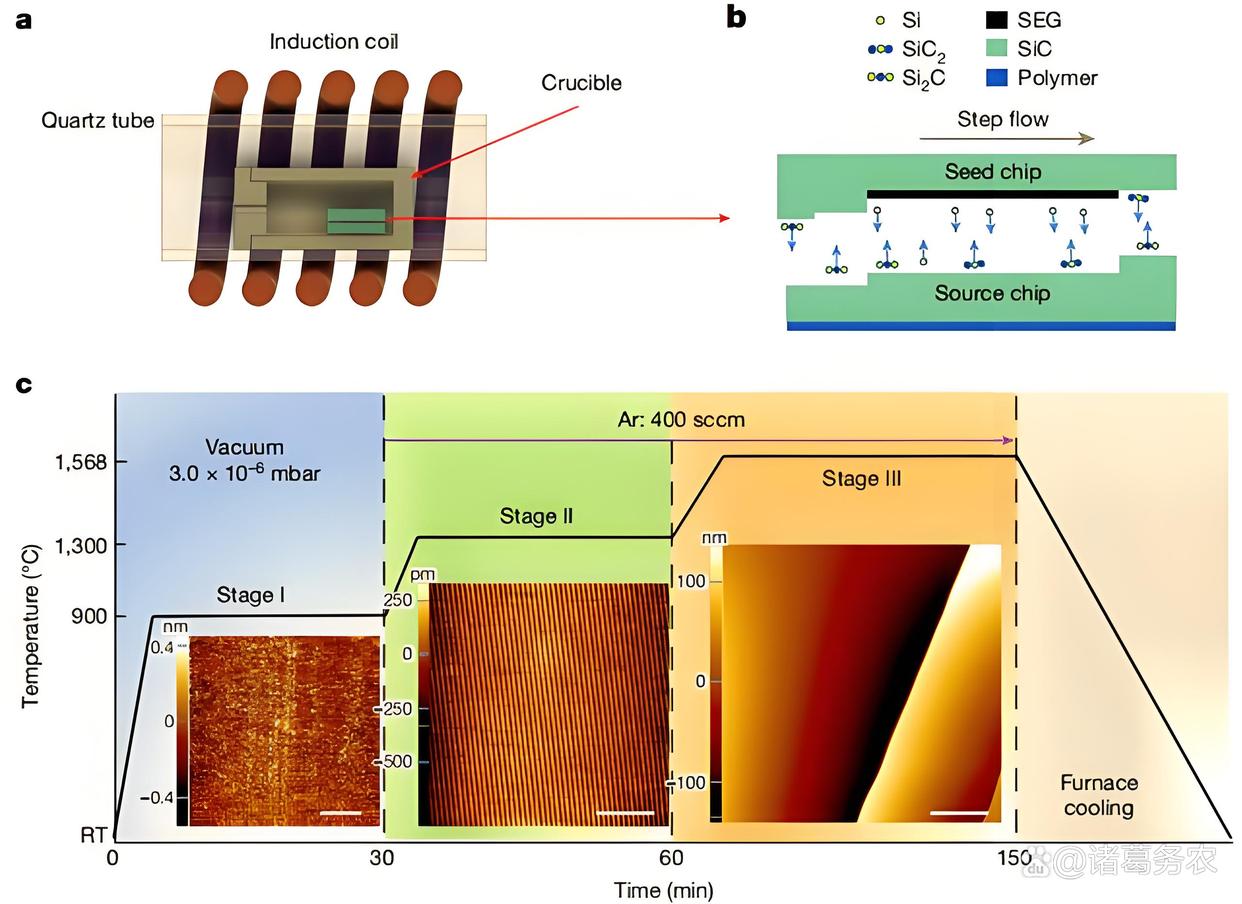

4. 外延生长法

原理:在碳化硅(SiC)单晶表面高温退火,使硅原子升华,残留碳原子自组织成石墨烯。

优点:无需金属基底,可直接用于电子器件。

缺点:基底成本高,转移困难。

5. 液相剥离法

原理:将石墨分散于溶剂(如NMP)中,通过超声或剪切力剥离成石墨烯。

优点:操作简单,可规模化。

缺点:层数不均,易团聚。

不同方法石墨烯品质与批产成本关系

二、石墨烯工业制备工艺流程及设备控制参数

(一)主要工业制备方法

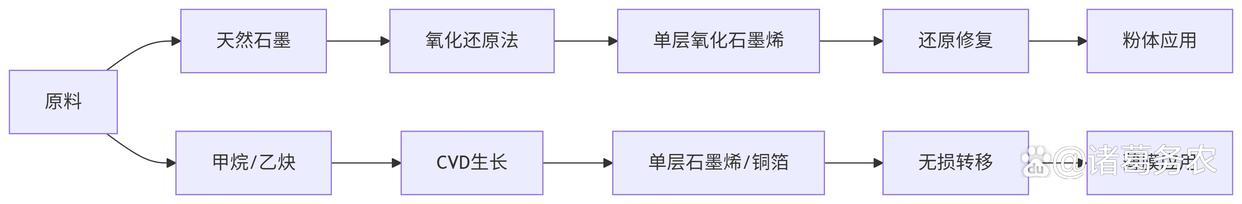

石墨烯的工业化制备方法以 氧化还原法 和 化学气相沉积法(CVD) 为主,其他方法(如外延生长法、液相剥离法)因成本或技术限制应用较少。

1. 氧化还原法

适用性:适合大规模生产石墨烯粉体,成本低,但产品缺陷较多。

流程核心:通过氧化、剥离、还原三步将石墨转化为石墨烯。

工业地位:目前唯一能实现宏量制备的工艺,占全球石墨烯粉体产能的70%以上。

2. 化学气相沉积法(CVD)

适用性:生产高质量石墨烯薄膜,用于电子器件、透明导电膜等领域。

核心优势:产品缺陷少、结构可控,但设备成本高,转移技术复杂。

(二)氧化还原法工艺流程及设备

1. 氧化阶段

原料,天然石墨粉(纯度≥99.9%);设备:耐酸反应釜、搅拌器、温控系统。用浓硫酸、高锰酸钾等强酸和氧化剂处理石墨,生成氧化石墨(GO);关键参数:

温度:35~50℃(低温延长反应时间,高温需防爆);

氧化剂/石墨质量比:4:1~6:1(影响GO氧化程度);

反应时间:2~24小时。

2. 剥离阶段

1)设备:超声波分散仪、离心机、热解膨胀炉。

2)方法:

超声剥离:在溶剂中超声分散GO,利用空化效应剥离成单层氧化石墨烯(GO片);

热解膨胀:高温(≥1000℃)快速加热GO,气体膨胀分离层间结构。

3. 还原阶段

1)设备:还原反应釜、真空干燥箱。

2)方法:

化学还原:水合肼、维生素C等去除含氧基团,恢复导电性;

关键参数:还原剂浓度(1%~5%)、温度(80~120℃)、时间(6~12小时)。

(三)CVD法工艺流程及设备

1. 基底预处理

设备:真空镀膜机、等离子清洗机。

步骤:铜或镍基底表面清洗(去除氧化物及杂质)。

2. 石墨烯生长

设备:CVD反应炉、气体控制系统(甲烷、氢气、氩气)。

步骤:高温(1000~1050℃)下通入甲烷等碳源气体;碳原子在金属基底表面吸附并自组装成石墨烯薄膜。

关键参数:温度:±5℃波动需严格控温;气体流量比(CH₄:H₂:Ar = 1:10:100);生长时间:10~60分钟(控制层数)。

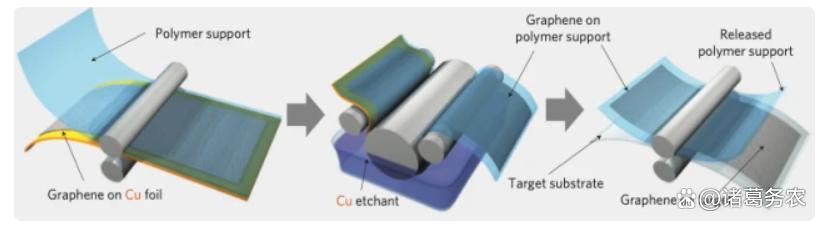

3. 转移技术

设备:旋涂机、蚀刻槽(FeCl₃溶液)。

步骤:将石墨烯薄膜从金属基底转移到目标基板(如PET、SiO₂);

难点:避免薄膜破损和污染。

CVD法制备石墨烯工艺示意图

(四)工业设备及关键参数

1. 氧化还原法专用设备

多管式反应器:用于连续氧化,耐腐蚀材料(如聚四氟乙烯);

微波辅助反应器:加速氧化过程,提升效率(专利CN 112546987 A);

连续纯化装置:脱除杂离子,保障纯度(自主研发设备)。

2. CVD法核心设备

管式炉:高温反应腔体(石英材质,耐温≥1200℃);

真空系统:维持反应腔体低压(≤10⁻³ Pa);

气体质量流量控制器(MFC):精确控制气体比例。

3. 通用设备

离心机:分离石墨烯悬浮液(转速≥8000 rpm);

喷雾干燥机:制备石墨烯粉体(进口温度180~200℃)。

(五)技术挑战与优化方向

1. 氧化还原法

缺陷控制:优化氧化剂配比(如铁系氧化剂替代传统高锰酸钾);

环保工艺:废液处理(中和酸性废水、回收硫酸)。

2. CVD法

成本降低:开发廉价基底(如铜箔替代单晶铜);

转移技术改进:采用高分子支撑层减少破损。

(六)总结

工业制备石墨烯以 氧化还原法 和 CVD法 为核心,前者适合低成本粉体生产,后者用于高附加值薄膜。关键设备包括耐酸反应器、CVD炉及精密气体控制系统,核心参数涵盖温度、反应时间及气体比例。未来需突破缺陷控制、环保工艺及转移技术瓶颈,以推动石墨烯在新能源、电子等领域的规模化应用。

石墨烯R2R转移示意图

三、氧化石墨烯工业制备核心控制参数

(一)主要工业制备技术

氧化石墨烯(GO)的工业化制备以 Hummers法及其改进方法 为主,其他方法(如Brodie法)因环保或效率问题应用较少。以下是技术要点:

1. Hummers法核心步骤:

低温反应(4~10℃):石墨与浓硫酸、硝酸钠、高锰酸钾混合,通过sp³杂化引入含氧基团(如羟基、环氧基)。

中温反应(32~40℃):进一步氧化石墨层间结构。

高温反应(70~100℃):加入双氧水终止反应,生成金黄色氧化石墨烯悬浮液。

2. Hummers法改进方向:

采用铁系氧化剂替代高锰酸钾,减少废酸污染;

微波辅助反应加速氧化过程,提升效率6。

3. 修正Hummers法

特点:省略硝酸钠,延长室温反应时间(5天),提升氧化均匀性。

应用:适用于高纯度氧化石墨烯生产,但需优化废液处理工艺。

(二)核心制造设备

工业级氧化石墨烯生产设备需兼顾效率、环保和产品质量,主要设备类型包括:

1. 多管式连续反应系统

结构:多组刚玉管串联,分温区控制(低温至高温区),实现连续氧化。

优势:支持批量生产,碳源利用率高,适用于CVD法结合氧化工艺。

2. 高效离心过滤设备

1)功能:集成破碎、过滤、搅拌模块,如:

刀片破碎单元:旋转刀片切割未反应的石墨颗粒;

弧形过滤网:动态偏转过滤杂质,提升溶液纯度;

旋转叶片:搅拌悬浮液,防止团聚。

2)参数:离心转速≥8000 rpm,pH值调节至中性。

3. 智能计量反应釜

设计:配备计量注料口,分区域精准控制氧化剂、还原剂添加。

特点:支持间歇式和小批量生产,适用于定制化需求。

4. 湍流强化反应器

创新点:通过离心力产生湍流,加速氧化反应均质化;

控制:侧壁通孔尺寸可调,分离不同粒径产物。

(三)关键控制参数

工业制备需严格控制以下参数以确保产物质量与一致性:

1. 温度控制

低温反应:4~10℃(防止副反应失控);

高温反应:70~100℃(避免过度氧化导致结构破坏)。

2. 氧化剂配比

石墨:高锰酸钾:硫酸质量比 ≈ 1:3:40;

双氧水添加量:5%~10%(终止反应并还原残留氧化剂)。

3. 反应时间与搅拌

低温阶段:90~120分钟;

中温阶段:30~60分钟;

高速搅拌(≥500 rpm)确保混合均匀7。

4. 离心与洗涤

离心次数:7~8次,直至无硫酸根残留(BaCl₂检测无沉淀);

洗涤终点:pH=6~7,避免酸性残留影响后续应用。

5. 干燥工艺

真空干燥温度:40~60℃,防止高温导致含氧基团分解;

喷雾干燥进口温度:180~200℃,适用于粉体制备。

(四)技术挑战与优化方向

1. 环保工艺升级

废酸回收:中和废液后提取硫酸钠等副产品;

绿色氧化剂开发:如过硫酸盐替代传统强酸体系。

2. 缺陷控制

优化氧化程度:通过XRD和XPS表征调控含氧官能团密度;

还原工艺改进:水合肼浓度≤5%,热还原温度≤200℃。

(五)典型应用案例

混凝土增强:添加0.1%~0.2%氧化石墨烯,抗压强度提升30%~50%;

导电复合材料:正泰集团开发石墨烯铜复合材料,导电率达109.6%IACS,应用于触点与输电线路;

环保领域:放射性锶离子分离效率达国际领先水平。

四、单层石墨烯工业化合成的难点及技术路线

(一)工业化合成难点

1. 规模化制备瓶颈

层数控制难:机械剥离法(胶带法)仅适用于实验室,无法量产;CVD法易产生多层岛域(多层石墨烯占比超30%)。

缺陷控制:氧化还原法制备的单层石墨烯含大量结构缺陷(如空位、含氧基团),电导率仅为理想值的1/10。

2. 转移技术制约

薄膜破损率高:CVD法需将石墨烯从金属基底(如铜箔)转移至目标基板,过程中破损率>20%,且易引入褶皱和污染。

成本高昂:转移设备(如旋涂机、蚀刻槽)依赖进口,单次转移成本占薄膜总成本的60%以上。

3. 质量控制与标准化缺失

性能波动大:不同批次产物的层数、电导率差异显著(波动幅度达±15%),缺乏统一检测标准(如ISO/ASTM未完全覆盖单层指标)。

杂质残留:金属基底蚀刻后残留的铜离子(>50 ppm)影响半导体器件性能。

(二) 关键攻关方向

1. 制备工艺优化

1) 绿色氧化还原法:

铁系氧化剂(如Fe₂(SO₄)₃)替代高锰酸钾,减少废酸污染;

微波辅助还原,提升结构完整性(电导率恢复至>5000 S/m)。

2) CVD法升级

开发双温区CVD炉,低温区(400℃)预沉积碳源,高温区(1000℃)精准生长,减少多层岛域(目标:单层率>95%)。

采用铜镍合金基底,利用镍的催化选择性抑制多层生长。

2. 转移技术创新

1)卷对卷(Roll-to-Roll)连续转移:正泰集团开发卷对卷激光剥离设备,转移速度达5 cm/min,适用于柔性电子基板(PET等)。

2)无蚀刻转移技术:

电化学鼓泡法:电解水产生氢气气泡剥离石墨烯薄膜,破损率<5%(韩国成均馆大学已实现8英寸转移)。

高分子支撑层:聚甲基丙烯酸甲酯(PMMA)作为临时载体,通过热释放胶带低温脱膜。

3. 缺陷修复与纯化

原位退火修复:氢氩混合气氛下1200℃退火,消除空位缺陷(拉曼D峰强度降低至<0.1)。

电化学纯化:施加反向电压去除金属离子残留(铜离子<5 ppm)。

(三)工业化制备技术路线

1. 主流路线:CVD法为核心,氧化还原法补充

单层石墨烯工艺路线图

2. 氧化还原法优化路线

温和氧化:石墨:Fe₂(SO₄)₃:浓H₂SO₄=1:1.5:30,40℃反应4h;

超声剥离:功率800W,时间30min,获得单层氧化石墨烯悬浮液;

微波还原:2450 MHz,功率700W,10min,电导率提升至4000 S/m;

喷雾干燥:进口温度180℃,产出粉体(比表面积>800 m²/g)。

(四) 发展趋势

1. 技术融合创新

AI+制备:机器学习优化CVD参数(如气体比例、温度),单层率预测准确率>98%(清华大学团队试点);

超临界流体剥离:超临界CO₂为介质,无化学改性制备高纯度单层石墨烯(中科院宁波材料所试验阶段)。

2. 低成本设备国产化

CVD设备:国产双温区炉价格降至进口的1/3(深圳扑浪创新科技已量产);

转移设备:卷对卷激光剥离机国产化率2025年目标达70%。

3. 新兴应用驱动

半导体器件:天津大学半导体石墨烯(带隙0.5 eV)推动芯片级应用;

量子计算:单层石墨烯量子点阵列实现室温量子比特操控(MIT突破性进展)。

sic上生长的高迁移率半导体石墨烯

(五)总结

单层石墨烯工业化需攻克 层数控制、无损转移 和 缺陷修复 三大瓶颈。短期以 CVD法+卷对卷转移 为主流路线,中期通过 绿色氧化还原法 降本增效,长期依赖 超临界剥离 等颠覆性技术。中国凭借设备国产化与政策支持(如国家石墨烯创新中心),有望在2025-2030年实现单层石墨烯制备成本降低50%,推动其在高端电子、量子技术等领域的规模化应用。