某铝业智慧工厂网络建设优化方案实践

随着工业4.0的快速发展,智慧工厂的建设成为制造业转型升级的核心任务。某铝业工厂基于智能化、数字化的需求,启动了智慧工厂建设项目,目标是通过提升生产效率、优化资源管理和降低运营成本,建设一个高效、绿色、智能的现代化生产基地。

在智慧工厂的网络化建设中,稳定、高效和可扩展的网络架构是实现智能化生产的基础。本文基于高性能智能组网设备的技术特点,提出一套适用于智慧工厂的网络优化方案,并设计了详细的网络布局架构。

智慧工厂建设方案

1. 网络基础资源对接

现状与需求

某铝业工厂生产区域广,设备分布密集,存在网络覆盖盲区、信号不稳定和高延时问题,难以满足大规模数据流量传输需求。

优化方案

全区域网络覆盖

- 在全厂核心生产区域部署高密度智能组网设备,结合工厂的平面布局和设备分布,形成多点覆盖的网络架构。

- 利用设备的高增益天线和双频Wi-Fi,在远距离传输和高速率需求之间灵活切换,确保全厂信号无死角覆盖。

工业环境适配性

- 针对高温、粉尘等复杂工业环境,采用智能组网设备的工业级设计(支持-20℃至70℃),保证网络设备的稳定运行。

高并发支持

- 借助智能组网设备的多设备接入能力,满足工厂高并发数据传输需求。

2. 集控调度中心网络优化

现状与需求

调度中心作为智慧工厂的“中枢神经”,需要实时采集、分析和监控海量生产数据,但现有网络架构存在数据传输延迟和接口不足的问题。

优化方案

构建高效调度网络

- 在调度中心区域部署智能组网设备,通过其LAN/WAN接口连接服务器、存储设备以及生产监控终端,形成高效的数据传输网络。

- 设置多条5G网络通道,实现外部数据的高速传输和远程管理功能。

数据分层管理

- 利用智能组网设备的边缘计算能力,在调度中心完成一部分数据分析任务,减少云端服务器的压力。

- 通过分层管理,将紧急数据优先上传,优化数据传输路径,提升调度效率。

冗余备份机制

- 部署多台智能组网设备,形成冗余备份架构,确保调度中心网络的高可用性和容灾能力。

3. 全工序数据采集与监控优化

现状与需求

生产工序中设备种类繁多,数据采集点分布广泛,传统有线采集方式难以满足实时性要求,且布线复杂、维护成本高。

优化方案

无线化数据采集

- 在工序设备端部署智能组网设备,利用其双频Wi-Fi和高增益天线实现数据的无线化采集和传输。

- 通过5G模块扩展,支持毫秒级数据回传,保障生产数据的实时性。

边缘计算支持

- 在设备端利用智能组网设备的SoC芯片进行边缘计算,完成初步数据处理后再上传至调度中心,减轻主网络的数据传输压力。

数字孪生可视化

- 将采集到的工序数据实时映射到数字孪生系统,直观展示设备运行状态和生产流程,便于生产过程的监控和优化。

4. 系统平台对接优化

现状与需求

智慧工厂建设需要整合ERP、MES、SCADA等多种管理系统,但由于协议兼容性差、数据孤岛等问题,平台间的协同效率较低。

优化方案

多协议兼容性支持

- 利用智能组网设备支持的多种协议,确保与现有系统的无缝对接,打破数据孤岛。

统一数据接入

- 通过智能组网设备的LAN/WAN接口,将不同系统的数据接入到统一的网络平台,实现数据的高效共享和分析。

分布式处理架构

- 在各子系统之间部署智能组网设备,形成分布式架构,优化数据交互路径,提高平台协同效率。

5. 网络布局架构设计

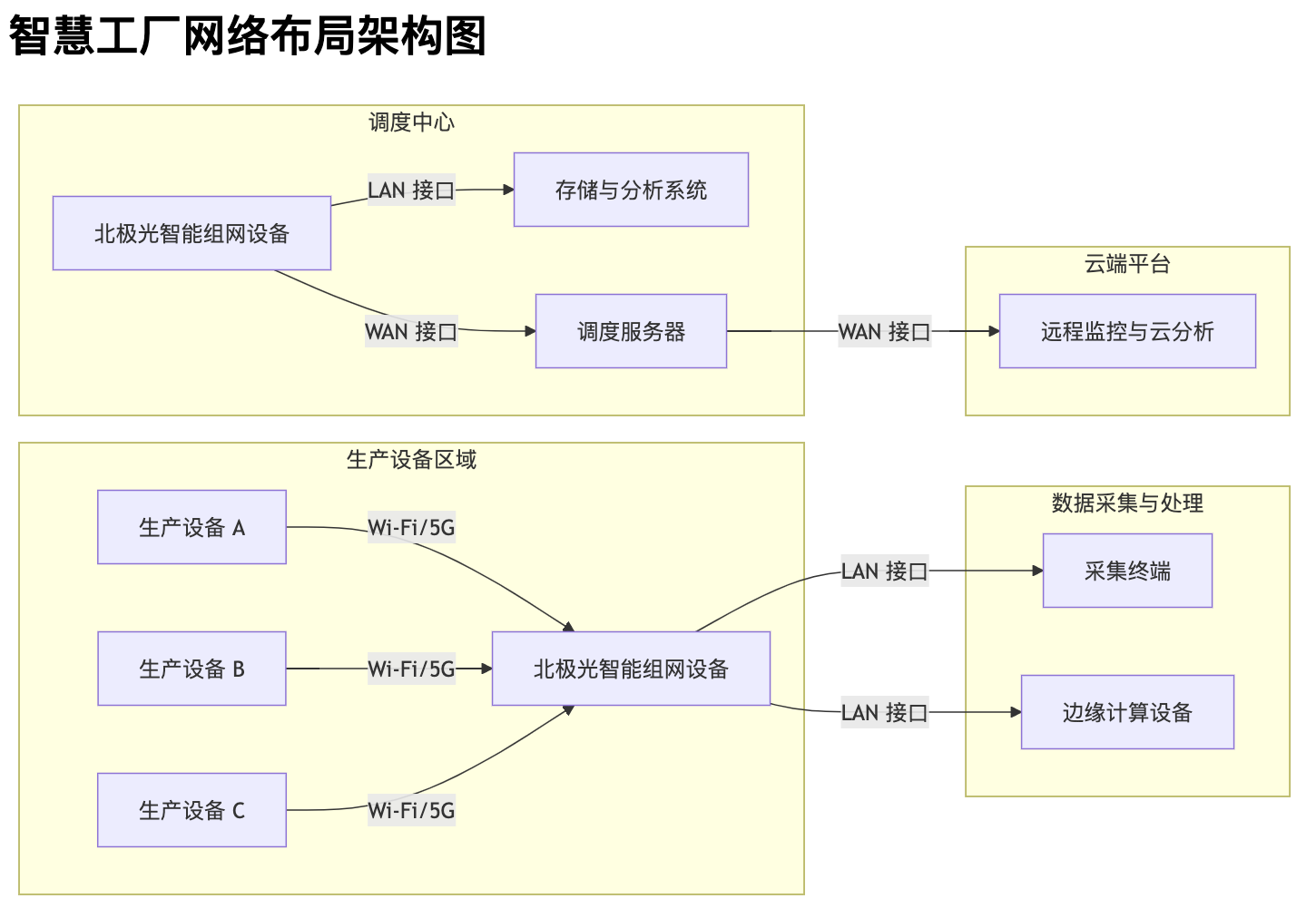

网络布局架构图

架构说明

生产设备区域

- 在各生产区域部署智能组网设备,负责采集设备数据并通过无线Wi-Fi或5G网络回传至调度中心。

调度中心

- 调度中心使用多台智能组网设备,通过LAN口连接采集终端、存储设备和监控系统,形成数据传输与处理的核心节点。

云端平台对接

- 调度中心通过智能组网设备的WAN接口,将数据上传至云端平台,实现远程监控和数据分析功能。

总结

本文结合智能组网设备的技术特点,提出了一套完整的智慧工厂网络优化方案,并设计了详细的网络布局架构。通过科学部署和分步实施,该方案能够有效提升某铝业工厂的网络覆盖范围、数据传输效率和系统协同能力,为智慧工厂的高效运行奠定坚实基础。