3D打印小批量低成本打印玩具工艺品模型-中科米堆CASAIM

当前消费市场越来越注重个性化需求,3D打印技术正在逐步改变传统的生产制造方式,为玩具和工艺品小规模生产提供了新的解决方案。与传统注塑成型相比,3D打印在50件以下的少量生产中能够显著降低成本,降幅可达90%左右。这使得生产商能够以更合理的投入,为市场提供多样化的设计选择。同时,3D打印也为限量版产品的开发创造了有利条件,让更多独特的设计理念得以实现。3D打印的应用不仅改变了生产流程,也为整个行业带来了新的发展机遇。

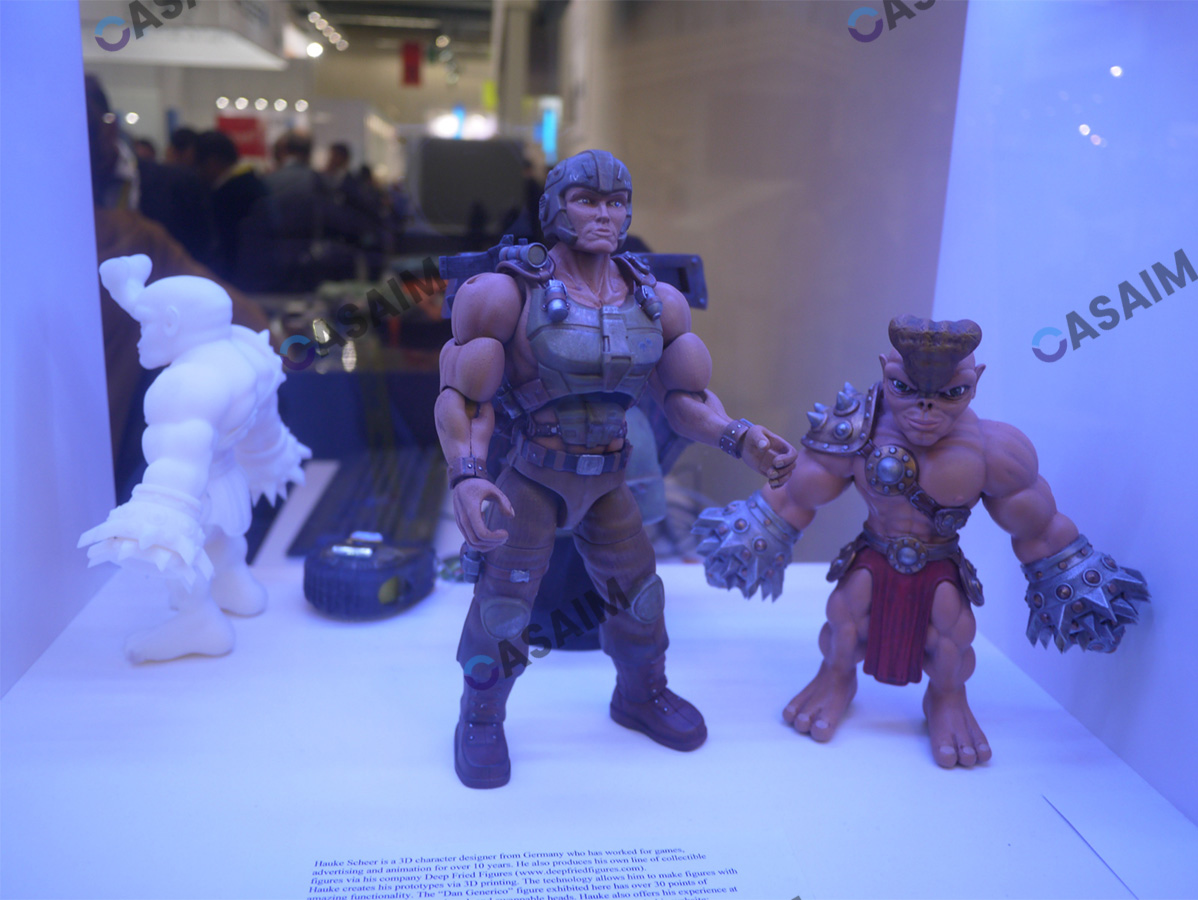

3D打印模型大大简化了产品开发流程。设计师可以直接将数字模型发送至3D打印设备,省去传统制造中昂贵的模具开发环节。某知名玩具采用3D打印技术后,新品开发周期从原来的8周缩短至72小时。这种效率提升使得企业能够更快响应市场趋势,尤其适合季节性产品或热点IP衍生品的快速投产。

传统生产方式需要分摊高昂的模具成本,这使得小批量生产单件成本居高不下。而3D打印采用按需堆积材料的原理,材料利用率可达95%以上。以常见的ABS材料为例,单个10厘米高的工艺品模型打印成本可控制在15元以内,当批量在20-100件时,成本优势尤为明显。这种特性特别适合初创团队测试市场,或成熟企业开展限量版产品线。另外,,3D打印技术相比传统减材制造可减少约70%的材料浪费。未使用的打印粉末可以回收再利用,热塑性材料也能通过专业设备重复利用。

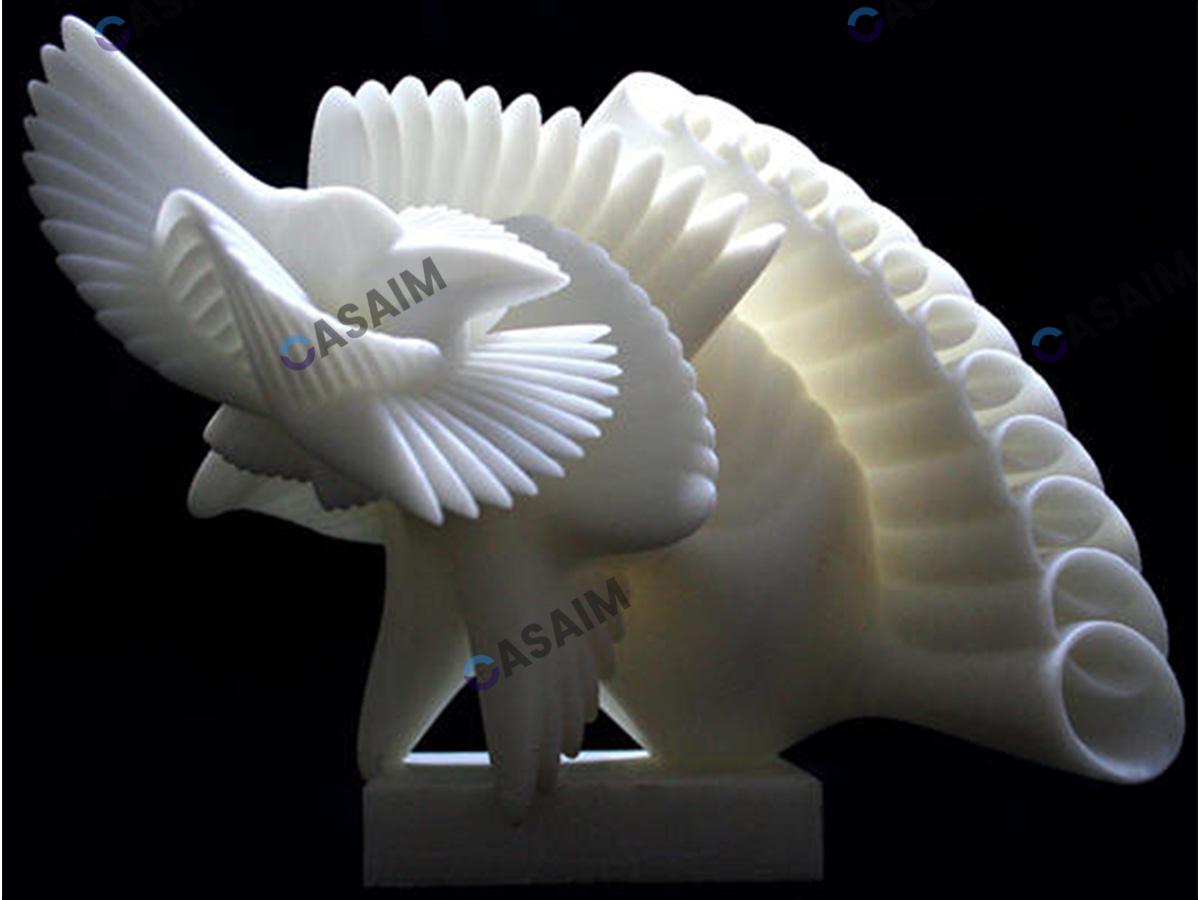

现代3D打印技术已突破早期塑料材质的局限。目前主流3D打印服务商可提供包括树脂、尼龙、金属粉末在内的20余种材料选项。某欧洲博物馆就曾通过全彩砂岩3D打印技术,成功复刻了一批考古级精度的文物衍生品,单件成本仅为传统手工制作的1/5。这种材料多样性为玩具工艺品赋予了更多元的质感和功能可能性。某动漫周边生产商采用3D打印生产的限量版手办,在盲盒销售中消费者几乎无法区分打印件与注塑件的品质差异。这种质量保障使得3D打印模型完全可以胜任终端产品销售。