中科米堆CASAIM机加工件来料尺寸自动化三维测量方案

随着制造业向智能化转型,XX公司现有的人工检测方式已难以满足生产需求。当前加工件来料尺寸检测存在的问题:

精度:人工卡尺测量误差±0.1mm,导致轴承/齿轮等精密部件装配合格率仅92.3%(参考2024年质检报告数据)

效率滞后:单件检测耗时45秒,产线日均积压300+待检件,严重影响JIT生产节奏

数据断层:纸质记录难以追溯,2024年Q3因尺寸偏差引发的客户投诉中,38%无法精准定位责任工序在工业。

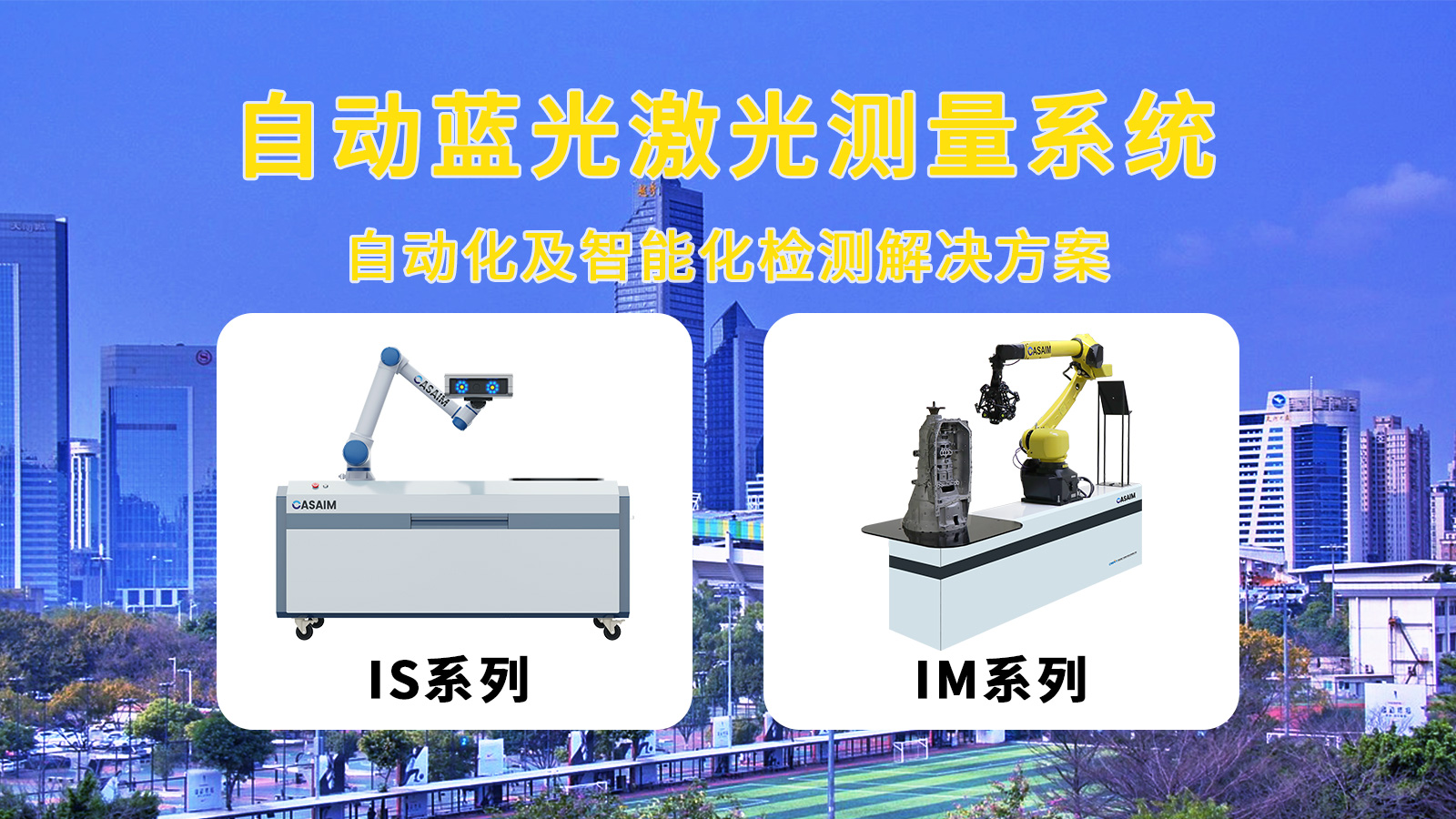

XX公司针对机加工件来料尺寸检测的精度与效率需求,引入光学自动化三维测量系统实现对传统人工检测的技术升级。中科米堆CASAIM自动化三维测量系统整合激光智能3D测量技术与自动化流程,以0.01mm的重复测量精度和每秒2,000,000点的扫描速率,建立起覆盖全生产批次的质量控制闭环。

00:24

核心测量单元采用蓝光三维测量技术,通过机械臂搭载高精度光学传感器,自动完成复杂曲面的数据采集。相较于传统三坐标测量机,自动化三维测量系统将单个工件的检测时间从45分钟压缩至3分钟以内,且支持钛合金、铝合金等不同材质工件的表面反光抑制。对直径300mm的航空发动机叶片进行自动化三维测量时,系统识别出0.02mm的轮廓度偏差,较人工检测的漏检率降低82%。

自动化三维测量系统工作流程:

通过智能定位装置实现工件的自动装夹与基准校准,其次由蓝光扫描头完成多视角三维数据采集,后经分析软件自动生成包含GD&T参数的检测报告。特别开发的机加工件专用算法库,可自动识别孔位、槽宽、倒角等多个典型加工特征,测量结果直接对接MES系统实现质量数据追溯。在满负荷运行状态下,系统日均检测能力达400件,误判率控制在0.3%以下。

为适配不同生产场景,自动化三维测量系统提供柔性化配置方案。某汽车零部件供应商通过集成自动蓝光三维测量模块与AGV运输系统,实现了从来料入库到检测完成的全程无人化作业。质量数据看板实时显示CPK值等关键指标,帮助企业对供应商质量水平进行动态评估。

当前自动化三维测量系统已成功应用于航空航天、汽车制造、精密模具等领域,累计完成超过12万件机加工件的自动化三维测量。据实践数据,采用智能三维测量方案的企业,其来料检验综合成本降低57%,质量问题追溯周期缩短90%。随着测量算法持续优化,自动化三维测量系统将逐步扩展至复合材料、增材制造等新兴领域的质量检测场景。