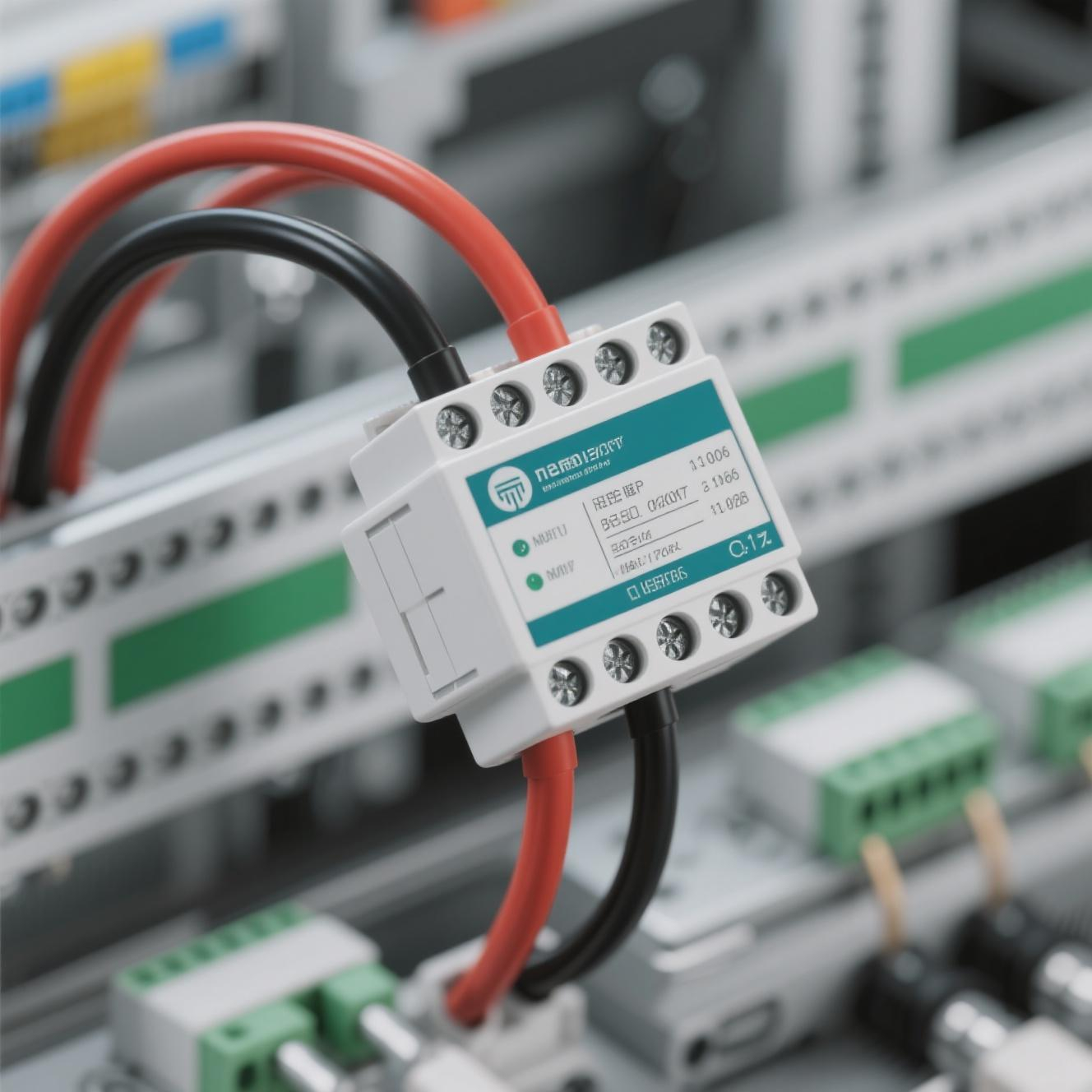

电流传感器在工业自动化中的应用

电流传感器作为工业自动化系统的核心感知元件,在变频驱动、伺服控制、智能电网等领域发挥着关键作用。其通过实时监测电流变化,为设备保护、能效优化和电网稳定提供数据支撑。以下结合专业书籍观点,系统分析其应用原理及案例。

一、变频器与伺服驱动:过载保护与能效优化

1. 过载保护机制

电流传感器在变频器和伺服驱动中实时检测电机电流,通过反时限曲线(i²t特性) 实现过载保护。该特性指动作时间与电流平方成反比:电流越大,保护响应越快。例如:

- 案例1:某供水系统55kW水泵电机长期运行于48Hz,电流达58A(额定60A),触发变频器E013过载故障。原因为持续电流超过95%额定值达1小时,超出P型风机水泵专用变频器的反时限保护阈值。解决方案是更换37kW以上容量变频器并调整机型参数。

- 案例2:离心风机在12Hz运行时因PWM调制切换点电流振荡导致过载。通过调整电机稳定因子(从10至40),抑制固有振荡,实现平稳运行。

2. 能效优化策略

电流传感器通过动态调节U/f比和矢量控制提升能效:

- 变频节能:传统风机/水泵依赖阀门调节流量,电机始终全速运行。加装电流传感器后,变频器根据负载需求动态调整电机转速。例如某锅炉系统改造后,送风机节电35%,水泵节水20%。

- 纹波抑制:伺服系统对电流信号质量要求极高。MLX91210霍尔电流传感器通过优化RC电路(如电容从220pF增至1nF),将纹波控制在±0.5%内,提升伺服系统稳定性与能效。

二、智能电网:电能计量与负载平衡

1. 高精度电能计量

光纤电流传感器(OFCT)因抗电磁干扰和绝缘性成为智能电网计量首选:

- 技术优势:基于法拉第效应(ψ=V·B·l),通过测量偏振光旋转角ψ计算电流,误差<±0.1%。我国XDGDL-1系统采用全数字闭环控制,支持大量程高精度测量。

- 数据应用:配合智能电表与通信模块(如PLC/光纤),实现双向数据传输,支持峰谷计价、反向计量等模式,提升计费精细化水平。

2. 动态负载平衡

电流传感器为电网负荷调度提供实时数据:

- 需求预测:通过历史电流数据分析,预测区域用电峰值。例如结合天气数据,预判空调负荷增长,动态调整分布式能源输出。

- 虚拟电厂调控:将分布式电源(如风电、光伏)的电流数据整合至云平台。当监测到某线路超载时,自动将部分负荷转移至闲置线路或储能系统。

- 英国案例:600A主干线电流传感器在检测到电缆过载时,自动切换至新电缆相线,减少停电时间。

三、技术演进与挑战

- 创新方向:

- 隧道磁阻(TMR)传感器:灵敏度较传统霍尔器件提升10倍,适用于新能源车电机控制。

- 小型化与集成化:芯片级电流传感器(如VCS758)支持100kHz带宽,助力伺服驱动器紧凑化设计。

- 现存差距:国产传感器在温度稳定性和抗干扰性方面较国际产品仍有提升空间,需突破材料与封装技术瓶颈。

结语

电流传感器从传统的过载保护角色,逐步演变为工业自动化与能源管理的数据枢纽。其在变频伺服系统中保障设备安全并挖掘能效潜力,在智能电网中驱动计量革新与负载优化。随着TMR、光纤传感技术的成熟,电流传感器将进一步支撑工业4.0与碳中和目标的实现。