电流传感器在汽车中的应用:从BMS电池管理到电机控制的工程解析

1 电流传感器:汽车电子系统的神经末梢

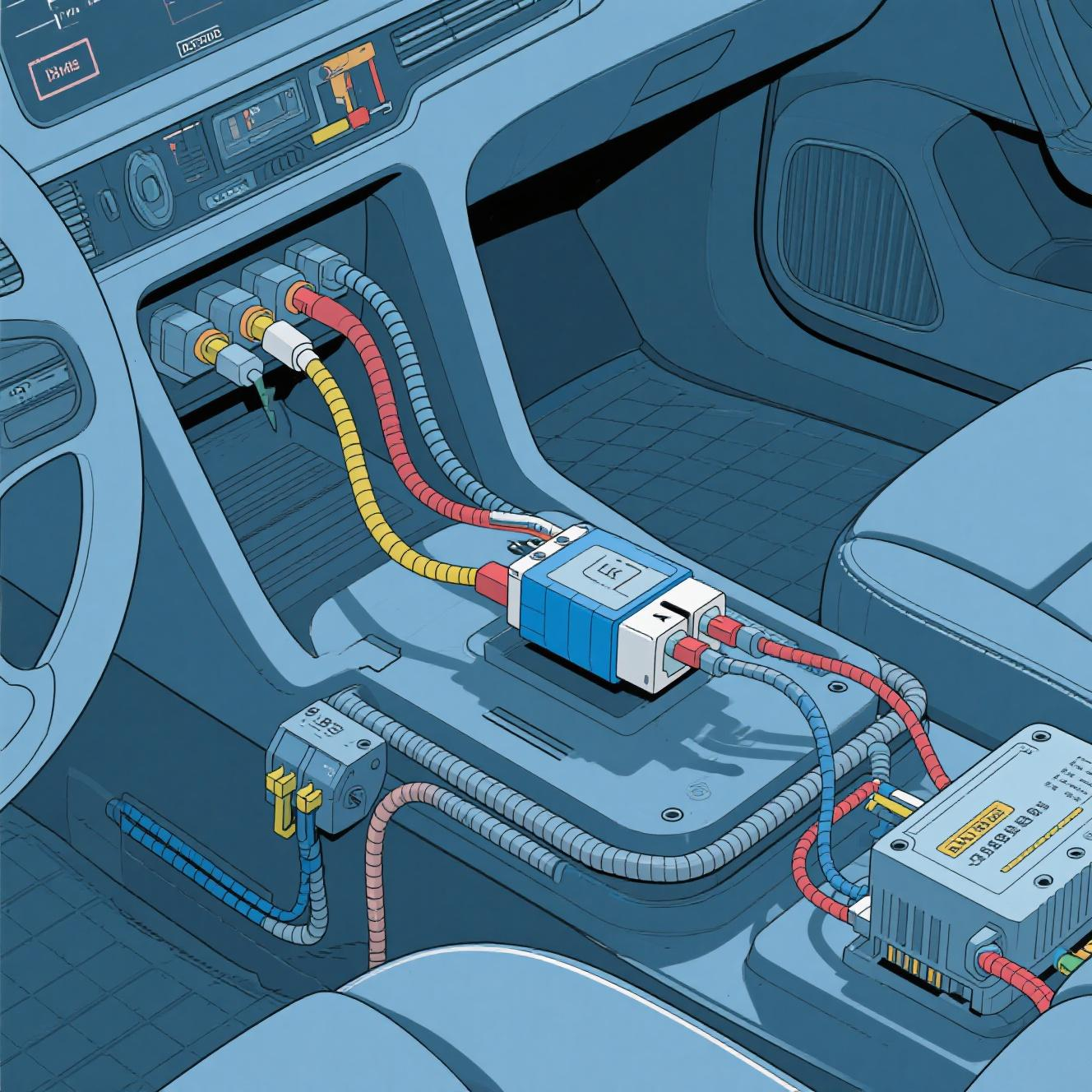

在现代汽车电子架构中,电流传感器已从简单的测量元件演变为关键的安全与性能组件。作为动力系统的“神经末梢”,它们持续采集电流参数并反馈至控制单元,构成实时闭环控制的基础。在电动汽车的三电系统(电池、电机、电控)中,电流传感器的作用尤为突出,其性能直接影响整车的能量效率、安全性和可靠性。

从工程实现角度看,汽车级电流传感器需满足严苛条件:工作温度覆盖-40℃至+125℃的汽车级温度范围;耐受发动机舱的强电磁干扰环境;满足ISO 26262功能安全标准(通常需ASIL-C或更高等级);全寿命周期内精度漂移不超过1%。这些要求推动着霍尔效应、磁通门等技术的持续革新。

2 BMS电池管理中的电流感知与调控

2.1 充放电控制的精准护航

在电池管理系统中,电流传感器如同BMS的“眼睛”,实时监测着电池组的能量流动状态。其核心工程价值体现在:

- 充放电过程监控:通过实时测量电池端电流(精度通常需达0.5%),结合电压/温度参数,精确计算充放电功率边界。例如在快充场景中,当检测到电流陡升超过电芯承受能力(如3C倍率),BMS立即请求降低充电桩输出功率。

- SOC精确估算:采用安时积分法时,电流测量误差将随时间累积放大SOC偏差。工程师需选用零漂移<10mA的磁通门传感器,配合卡尔曼滤波算法,将SOC估算误差控制在3%以内。

- 过流保护机制:当检测到短路或过载(例如电流超过1000A),电流传感器在10μs内触发IGBT关断,比熔断器响应快100倍。霍尼韦尔BMS 1500A ASIL-C系列更集成硬件过流比较器,实现纳秒级保护。

2.2 电池均衡管理的核心支撑

在电池组内部单体电芯的均衡管理中,电流传感器提供关键数据支撑:

- 主动均衡电流监测:当BMS启动主动均衡(通常通过DC-DC变换器转移能量),电流传感器精确测量均衡电流(范围0.1-5A),确保能量高效转移。误差超过5%将导致部分电芯过充/欠充。

- 健康状态(SOH)分析:通过长期记录充放电电流曲线,结合内阻变化模型(ΔR=K*I),可预测电芯老化程度。工程师需确保传感器在全生命周期内保持0.3%以内的线性度。

工程实践案例:

- 在电池母排安装点设置电磁屏蔽层

- 采用差分信号传输至BMS主板

- 在ADC采样前增加二阶巴特沃斯滤波器

该方案使电流采样信噪比提升26dB,低温工况下仍保持0.2%精度。

3 电机控制系统中的实时电流反馈

3.1 逆变器桥臂的电流闭环

在电机驱动器中,电流传感器被置于三相逆变器输出端,直接测量相电流,其工程实现要点包括:

-

磁场定向控制(FOC)基础:如图示,相电流经Clarke/Park变换为d/q轴分量。电流传感器精度不足将导致:

- 转矩脉动增大(>5%)

- 效率下降(特别在低速区)

- 磁场定向失准引发震荡

-

关键技术选型:

传感器类型 精度 带宽 适用场景 开环霍尔 1-2% 50kHz 低成本驱动 闭环霍尔 0.5% 100kHz 主流乘用车 磁通门 0.1% 500kHz 高性能车型

3.2 转矩控制与能量回收

电流传感器的动态性能直接影响驾驶体验:

- 转矩精准控制:在加速踏板瞬变时,传感器带宽需>20kHz,确保在1ms内响应电流变化。过慢的响应将导致“油门迟滞”。

- 再生制动优化:制动时实时监测发电机模式下的反向电流,动态调整能量回收强度。GMW CPCO开口式传感器通过1500A峰值电流检测能力,最大化回收效率。

- 故障防护机制:当检测到相电流不平衡(偏差>15%持续100ms),触发电机降额模式,防止烧毁绕组。LEM HSW系列集成双通道冗余检测,满足ASIL-D要求。

4 工程实践中的技术挑战与解决方案

挑战1:精度与温漂的平衡

- 问题本质:磁芯材料在-40℃至150℃范围内的磁导率变化可达30%,导致霍尔传感器零点漂移

- 创新方案:

- 采用温度补偿算法(如NTC热敏电阻+多项式拟合)

- 磁通门技术固有低温漂特性(瑞磁RCF125的零点温漂<0.5mA/℃)

挑战2:延时与带宽的矛盾

- 数据流分析:

- 优化路径:

- 选用SMD贴片式传感器减少布线电感

- 集成片上ADC

- 采用JFET代替MOSFET减少调理电路延迟

挑战3:电磁兼容性设计

在电机驱动器等高干扰环境,需采取:

- 三明治屏蔽结构:传感器PCB采用“信号层-地平面-电源平面”堆叠

- 共模扼流圈:在电源输入端安装CMC,抑制100MHz以下噪声

5 未来发展趋势

随着800V高压平台及SiC器件的普及,电流传感器面临新变革:

- 宽禁带半导体适配:针对SiC逆变器的200kHz开关频率,磁阻传感器带宽将突破1MHz

- 多参数融合:结合温度、电压传感功能,构建“电力-热力”联合控制模型

在下一代域控制器架构中,电流传感器将从独立器件进化为“智能感知节点”。例如某车企预研中的动力域方案,将电流传感器与本地MCU集成,实现:

- 本地过流保护决策(响应时间缩短至200ns)

- 电流波形特征提取(识别电机缺相等故障)

- 寿命预测模型边缘计算

电流传感器作为汽车电气系统的“感知基石”,其技术创新将持续推动电动汽车性能边界扩展。工程师需在精度、安全性与成本间寻求最佳平衡点,而半导体工艺与算法融合将开辟新的可能性。