西门子数字化研发设计制造一体化规划案例P87(87页PPT)(文末有下载方式)

资料解读:《西门子数字化研发设计制造一体化规划案例》

详细资料请看本解读文章的最后内容。

该文档围绕西门子为企业打造的智能化制造研发工艺生产一体化平台规划方案展开,全面阐述了从业务现状分析到项目实施及案例分享的整个过程。

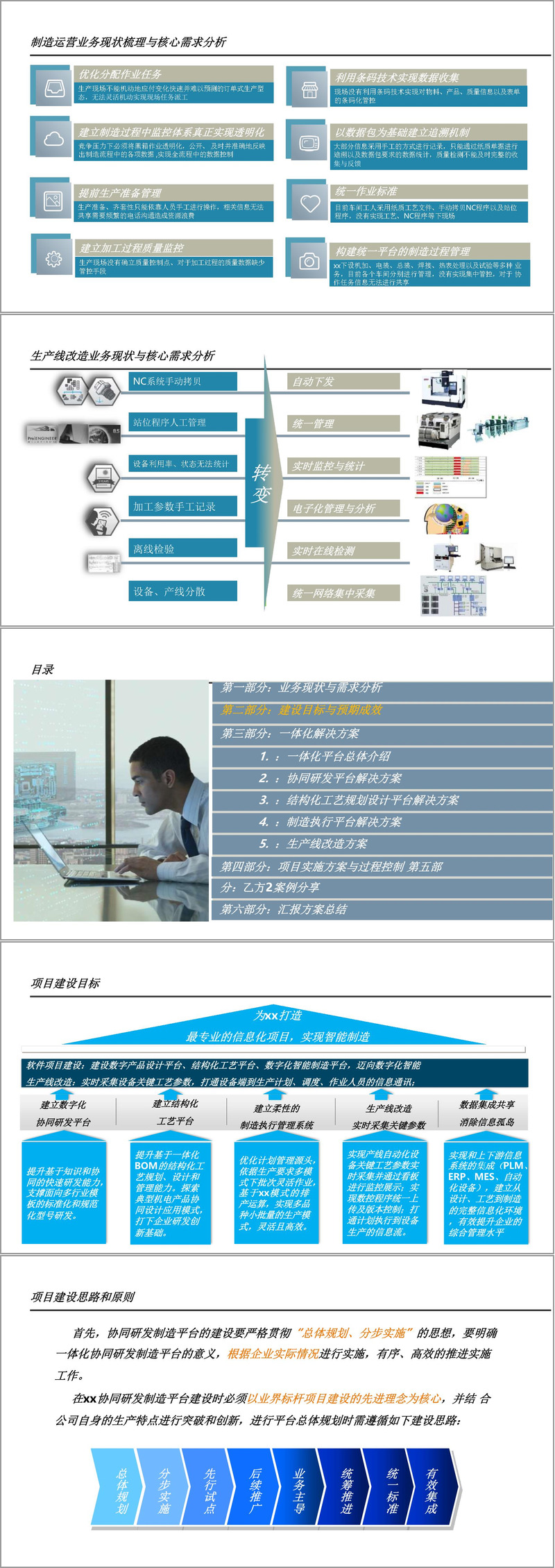

- 业务现状与需求分析:在多次调研基础上,梳理出企业在协同研发、工艺规划、制造运营和生产线改造方面存在的问题。协同研发中,设计模式离散,BOM 数据管理混乱,三维模型应用受限;工艺规划里,生产准备和任务派工效率低,缺乏有效监控和追溯机制;制造运营方面,设备管理分散,作业标准不统一;生产线改造则面临设备参数采集和信息通讯不畅等难题。这些问题反映出企业在研发设计、生产管理等环节的协同性差、效率低,亟待解决。

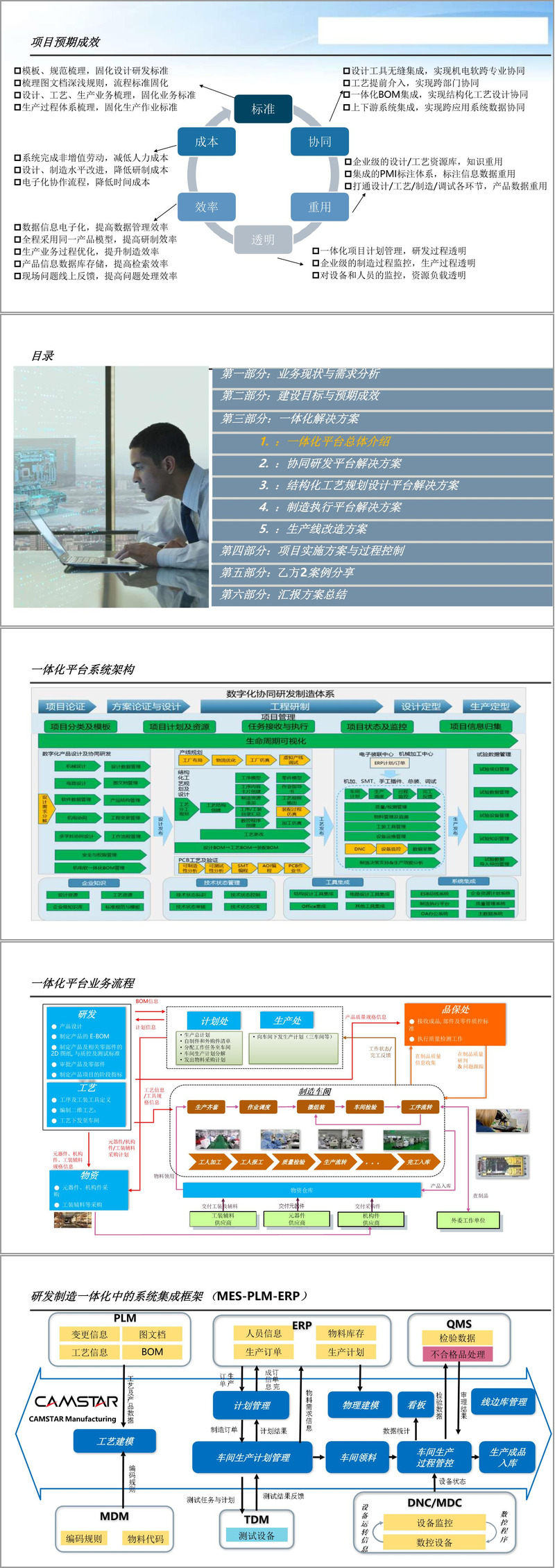

- 建设目标与预期成效:项目旨在建立数字化协同研发平台、结构化工艺平台、柔性制造执行管理系统并进行生产线改造,实现数据集成共享,提升企业综合管理水平。预期成效涵盖协同、标准、重用、透明、效率和成本多个维度,如实现跨专业协同、固化业务标准、提高数据管理和研制效率、降低成本等,为企业带来全方位的提升。

- 一体化解决方案

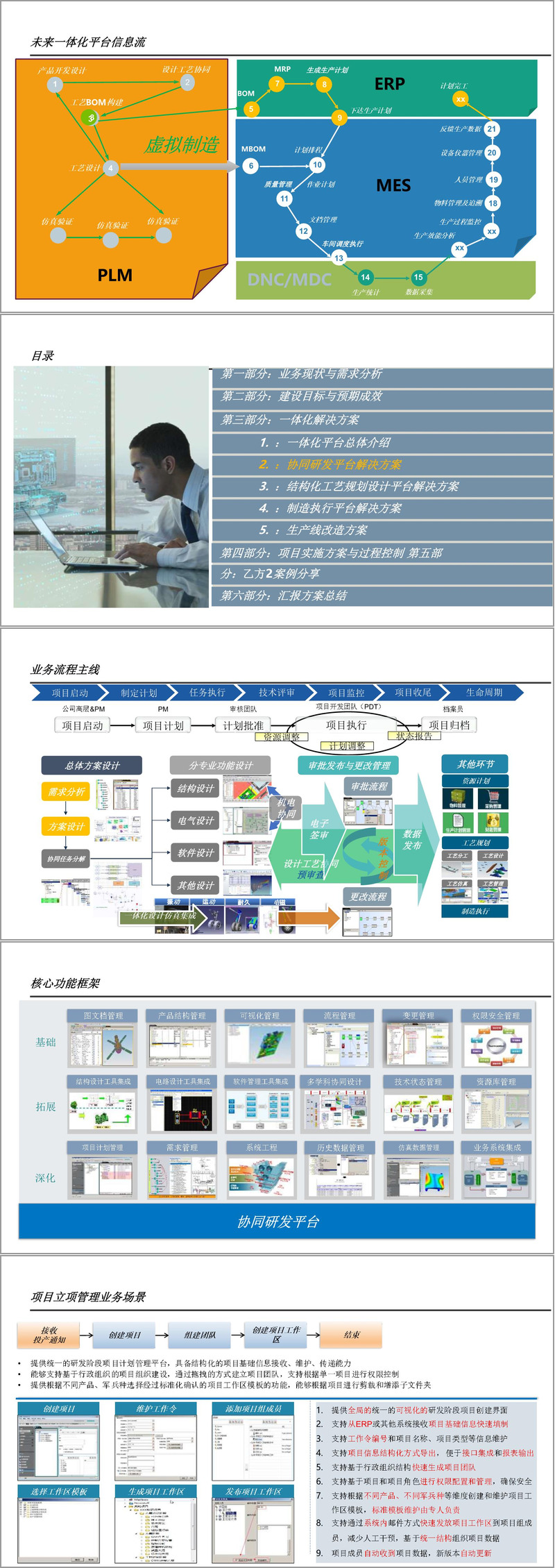

- 一体化平台总体介绍:详细说明了平台的系统架构、业务流程和信息流。通过系统集成框架,实现 PLM、ERP、MES 等系统的集成,打通设计、工艺到制造的信息流,构建起完整的信息化环境。

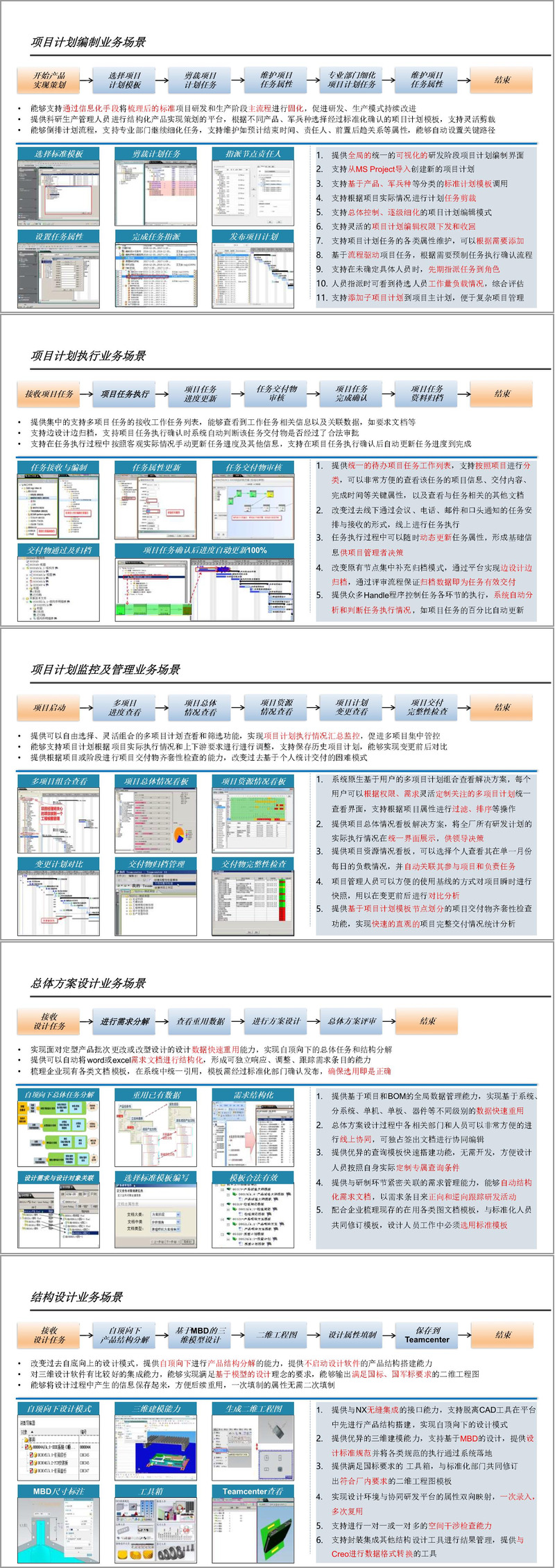

- 协同研发平台解决方案:提供项目立项、计划编制、执行、监控等全流程管理功能,支持多专业协同设计,具备强大的图文档管理、权限安全管理等能力,能有效提升研发效率和质量。

- 结构化工艺规划设计平台解决方案:实现工艺设计与管理的结构化、信息化,支持工艺提前介入设计,提供多种工艺编制和管理功能,与 ERP、MES 系统集成,确保工艺信息的准确传递和高效利用。

- 制造执行平台解决方案:涵盖车间计划、调度、质量管理等核心业务场景,通过条码应用、系统集成等手段,实现生产过程的精细化管理和实时监控,提高生产效率和产品质量。

- 生产线改造方案:致力于实现设备关键工艺参数的实时采集和监控,打通设备与生产计划等环节的信息通讯,提高生产线的自动化和智能化水平。

- 项目实施方案与过程控制:采用成熟的项目实施方法学,明确项目计划、里程碑和交付物。建立了完善的项目组织结构,包括项目管理办公室、领导小组等,制定了有效的沟通、风险应对、知识传递和变更控制机制,保障项目顺利推进。同时,提供全面的服务保障,包括技术支持、产品验收和升级服务等。

- 案例分享:介绍了多个企业实施数字化协同研发制造平台的案例,这些企业在不同程度上实现了数字化转型,提升了研发、制造和管理能力,为目标企业提供了可借鉴的实践经验。

- 汇报方案总结:强调乙方在军工电子行业的丰富经验,其一体化软件平台具备强大功能,本地化售后服务和专业实施团队能为项目提供有力支持,助力企业实现智能制造目标。

西门子的一体化平台规划方案针对企业当前业务痛点,提供了全面且系统的解决方案,有望帮助企业提升核心竞争力,实现数字化、智能化转型,在行业竞争中占据优势地位。

接下来请您阅读下面的详细资料吧。

篇幅所限,本文只能提供部分资料内容,完整资料请看下面链接

https://download.csdn.net/download/2301_78256053/89575743