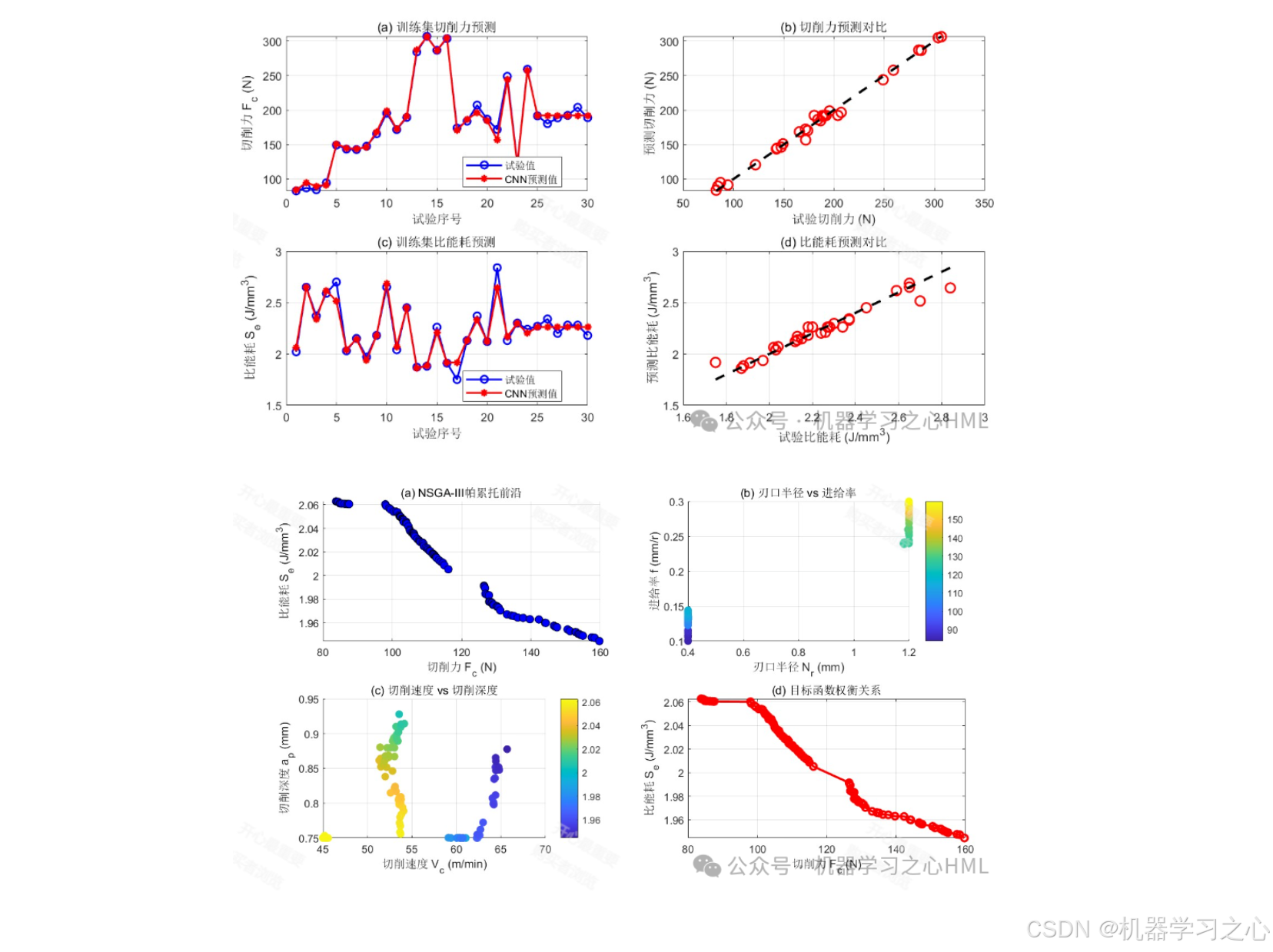

MATLAB基于CNN和DE-NSGAIII的齿盘切削参数优化

于CNN和DE-NSGA-III的齿盘切削参数优化

1. 问题背景与挑战

在机械加工中,齿盘的切削是一个关键工序。我们需要选择最佳的切削参数(通常包括切削力 (V_c)、能耗比 (f))以达到以下目标:

- **目标1:切削力最小

- **目标2:比能耗最小

这些目标通常是相互冲突的。例如,提高切削速度可以缩短加工时间,但会加剧刀具磨损,影响表面质量。因此,这是一个典型的多目标优化问题。

传统方法的挑战:

- 实验成本高: 通过物理实验或高保真有限元仿真来获取数据点非常耗时耗力。

- 计算成本高: 将高保真仿真直接嵌入优化循环中,每次评估都需要大量计算,导致优化过程极其缓慢。

- Pareto前沿求解: 需要一种高效的算法来找到一组均匀分布、覆盖广泛的非支配解(Pareto最优解集)。

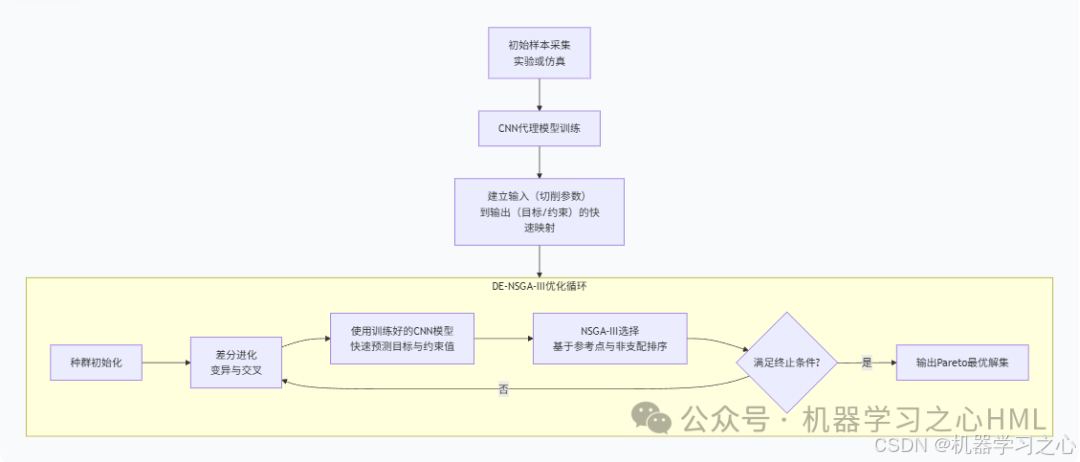

2. 整体技术框架

提出的解决方案巧妙地结合了两种技术:

- CNN(卷积神经网络):作为代理模型

- DE-NSGA-III(基于差分进化的第三代非支配排序遗传算法):作为优化器

工作流程如下图所示:

3. 核心组件详解

3.1 CNN代理模型

- 作用: 替代昂贵的物理实验或仿真。一旦训练完成,它可以在毫秒级别内根据输入的切削参数预测出加工结果(如表面粗糙度、刀具磨损、切削力等)。

- 输入: 虽然切削参数本身是低维的(例如3个),但为了使用CNN,可以将其构造为特征向量。更高级的做法是,如果数据来源是加工过程中的信号(如振动、声发射),CNN可以直接处理这些一维或二维信号,自动提取特征。

- 输出: 模型的多个输出节点,分别对应我们需要优化的目标(如加工时间、刀具寿命、表面粗糙度)和约束条件(如切削力不超过阈值)。

- 训练: 使用初始设计点(通过实验设计,如拉丁超立方抽样获得)的数据进行训练。这些数据来自有限次但精心设计的实验或仿真。

3.2 DE-NSGA-III 优化算法

这是一个混合算法,结合了两种算法的优点:

-

差分进化(DE):

- 作用: 作为算法的“引擎”,负责生成新的候选解(子代)。

- 核心操作: 变异 和 交叉。DE通过向量差分的操作进行变异,具有很强的全局探索能力,能有效避免早熟收敛。

- 优势: 相比于传统的遗传算法的二进制交叉或模拟二进制交叉,DE在连续变量优化问题上通常表现更佳。

-

NSGA-III(第三代非支配排序遗传算法):

- 作用: 作为算法的“选择器”,负责从合并的种群(父代+子代)中筛选出更好的解进入下一代。

- 核心操作:

- 非支配排序: 将解集分成不同的前沿等级。第一前沿是所有不受任何其他解支配的解(Pareto解),第二前沿是仅被第一前沿解支配的解,以此类推。

- 参考点选择: NSGA-III的核心创新。它在目标空间预定义一组均匀分布的参考点,用于引导种群向整个Pareto前沿均匀分布,特别适合处理三个或更多目标的优化问题(即高维目标优化)。

- 优势: 在保持种群多样性和收敛到真实的Pareto前沿方面非常有效。

DE-NSGA-III的结合: 使用DE算子来生成新解,使用NSGA-III的框架来进行环境选择,从而形成一个强大的多目标优化器。

4. 方法优势总结

- 高效率: CNN代理模型将每次目标函数评估的时间从数小时(仿真)或数天(实验)缩短到毫秒级,使得原本不可行的优化计算变得可行。

- 高精度: DE算子提供了强大的全局搜索能力,有助于跳出局部最优。NSGA-III算法确保了在高维目标空间中解集的良好分布性。

- 实用性: 最终提供给工程师的不是一个单一的“最优解”,而是一组Pareto最优解集。工程师可以根据当时的实际生产需求(例如,今天更看重效率,明天更看重质量),从这个解集中灵活选择合适的切削参数组合。

- 自动化与智能化: 整个流程实现了从数据到决策的自动化,是智能制造和数字孪生技术在工艺优化中的典型应用。

5. 潜在应用与扩展

- 适应性控制: 训练好的CNN模型可以集成到数控系统中,根据刀具的实时状态(通过传感器信号输入CNN)微调切削参数。

- 新材料加工: 当面对新材料时,该方法可以快速探索其最佳加工窗口。

- 其他制造过程: 此框架可推广到焊接、增材制造、注塑成型等其他存在多目标参数优化问题的领域。

结论

“基于CNN和DE-NSGA-III的齿盘切削参数优化”代表了一种先进的基于数据驱动的智能优化方法论。它通过深度学习替代昂贵仿真,利用混合进化算法进行高效多目标寻优,完美地解决了传统制造优化中成本、效率和效果难以兼顾的痛点,具有极高的理论研究价值和工业应用前景。