铸铁实验平台概述

铸铁实验平台是一种广泛应用于工业、科研和教育领域的实验设备,主要用于材料性能测试、机械加工实验以及教学演示。其核心材料为铸铁,具有高硬度、耐磨性和稳定性,能够承受较大的负荷和冲击,适用于多种实验环境。铸铁实验平台的尺寸、形状和功能可根据具体需求定制,常见的有方形、圆形和矩形等。

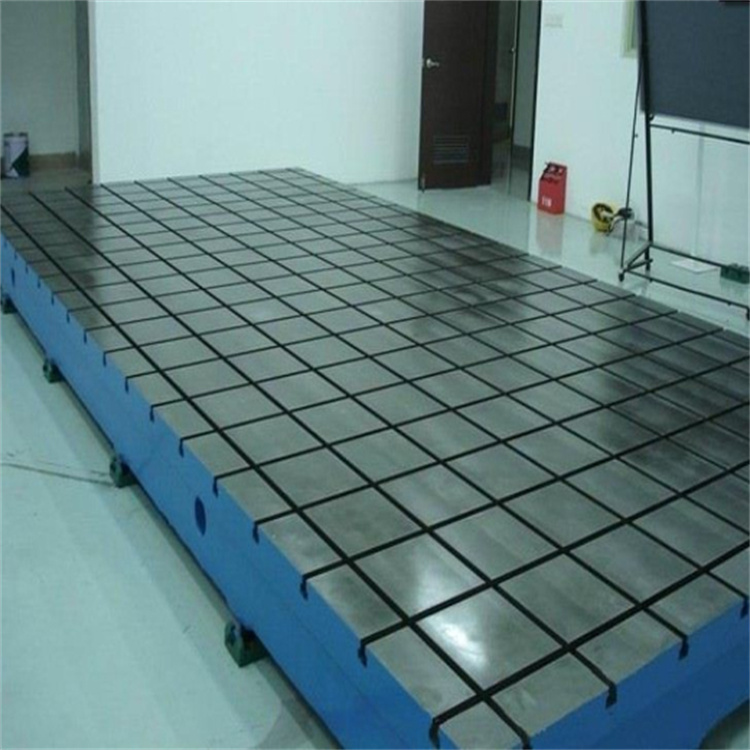

铸铁实验平台的设计通常考虑到了实验的多样性和操作的便捷性。平台表面经过精密加工,确保平整度和光洁度,以满足高精度实验的需求。部分平台还配备了T型槽、螺纹孔等固定装置,方便实验设备的安装和调整。铸铁实验平台广泛应用于机械制造、汽车工业、航空航天等领域,是实验室和生产线不可或缺的工具。

铸铁实验平台的分类

铸铁实验平台根据用途和结构可分为多种类型,常见的包括普通实验平台、振动实验平台和高温实验平台。普通实验平台主要用于静态实验,如材料硬度测试、零部件装配等。振动实验平台则用于动态实验,模拟实际工况下的振动环境,测试设备的抗振性能。高温实验平台适用于高温环境下的材料性能测试,如热膨胀系数测定、高温强度实验等。

根据尺寸和承重能力,铸铁实验平台还可分为小型、中型和大型平台。小型平台通常用于实验室或教学环境,尺寸较小,承重能力有限。中型平台适用于工业生产线,能够满足中等负荷的实验需求。大型平台则用于重型机械或航空航天领域,具有极高的承重能力和稳定性。

铸铁实验平台的材料特性

铸铁作为实验平台的主要材料,具有独特的物理和化学特性。其高碳含量(通常为2%至4%)赋予了铸铁优异的耐磨性和抗压强度。铸铁的热导率较低,能够有效减少温度变化对实验平台的影响,确保实验数据的准确性。此外,铸铁的阻尼性能出色,能够吸收振动和噪音,为实验提供稳定的环境。

铸铁实验平台通常采用灰铸铁或球墨铸铁制造。灰铸铁成本较低,易于加工,适用于普通实验需求。球墨铸铁的强度和韧性更高,适用于高负荷或高精度实验。部分高端实验平台还会对铸铁表面进行特殊处理,如淬火、镀铬等,以进一步提升其耐磨性和耐腐蚀性。

铸铁实验平台的制造工艺

铸铁实验平台的制造工艺主要包括铸造、加工和表面处理三个阶段。铸造阶段通过砂型铸造或金属型铸造工艺将熔化的铁水浇注成型,形成平台的毛坯。铸造过程中需严格控制铁水的温度和成分,以确保铸铁的组织均匀性和力学性能。

加工阶段主要通过铣削、磨削等机械加工方法对平台表面进行精密处理,确保其平整度和光洁度达到实验要求。大型平台通常采用龙门铣床或平面磨床加工,小型平台则可以使用普通铣床或手工打磨。加工过程中需注意避免应力集中和变形,以保证平台的长期稳定性。

表面处理阶段包括防锈处理、喷涂或镀层等工艺,以提高平台的耐腐蚀性和美观性。常见的防锈方法有涂油、磷化或电镀,喷涂则多用于需要标识或分类的平台。部分高端平台还会采用激光刻印或数控雕刻技术,在表面标记刻度或编号。

铸铁实验平台的应用领域

铸铁实验平台在机械制造领域广泛应用于零部件装配、设备调试和性能测试。其高稳定性和承载能力使其成为生产线上的重要工具。在汽车工业中,铸铁实验平台用于发动机测试、底盘调校和车身强度实验,确保车辆的安全性和可靠性。

在科研领域,铸铁实验平台是材料科学、力学和工程学研究的必备设备。研究人员利用平台进行材料的拉伸、压缩和疲劳测试,获取材料的力学性能数据。教育领域则通过铸铁实验平台为学生提供实践机会,帮助其理解机械原理和材料特性。

航空航天领域对实验平台的要求极高,铸铁平台因其高稳定性和抗振性能成为理想选择。用于飞机零部件测试、航天器振动实验等关键环节,确保飞行器的安全性和性能。

铸铁实验平台的维护与保养

铸铁实验平台的维护保养对其使用寿命和实验精度至关重要。日常使用后需及时清理平台表面的灰尘、油污和金属屑,避免腐蚀和划伤。定期检查平台的平整度和固定装置,确保其处于良好状态。对于长期不使用的平台,应涂抹防锈油并覆盖防尘罩,防止环境湿气侵蚀。

铸铁实验平台应避免超负荷使用,以防平台变形或开裂。搬运时需轻拿轻放,避免碰撞和跌落。平台表面出现划痕或锈蚀时,应及时修复,以免影响实验精度。修复方法包括打磨、抛光或重新加工,严重时需更换平台。

铸铁实验平台的发展趋势

随着工业技术的进步,铸铁实验平台正向智能化、高精度和多功能方向发展。智能平台配备了传感器和数据采集系统,能够实时监测实验过程中的力、温度和振动等参数,并通过软件进行分析和存储。高精度平台通过改进材料和加工工艺,将平整度提升至微米级,满足纳米技术和精密制造的需求。

多功能平台集成了多种实验功能,如加热、冷却和电磁兼容等,减少实验设备的占地面积和成本。环保型铸铁材料的研发也受到关注,通过减少有害元素和提高回收利用率,降低平台对环境的影响。未来,铸铁实验平台将与虚拟现实(VR)和增强现实(AR)技术结合,为实验教学和科研提供更直观的体验。