精准计算,终结经验主义:钢丝绳智能选型重塑吊装安全

在吊装工程领域,“经验主义” 选型如同一场豪赌,而赌注往往是生命与财产。

01 钢丝绳:吊装工程中的承重生命线

作为起重机械连接重物的核心构件,钢丝绳的选型直接决定了整个吊装系统的安全边界。在路桥,化工,钢结构、设备安装等关键工程中,精确的受力分析与科学的选型计算是保障安全的不二法则。

02 典型事故:当 “经验估算” 取代 “精确计算”

案例一:夹角力估算错误引发的连锁事故

事故回放

某工地使用 4 根钢丝绳吊装一台重 20 吨的设备。施工组长凭 “多年经验” 估算,选择了单根额定载荷 8 吨的钢丝绳。但在起吊过程中,两根钢丝绳突然断裂,设备倾覆。

专业技术分析

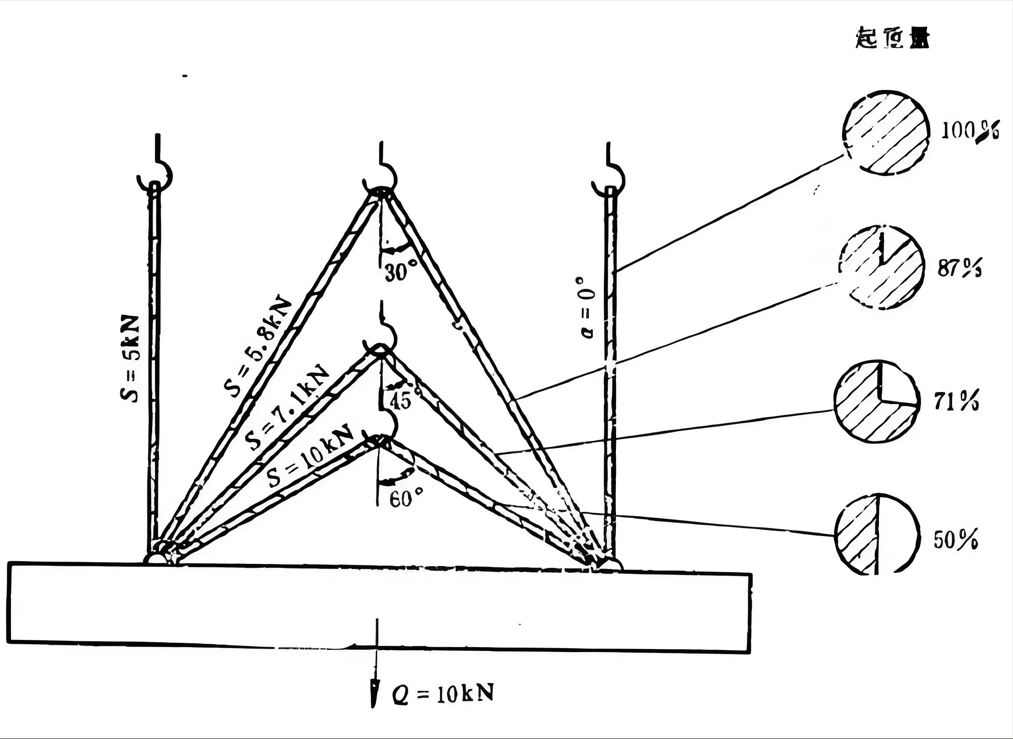

致命的夹角力忽略:该吊装中,钢丝绳与垂直方向夹角达到 60°,根据力学公式,单根钢丝绳受力 = (设备重量 / 分支数) /cos (夹角)。计算可得,单绳实际受力达 10 吨,远超其 8 吨的额定载荷。

纯粹的计算缺失:决策者仅基于 “重量平均分配” 的粗糙经验,完全忽略了夹角带来的力放大效应,没有进行任何严谨的受力计算。

安全系数不足:即使按 10 吨受力计算,选用的钢丝绳安全系数也远低于国家标准要求的安全余量。

图1:钢丝绳夹角受力图示

案例二:对折双股使用的 “经验倍数” 陷阱

事故回放

为吊装 5 吨重物,施工人员将一根破断拉力为 8 吨的钢丝绳对折成双股使用,依据 “对折承载力翻倍” 的经验,认为 16 吨的破断拉力足够安全。结果在起吊瞬间,钢丝绳在弯曲处断裂。

专业技术分析

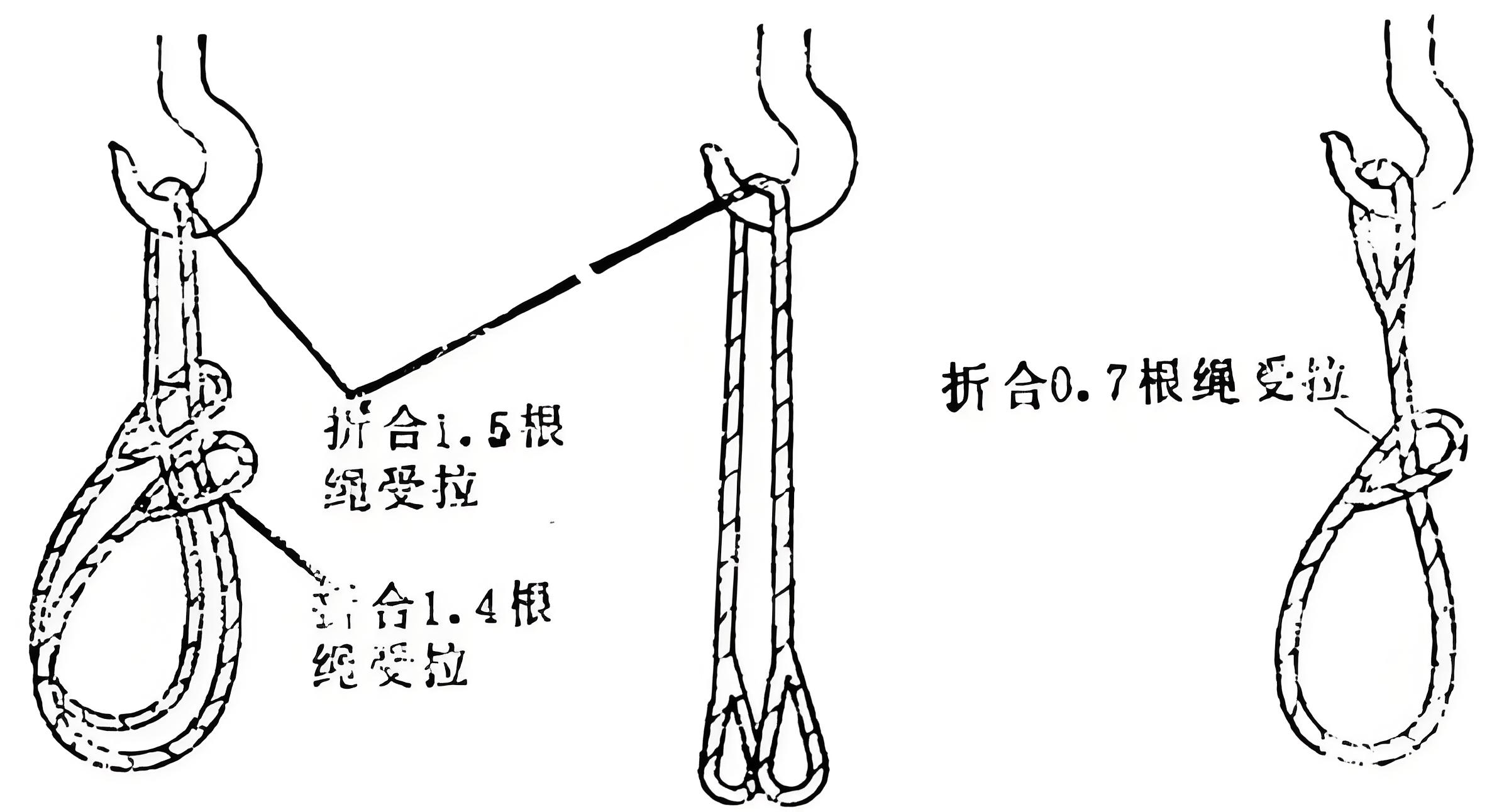

弯曲应力与效率系数被忽视:钢丝绳对折使用时,在弯曲处产生附加弯曲应力,且各股受力不均。其有效破断拉力 ≠ 单股破断拉力 × 2,而应乘以一个小于 1 的效率系数(通常为 0.75-0.9)。

缺乏专用计算模型:本例中,考虑效率系数后,双股实际破断拉力约为 12-14.4 吨,再除以规范要求的安全系数(一般取6),其安全起重量远低于 5 吨。

经验算法漏洞:“对折即翻倍” 这一没有理论支撑的经验法则,是现场普遍存在的认知误区。

图2:对折钢丝绳折减系数

案例三:动载荷系数考虑不足的惨痛教训

事故回放

吊装一台重 15 吨的静止设备,技术人员按静载计算,选择了合适的钢丝绳。但在起升加速瞬间,钢丝绳崩断。

专业技术分析

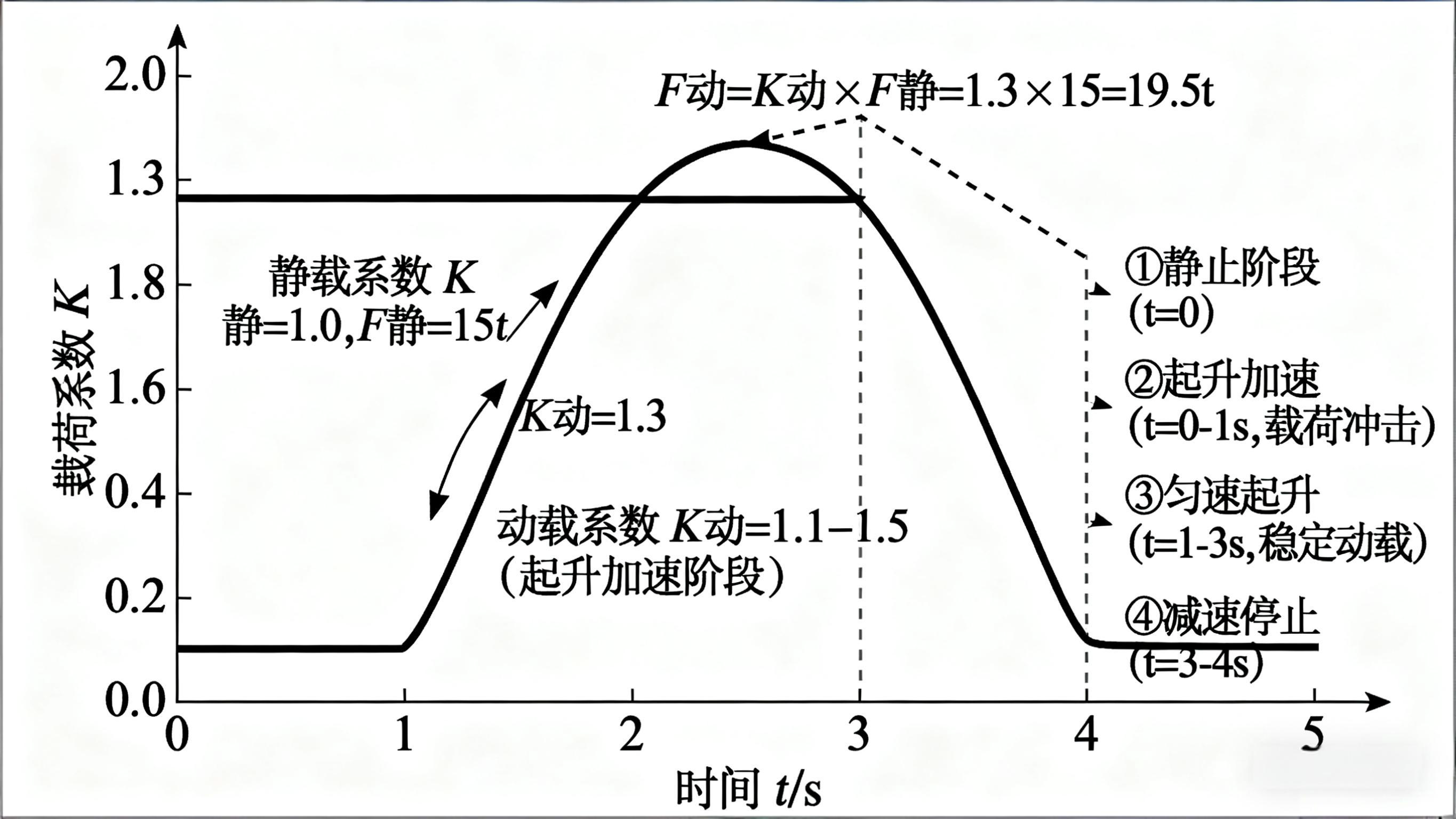

动力冲击载荷:起升机构启动时,系统由静止变为运动,会产生动载系数(通常为 1.1-1.5)。钢丝绳承受的力 = 静载荷 × 动载系数。

纯静态计算缺陷:选型时仅考虑了静态重量,忽略了起重过程的动力学特性,导致钢丝绳选型在动态工况下强度不足。

计算模型不完整:一个完整的选型计算必须将起升状态级别、载荷状态等影响动载系数的因素纳入计算模型。

图3:动载荷系数示意图(展示起升加速时的动力效应)

03 选型痛点:从经验到科学的鸿沟

传统选型方式面临的根本问题,是复杂计算现实与简单经验思维之间的冲突:

公式复杂,参数众多:准确的选型涉及夹角力、动载系数、效率系数、安全系数等多重因素,手工计算易错、耗时。

经验无法覆盖特殊场景:对于对折双股、多分支等非标用法,经验无法提供量化指导。

标准执行壁垒高:GB 8918、GB/T 20067 等标准虽提供了基础数据,但如何将其与具体工况结合进行综合计算,门槛很高。

责任追溯无依据:口头经验在事故发生后无法作为有效证据,缺乏经得起推敲的计算书。

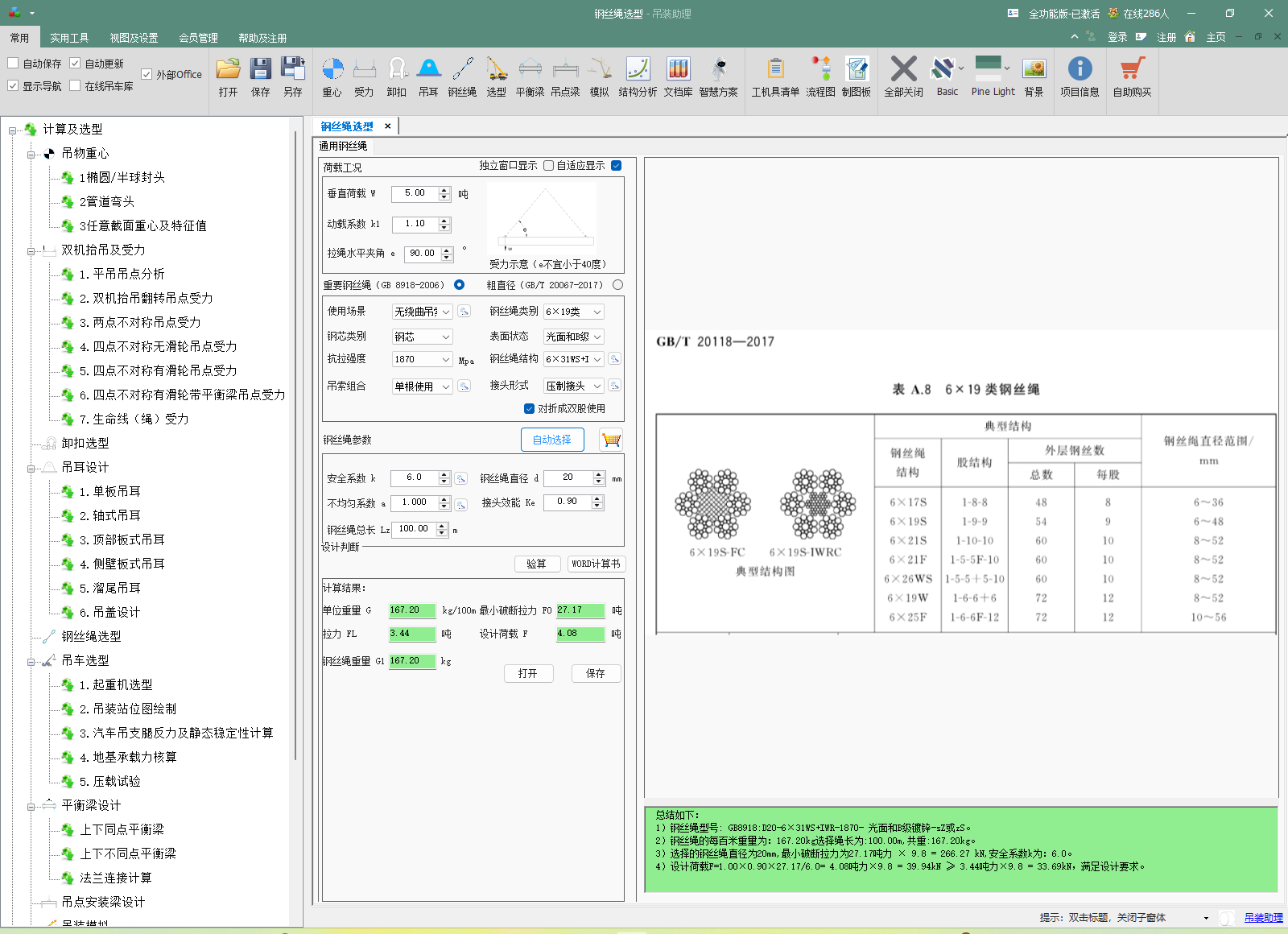

04 精准计算解决方案:吊装助理 - 钢丝绳选型模块

本模块的核心使命是:让每一次选型都基于精确计算,而非模糊经验。

1. 国标数据与计算引擎深度融合

内置 GB 8918《重要钢丝绳》和 GB/T 20067《粗直径钢丝绳》的完整型号与力学性能数据库,并与计算引擎深度绑定。选择钢丝绳不再是简单的查表,而是基于完整受力模型的匹配过程。

2. 全网首创对折双股专用算法

针对行业痛点,开发了对折双股钢丝绳精确计算模型,科学引入弯曲应力因子和效率系数,解决了这一长期依赖 “经验估算” 的领域难题。

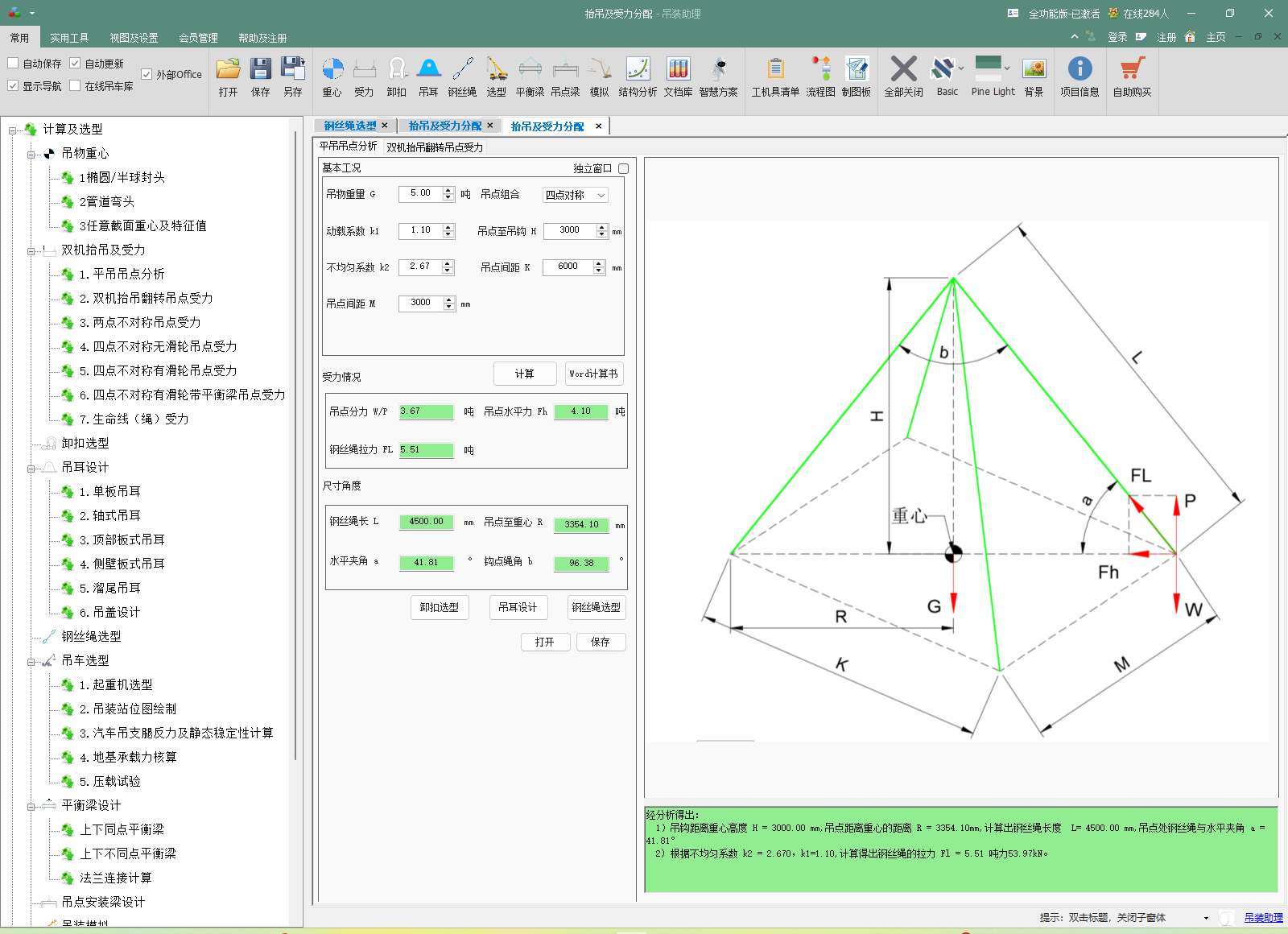

3. 动态载荷与夹角力自动计算

输入基本参数后,系统自动计算:

- 不同夹角下的钢丝绳实际受力

- 对应起升状态级别的动载系数

- 完整的安全系数校核

确保选型结果既安全可靠又经济合理。

图4:吊装助理-钢丝绳选型

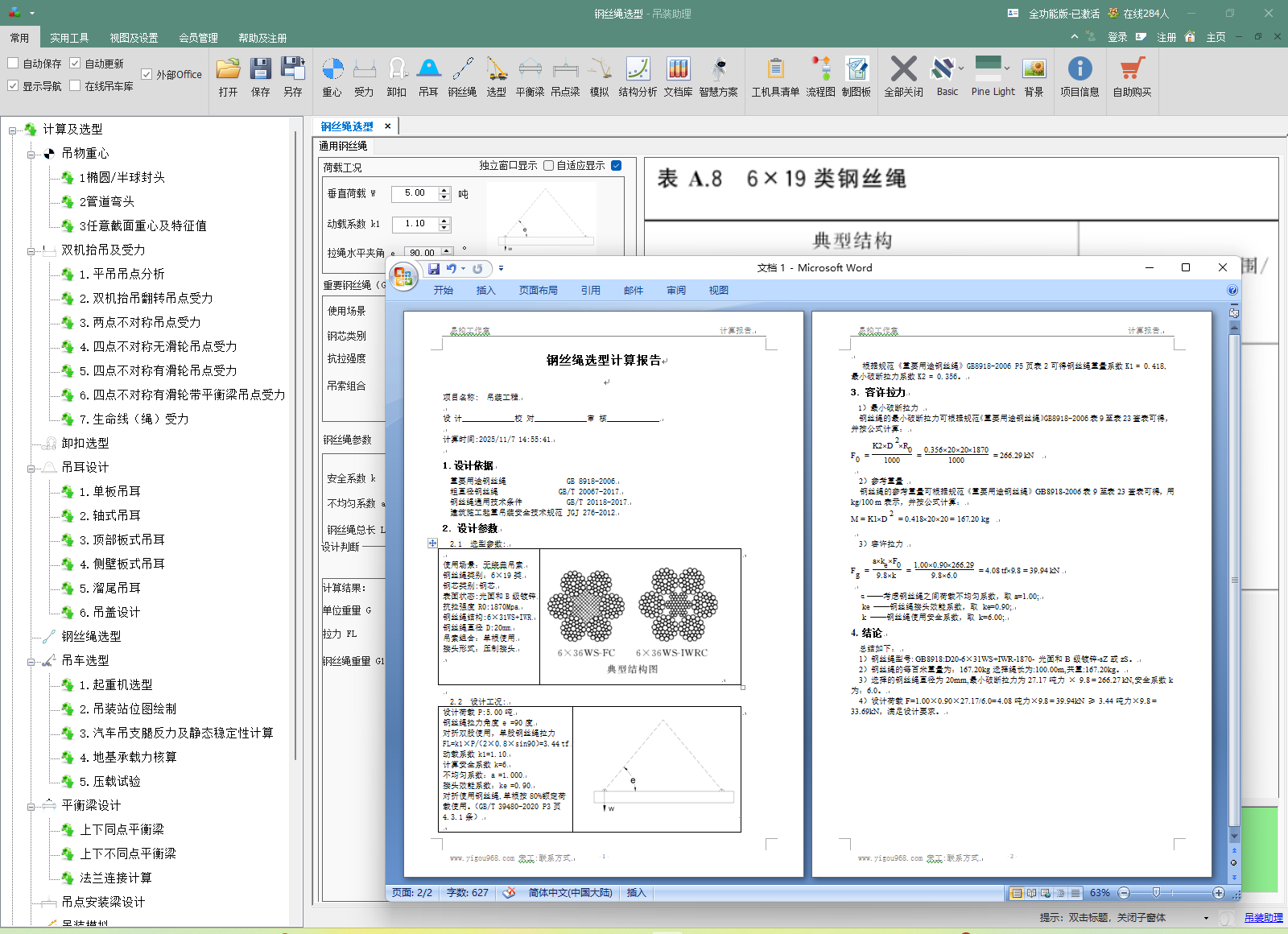

4. 生成专业计算书,固化技术责任

一键生成图文并茂、公式清晰的 Word 计算书,完整呈现:

初始参数与假设条件

完整的受力计算过程

最终选型结果与安全校核

这份计算书是技术决策的实体化证据,让安全责任清晰可溯。

图5:自动生成的计算书

在吊装安全领域,每一个小数点都关乎生死。吊装助理 - 钢丝绳选型模块,用精准的计算取代粗略的估算,用科学的标准统一经验的参差,为您的工程构建坚不可摧的计算安全防线。