(111页PPT)智能工厂总体设计方案(附下载方式)

篇幅所限,本文只提供部分资料内容,完整资料请看下面链接

https://download.csdn.net/download/2501_92808811/92217647

资料解读:(111页PPT)智能工厂总体设计方案

详细资料请看本解读文章的最后内容

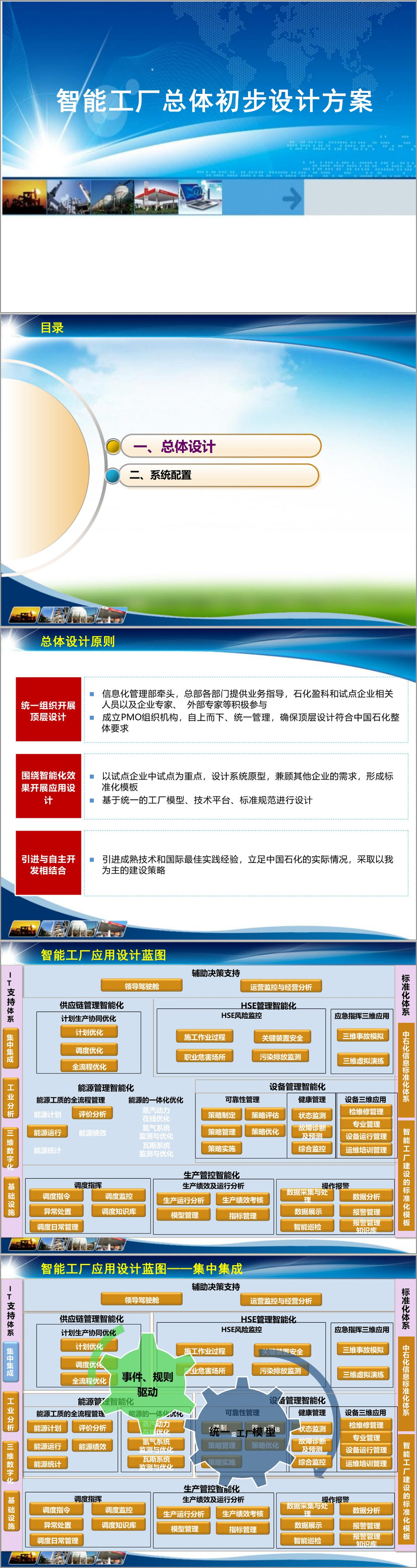

作为一份面向未来的工业数字化转型蓝图,《智能工厂总体初步设计方案》系统性地勾勒了以智能制造为核心的新型生产运营管理体系。该方案不仅仅是技术应用的堆砌,更是一场涉及业务模式、管理流程和信息技术深度融合的深刻变革。其核心目标在于通过“集中集成、数据驱动、三维可视、智能决策”的建设思路,最终实现工厂运营的安全、高效、绿色和卓越。

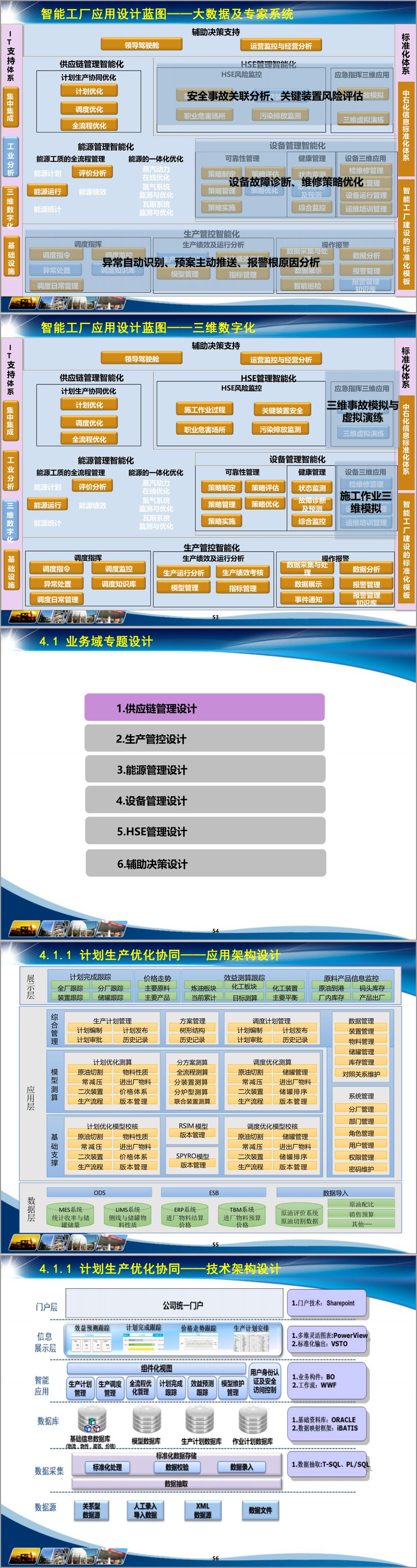

方案首先确立了智能工厂的总体设计框架与原则。其设计并非孤立进行,而是紧密围绕中石化信息标准化体系展开,确保了从基础设施到上层应用的标准统一与互联互通。整个架构以“集中集成平台”为中枢神经,通过企业服务总线(ESB)和运营数据仓库(ODS)等技术,打通了从生产控制层(如DCS)、制造执行层(MES)到企业资源计划层(ERP)的数据壁垒,实现了业务、数据和界面的三层集成,为全厂级的业务协同和智能应用奠定了坚实基础。

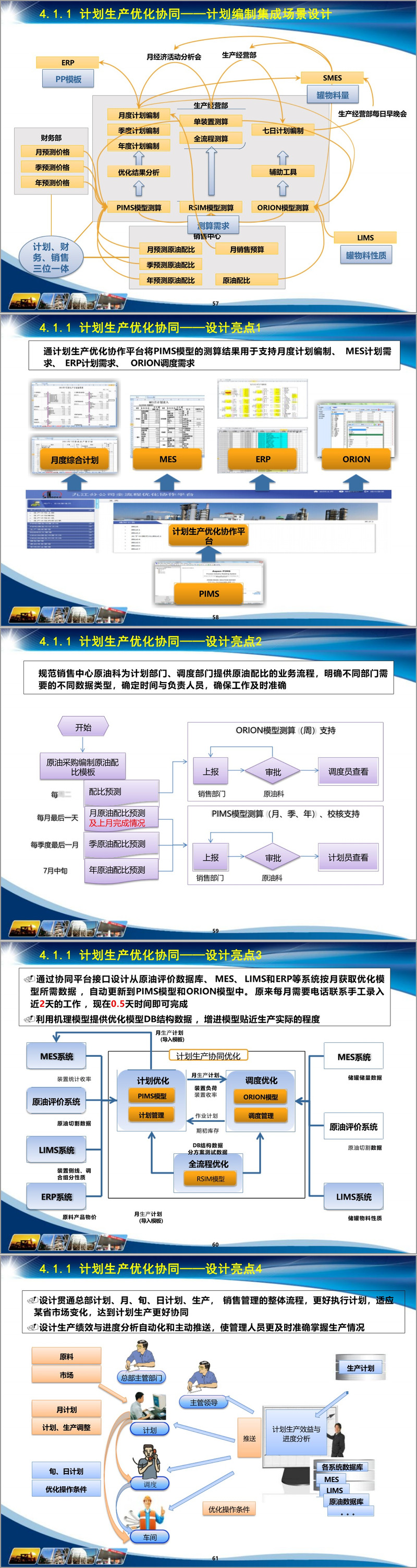

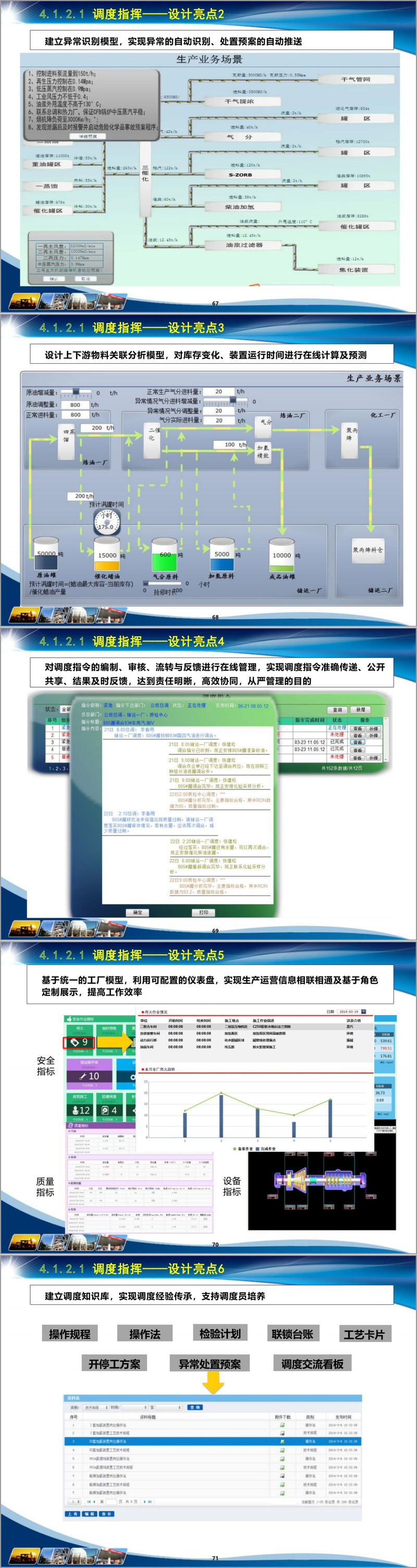

在业务域专题设计上,方案展现了对生产运营各核心环节的精细规划。其中,“计划生产协同优化”模块旨在打通从原油采购、生产计划到产品出厂的全价值链,通过集成优化模型(如RSIM、SPYRO)进行多方案模拟测算,实现计划、财务与销售的一体化联动,辅助管理者制定效益最大化的排产计划。紧随其后的“调度指挥”体系则如同工厂运行的智慧大脑,它基于实时数据监控和丰富的知识库(如操作规程、异常处置预案),实现调度指令的智能生成与闭环管理,甚至在异常情况发生时能自动推送报警信息并进行短信提醒,极大提升了应急响应效率。

“能源管理智能化”是方案的另一大亮点。它超越了传统的计量统计,致力于实现能源的系统性优化。方案设计了从能源计划、统计到实时运行监控的全流程管理,并特别聚焦于蒸汽动力、氢气系统、瓦斯系统等关键能源工质的在线监测与优化。通过建立管网拓扑模型和优化算法,系统能回答“运行哪台锅炉、负荷如何”等核心问题,从而科学指导能源调度,实现节能降耗。

在设备管理领域,方案引入了“健康管理”与“可靠性管理”两大理念。前者通过集成大机组在线监测、机泵群无线监测等系统数据,利用专家知识库和故障模型,实现设备故障的智能诊断与寿命预测,变被动维修为主动预测。后者则更进一步,通过概率分布、根原因分析(RCA)和以可靠性为中心的维修(RCM)等分析工具,对维修策略进行科学评估与优化,旨在最大化设备可用性并降低全生命周期成本。

对于至关重要的HSE(健康、安全、环境)管理,方案的设计极具前瞻性。它将传统HSE业务流程与三维数字化、物联网技术深度融合。例如,通过人员定位和有毒有害气体监测,可对危险区域作业进行实时监控与报警联动;更引人注目的是,它能基于三维模型和流体力学、爆炸模型进行事故模拟与虚拟应急演练,为应急预案的制定和救援决策提供了前所未有的可视化与科学化支持。

方案的智能最终体现在“辅助决策”与“工业分析”能力上。“领导驾驶舱”为各级管理者提供了集中、可视化的管理视图,集成了生产、设备、安全、环保等多元主题,支持关键指标的钻取分析与跨业务关联追溯,并能通过移动应用主动推送报警和待办提醒。而背后的“工业分析”平台则依托Hadoop大数据技术,对海量结构化和非结构化数据(如巡检记录、HSE观察文本)进行挖掘分析,寻找历史相似工况,进行运行指标关联分析,从而发现潜在规律与问题根因,为持续优化提供深度洞察。

最后,强大的技术支持体系是这一切智能应用的基石。方案详细规划了由“集中集成平台”、“三维数字化平台”、“工业分析平台”和“主数据与标准化体系”构成的四大技术支柱。其中,三维数字化平台不仅用于可视化展示,更致力于实现从工程设计到运维管理的全生命周期数字孪生。而基础设施云化、统一身份认证以及工控网安全提升的设计,则确保了整个智能工厂体系运行的高效、可靠与安全。

总而言之,该设计方案是一份内容详实、架构清晰、兼具前瞻性与落地性的指导文件。它描绘了一个以数据为血液、以集成网络为神经、以智能应用为大脑的现代化智能工厂全景,旨在通过全方位的数字化转型升级,驱动企业迈向更高水平的卓越运营。

接下来请您阅读下面的详细资料吧