ERP与WMS一体化构建方案

在现代供应链管理中,ERP(企业资源计划)与WMS(仓库管理系统)是支撑企业物流高效运转的两大核心支柱。前者统筹全局资源规划,后者聚焦仓储现场精细化运营,二者的深度一体化,正成为破解传统仓储痛点、构建数字化管理体系的关键路径。

今天,我们从系统核心价值、功能落地、一体化协同等维度,拆解ERP与WMS一体化方案的核心逻辑与实践价值。

一、ERP(企业资源计划)

1、定义与核心功能

ERP是企业资源计划(Enterprise Resource Planning)的缩写,作为覆盖企业全业务的集成化平台,其与仓储管理相关的核心功能聚焦于全局资源的统筹调度:

供应链管理:生成采购计划、销售订单,统筹物流流转需求。

库存管理:维护全局商品账,跟踪货物所有权变动,提供库存数据支撑。

订单管理:整合自提、托运、配送等各类订单,明确发货优先级与交付要求。

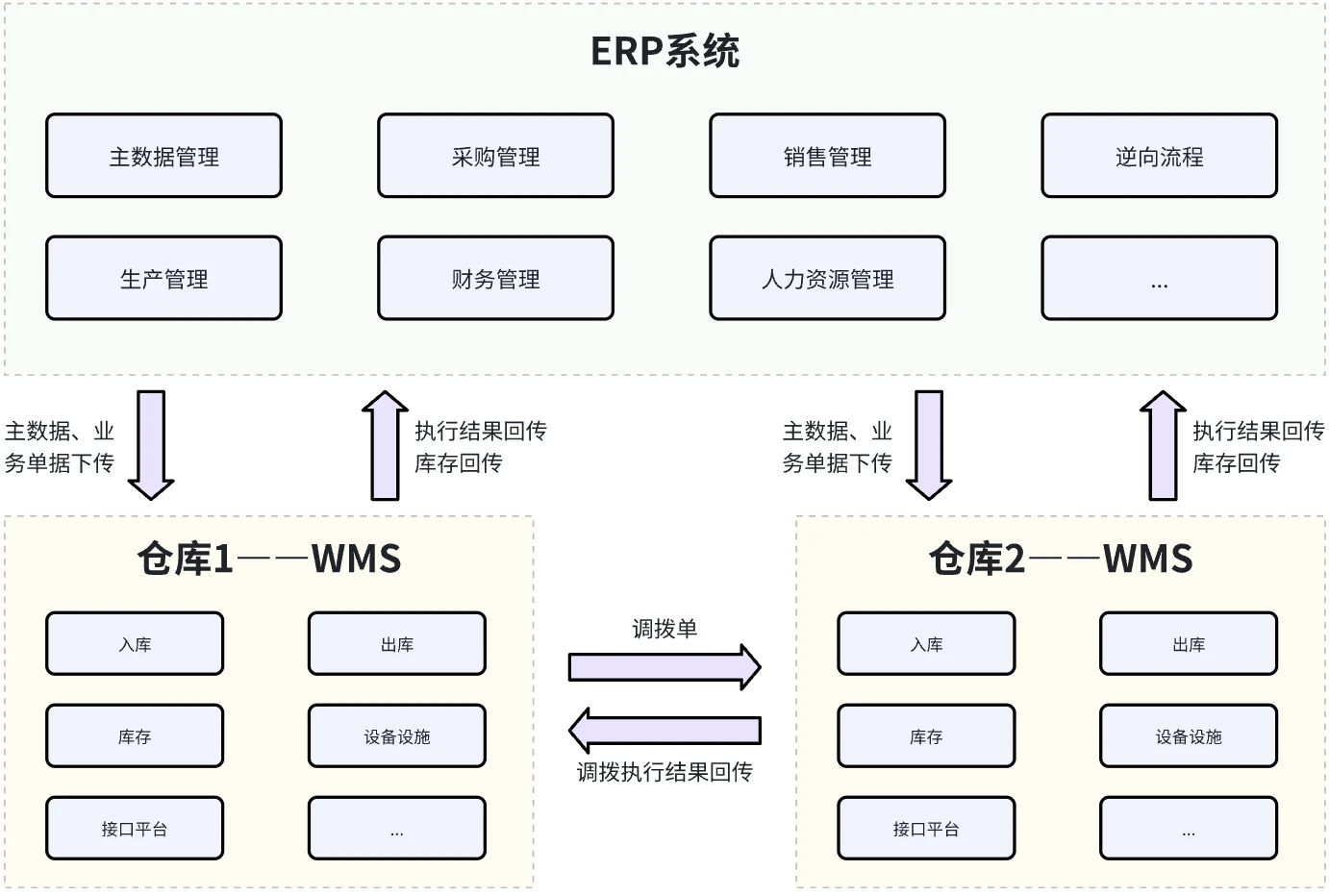

数据协同:向WMS传递业务指令,同步接收仓储执行数据,形成闭环管理。

2、应用场景

ERP是仓储管理的“战略大脑”,为仓储作业提供顶层指导:

根据市场需求生成采购订单,明确入库商品的规格、数量、批次要求。

整合销售订单信息,按提货方式、客户优先级制定发货计划。

核算仓储相关成本,统筹物流资源配置,优化整体运营效率。

3、特点

全局性:立足企业整体运营,为仓储作业提供战略方向与资源支持。

计划性:以订单和计划驱动仓储执行,确保供需平衡。

集成性:与WMS无缝对接,实现业务数据与仓储数据的实时同步。

二、WMS(仓库管理系统)

1、定义与核心功能

WMS是仓库管理系统(Warehouse Management System)的缩写,专注于仓储现场的精细化运营与高效执行,核心功能包括:

储位管理:对每个储位编号标识,实现商品与货架的精准绑定。

作业管理:覆盖入库、上架、拣货、复核、出库全流程标准化作业。

人员管理:明确岗位分工,通过作业指令规范操作,降低人员依赖。

库存管控:实时跟踪货架账,实现批次管理、效期管控与库存预警。

数据分析:记录作业数据,支持绩效统计与仓储优化决策。

2、应用场景

WMS是仓储作业的执行抓手,将ERP的计划转化为具体操作:

接收ERP采购订单,执行卸货、验收、上架全流程入库作业。

根据ERP销售订单,按优先级分配拣货任务,实现精准拣货与复核。

实时反馈库存动态,确保ERP商品账与实际库存一致,支撑补货与调度决策。

3、特点

精细化:聚焦仓储细节,实现储位、批次、人员的精准管控。

标准化:通过固定流程与作业指令,规范仓储全流程操作。

协同性:与ERP深度联动,确保作业执行与全局计划同频。

三、ERP与WMS一体化,可打破传统壁垒+释放协同价值

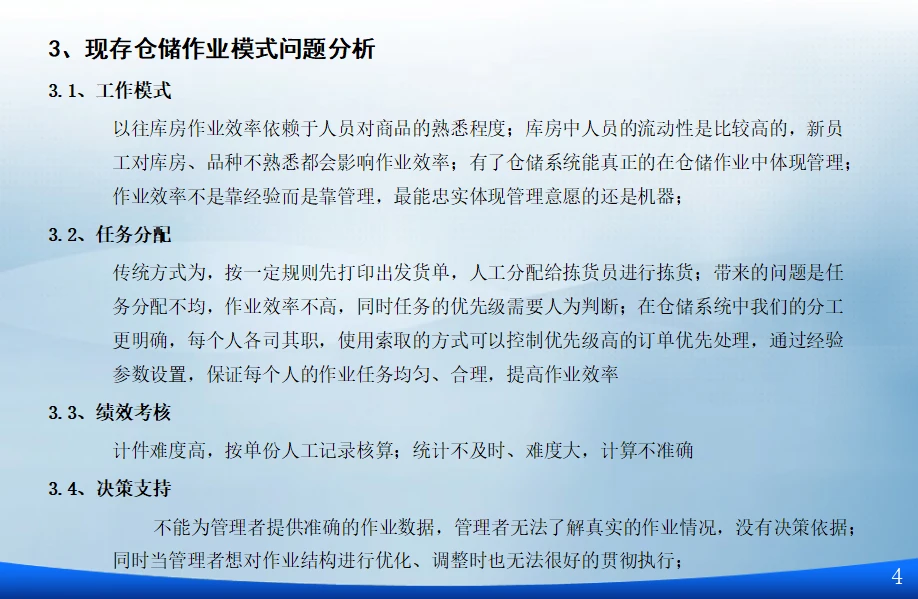

传统仓储管理中,ERP与仓储作业脱节、数据不同步、作业依赖经验等问题突出。而ERP与WMS的一体化,通过流程衔接、数据互通,构建起“计划-执行-反馈”的完整闭环。

1、一体化核心逻辑

流程延伸:ERP的业务流程延伸至仓储现场,WMS新增上架、下架等专属作业环节,形成“ERP计划发起-WMS执行落地”的完整链路。

数据协同:ERP负责商务账(所有权变动),WMS负责货架账(数量管理),物权交割时自动同步,确保数据一致。

管理升级:ERP提供全局计划,WMS实现现场精细化执行,二者协同实现战略有方向、执行有标准。

2、一体化关键优势

破解传统痛点:解决依赖人员经验、任务分配不均、绩效考核困难等问题,作业效率提升至少50%以上。

作业标准化:通过WMS的作业指令,让入库验收、拣货复核、装车发货等环节形成固定流程,降低差错率。

管理可视化:实时跟踪订单执行状态、人员作业进度、库存存储情况,为管理者提供精准决策依据。

成本最优化:通过储位合理利用、人员效率提升、库存周转加快,降低仓储运营成本。

3、典型协同场景

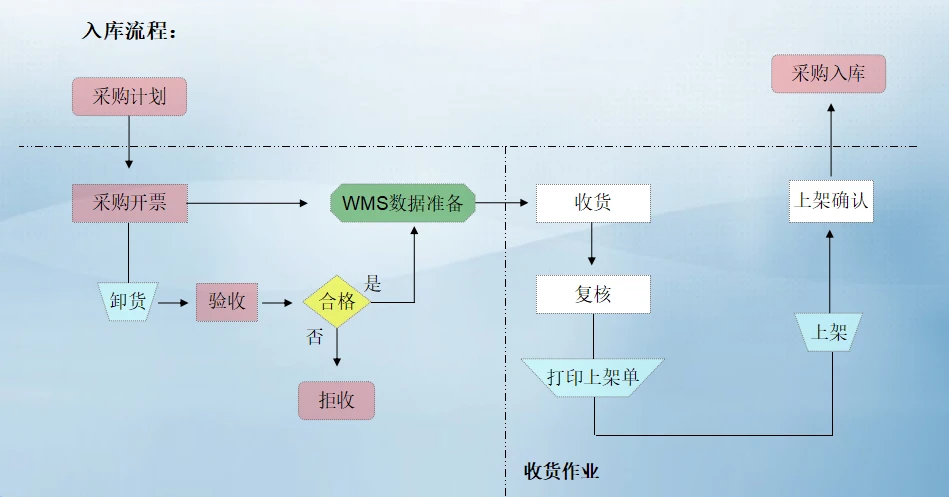

入库协同:ERP生成采购订单→WMS接收指令→执行卸货验收→系统分配储位→上架确认→同步ERP更新库存。

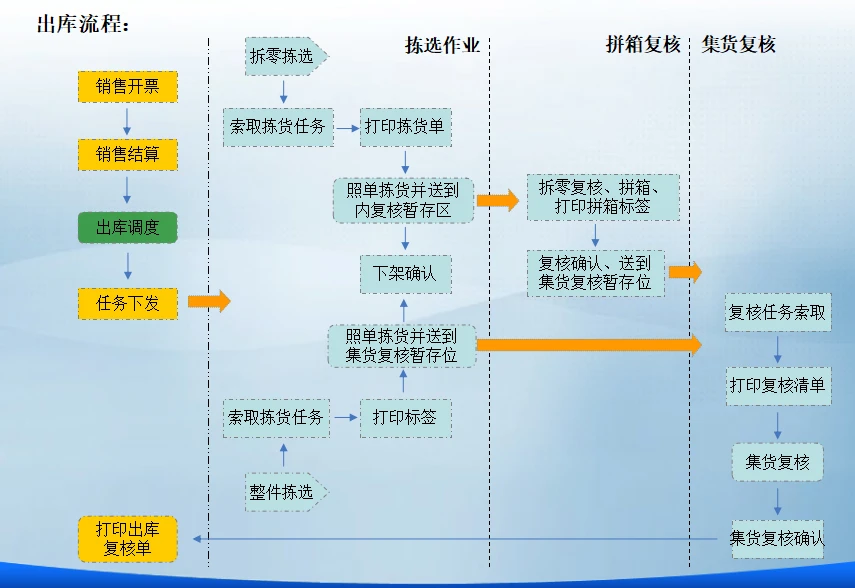

出库协同:ERP整合销售订单→按优先级排序→WMS生成拣货任务→拣货员按指令作业→复核拼箱→出库确认→反馈ERP完成结算。

库存协同:WMS实时跟踪货架库存→同步ERP商品账→ERP根据库存数据生成采购或补货计划→WMS接收指令执行补货。

四、一体化落地的关键:

1、前期规划

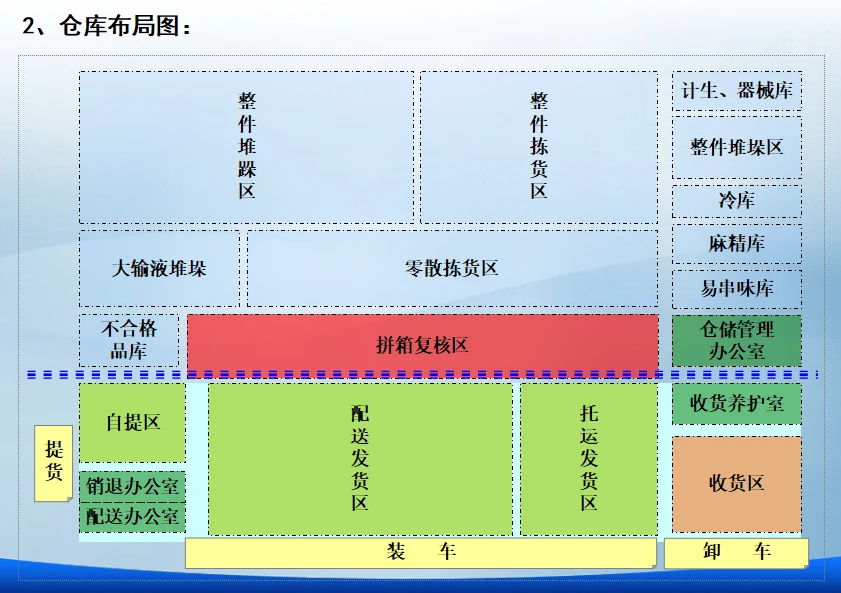

库房布局优化:划分收货区、拣货区、集货区等功能区域,设计最优作业动线。

商品分类管理:按ABC分类法规划储位,畅销品、高频出库商品放置在易存取位置。

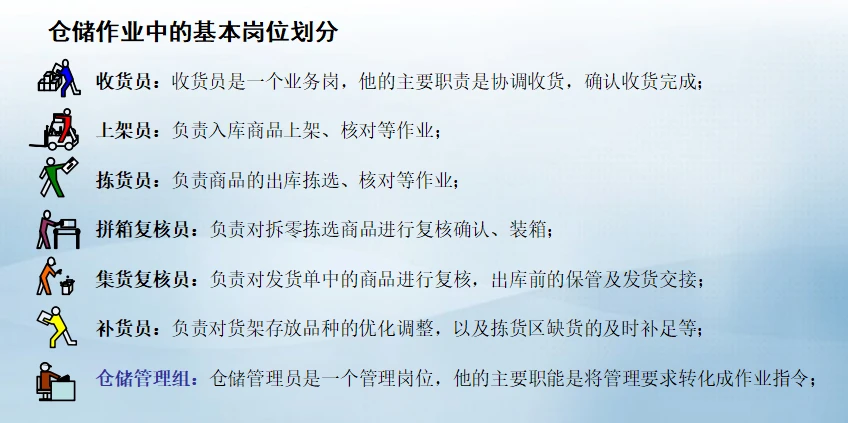

岗位分工明确:设置收货员、上架员、拣货员、复核员等岗位,明确职责与操作标准。

2、系统支撑

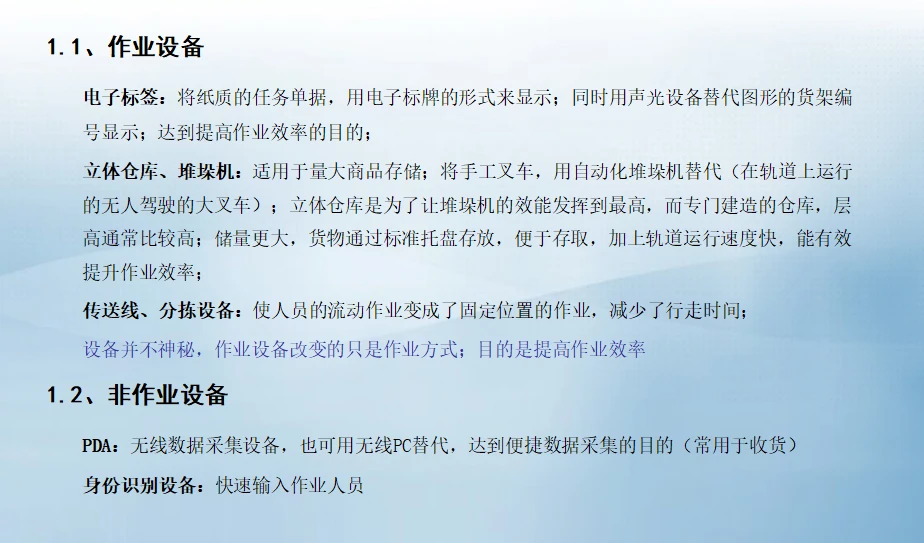

交互接口适配:支持电子标签、PDA、堆垛机等设备接入,提升作业效率。

参数灵活配置:可调整整件/零散拣货标准、发货优先级等参数,适配不同业务场景。

数据分析能力:通过订单跟踪、绩效统计、库存分析,持续优化仓储运营。

3、作业规范

标准化流程:制定入库、出库、补货等核心流程的操作规范,确保人人按标准执行。

作业指令化:所有操作均依据系统生成的指令执行,明确从哪里取、取多少、放到哪里。

账实同步:WMS实时更新货架账,物权变动时自动同步至ERP商务账,确保数据准确。

小结:

ERP是仓储管理的“战略大脑”,提供全局计划与资源统筹;

WMS是仓储作业的“执行手脚”,实现现场精细化与标准化运营。

二者的一体化,打破了信息壁垒与流程断点,让仓储管理从经验驱动转向数据驱动,从分散操作 转向协同高效。

在数字化转型浪潮下,ERP与WMS的一体化已成为企业优化供应链、降低运营成本、提升客户体验的核心抓手。通过一体化方案,企业能够实现仓储资源的最优配置、作业效率的大幅提升、运营成本的有效控制,为供应链高质量发展奠定坚实基础。

五、最后分享下ERP与WMS一体化的实施步骤清单

本清单覆盖前期准备、系统配置、人员培训、上线运维四大阶段,聚焦各环节关键节点与执行要点,确保一体化落地效率与效果。

(一)前期准备阶段:

周期:建议是2-4周

1、目标与范围定义

关键节点1:确定核心目标。明确一体化需解决的问题,对齐业务价值(成本控制、客户交付时效)。

关键节点2:划定实施范围。明确覆盖的库房(主仓/分仓)、业务场景(采购入库、销售出库、退货、调拨)、涉及部门(仓储部、IT部、财务部、采购部、销售部)。

2、现状调研与梳理

关键节点1:现有流程拆解。绘制当前仓储全流程(从入库到出库)流程图,标注痛点(是“人工分配拣货任务不均”还是“ERP与手工账不同步”,亦或是“批次管理混乱”等),具体可参考下图。

关键节点2:资源盘点。

人员:统计仓储各岗位(收货、拣货、复核等)数量、技能水平、操作习惯;

设备:盘点现有硬件(叉车、PDA、电子标签、货架),确认是否需新增/适配;

数据:核查ERP现有数据质量(商品档案、供应商/客户信息、历史库存数据),标注缺失/错误数据(无储位编码、商品规格不统一)。

3、方案设计与团队搭建

关键节点1:一体化方案输出

业务流程:设计从“ERP计划→WMS执行→数据回传”闭环流程(比如常见入库流程:ERP采购订单→WMS验收→上架→同步ERP库存);

库房规划:按仓库布局图划分功能区(收货区、拣货区、集货区、不合格品库),设计储位编码规则(如“CL1-01-001”:拆零一区-第1排-001位);

系统选型/适配:确认ERP与WMS是否兼容,如需开发接口,最好明确接口需求(商务账与货架账同步规则)。这种模式主要针对已采购上线的ERP和WMS。而如果是还没有系统的企业,或只有一个ERP/WMS系统的话,个人建议可以跟我们一样采用企业级低代码平台(靠谱的低代码产品有:织信、奥哲等等)去做,这样一体化管理的优势更大,后续无论是对接还是新增功能都十分方便。

关键节点2:项目团队组建。明确各方角色:项目负责人(统筹进度)、IT负责人(系统配置/接口开发)、仓储负责人(业务落地)、财务负责人(数据对账)、供应商顾问(系统支持)。

(二)系统配置阶段:

周期:建议是4-6周

1、基础数据准备与导入

关键节点1:数据标准化。按一体化方案规范数据格式:

主数据:商品档案(编码、规格、产地、包装、效期要求)、储位档案(编码、区域、类型)、人员档案(岗位、工号);

期初数据:盘点现有库存(按储位+批次记录),确保“实际库存=ERP账面库存”,作为系统初始化基准。

关键节点2:数据导入与校验。分批次导入数据至ERP与WMS,重点校验:

商品与储位关联准确性;

期初库存与ERP数据一致性(避免后续账实不符)。

2、系统参数与流程配置

关键节点1:核心参数设置。(参考下图)

作业规则:整件/零散拣货阈值、发货优先级(自提>托运>配送)、批次管理规则(先进先出);

储位规则:畅销品储位分配、补货触发阈值。

关键节点2:流程配置与链路打通。

入库流程:配置“ERP采购开票→WMS卸货验收→上架单生成→上架确认→ERP库存同步”链路;

出库流程:配置“ERP销售开票→WMS出库调度→拣货任务分配→复核→出库确认→ERP结算同步”链路;

接口配置:开发/调试ERP与WMS数据接口(WMS货架账变动后10分钟内同步至ERP商务账),测试数据传输准确性(入库后ERP库存是否实时更新)。

3、设备接口适配

关键节点1:硬件对接。完成PDA、电子标签、堆垛机等设备与WMS的接口开发(参考下图),测试设备指令响应(PDA接收拣货任务、扫描商品条码确认);

关键节点2:操作测试。模拟设备全流程操作(PDA扫码验收→电子标签指引拣货→堆垛机上架),确保设备与系统协同无卡顿。

(三)人员培训阶段:

周期:建议是2-3周

1、培训方案设计

关键节点1:分层分类培训计划。按岗位设计培训内容(避免一刀切):

关键节点2:培训材料准备。制作岗位操作手册(含步骤截图、常见问题)、作业指令解读指南(如下图,作业指令明确从哪取、取多少、放哪)。

2、分层培训与实操演练

关键节点1:理论培训。讲解一体化逻辑(ERP与WMS数据同步规则)、岗位操作标准(验收时需核对批号/效期)、异常处理流程(拣货差异需上报管理员);

关键节点2:模拟实操。在测试环境搭建真实业务场景(模拟采购入库3种商品+销售出库2个订单),要求各岗位按流程操作:

管理员:配置拣货优先级、监控任务进度;

拣货员:通过PDA索取任务、按指令拣货;

复核员:完成拼箱、打印标签,确保操作无遗漏。

3、考核与认证

关键节点1:岗位考核。分岗位设置考核标准(拣货员30分钟内完成10个品规拣货,差错率为0,管理员10分钟内解决库存同步延迟问题);

关键节点2:认证上岗。仅考核通过人员获得上线操作权限,避免因操作不熟练导致业务中断。

(四)上线运维阶段:

周期:建议是上线后的1-3个月

1、上线前终检(上线前1周)

关键节点1:数据终检。再次核对基础数据(商品、储位、期初库存),确保无遗漏/错误;

关键节点2:流程预演。选取低业务量时段(如周末)进行全流程预演(从入库到出库),验证:

系统链路是否通畅(ERP指令→WMS执行→数据回传);

人员操作是否熟练(无频繁卡顿/求助);

设备是否正常响应(PDA扫码无延迟);

关键节点3:应急预案制定。明确突发情况处理方案,并培训团队掌握。当遇到

系统卡顿:切换备用手动流程+IT紧急排查;

数据不同步:暂停出库+人工对账。

2、分阶段上线(降低风险)

关键节点1:试点上线。优先选择业务简单、人员熟练的场景/库房(仅采购入库+主仓),上线后1-2天内安排专人现场支持,收集问题(上架单生成延迟)并快速解决;

关键节点2:全面上线。试点无重大问题后,逐步推广至全库房、全场景(加入销售出库、退货),上线初期每日召开问题复盘会,确保问题24小时内响应。

3、日常运维与监控

关键节点1:系统监控。

实时监控:ERP与WMS数据同步状态(是否有未同步的货架账)、作业任务进度(待拣货任务数量);

定期检查:每周核查账实一致性(WMS货架账→实际库存→ERP商务账),每月检查设备运行状态(PDA电池续航、电子标签灵敏度)。

关键节点2:问题响应。建立分级响应机制:

一级问题(如系统宕机):IT+供应商1小时内到场解决;

二级问题(如操作报错):运维人员2小时内远程指导;

关键节点3:数据备份。每日自动备份ERP与WMS数据(含商品、库存、作业记录),每周进行数据恢复测试,防止数据丢失。

4、持续优化(上线后1个月起)

关键节点1:数据分析驱动优化。定期进行统计:

效率数据:拣货效率(件/小时)、入库周期(小时/单);

质量数据:库存差错率、订单复核差错率;

人员数据:各岗位绩效(拣货员人均工作量);

针对性调整(拣货效率低→优化拣货路径/调整储位分配)。

关键节点2:业务适配调整。若业务变化(新增品类、业务量增长),同步更新系统配置(新增储位、调整拣货阈值),确保一体化方案贴合实际需求。

(五)核心成功要素总结

1、数据准确是基础。前期数据标准化、期初盘点精准,避免上线后账实混乱;

2、人员参与是关键。让仓储一线人员参与方案设计与培训,减少落地阻力;

3、分阶段降风险。不追求一步到位,通过试点验证再推广,降低业务中断概率;

4、持续优化是常态。结合数据与业务变化调整方案,让一体化价值长期释放。