从生产到质量: RFID 技术赋能汽车制造全链路管控

从生产到质量: RFID 技术赋能汽车制造全链路管控

在汽车制造流程中有几大问题需要解决:

(1)生产跟踪低效

车身装配、涂装、总装等工序的流转状态依赖人工记录或条码扫描,易出现信息录入滞后、漏扫错扫,无法实时掌握生产进度,影响排产调整。

(2)零部件追溯困难

零部件从入库到装配的全流程缺乏精准标识,一旦出现质量问题,难以快速定位来源、批次及流转路径,追溯周期长、范围有限。

(3)工具与设备管理混乱

电动工具、工装夹具等设备依赖人工登记领用,参数匹配需手动调整,易出现工具丢失、参数错配,导致生产中断或装配精度不足。

(4)仓储物流协同差

零部件入库、出库、盘点依赖人工核对,多车型零部件混存时易出现错发、漏发,叉车等物流设备调度缺乏实时数据支撑,利用率低。

(5)质量管控滞后

生产过程中的关键数据(如扭矩、装配时间)人工记录易失真,无法与车身、零部件精准绑定,质量问题溯源难,难以实现全流程闭环管控。

针对汽车制造行业的核心痛点,晨控智能推出基于 RFID 技术的全流程识别解决方案。该方案通过标签精准部署、设备智能联动与系统深度集成,构建覆盖生产、物流、质量的全链路智能化管控体系,具体实施路径如下:

一、工业级 RFID 标签部署:构建全要素数字身份

为车身、零部件(含供应商来料)、工装工具及物流托盘等核心要素,配备耐高温、抗油污的工业级 RFID 标签,写入唯一标识信息(如 VIN 码、零部件编码、工具编号等)。标签的强环境适应性确保在焊接、涂装等极端工况下稳定工作,为全流程识别与追溯奠定基础。

二、多场景读写设备布局:实现全节点数据采集

在总装线、涂装线等生产关键工位,及零部件仓库、工具管理区等物流节点,统筹部署固定式与手持式 RFID 读卡器。设备具备抗金属干扰、非接触式读取能力,可在高温、油污等恶劣车间环境中实时采集标签信息,确保生产全环节数据的精准捕捉。

三、跨系统联动集成:打通全链路智能管控

将 RFID 读写设备与 MES(制造执行系统)、WMS(仓储管理系统)及工具管理系统深度对接,实现标签数据与生产计划、库存动态、质量记录的实时同步。通过数据互联打破信息孤岛,为生产调度、物料追溯、质量分析提供数据支撑,推动决策从经验驱动向数据驱动转变。

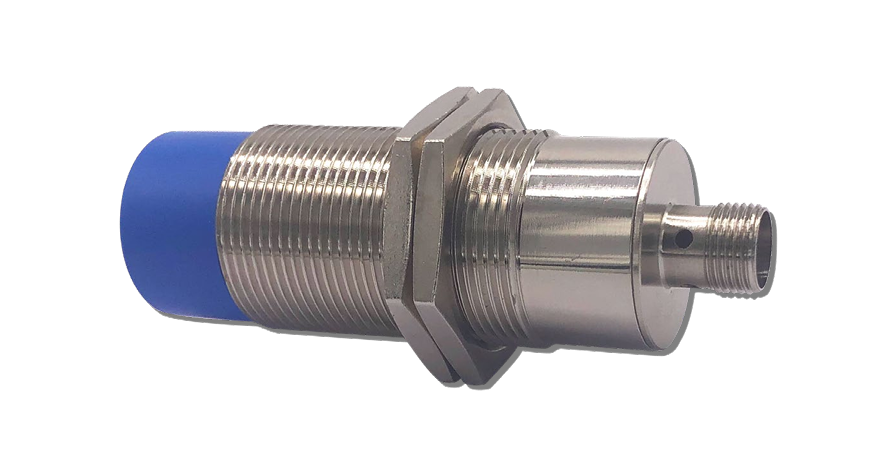

晨控CK-FR03系列产品特点:

高集成度:集天线,放⼤器,控制器于⼀体的3合1型⾼频读写器。

丰富的接口和协议:RS232、RS485、以太网。支持工业协议Modbus RTU、Modbus TCP、Profinet、EtherNet/lP、EtherCat以及自由协议TCPIP等。

高防护等级:防护等级达到IP67,具有防水、防腐蚀、防干扰等特点,能够适应恶劣的工业生产环境。

标准协议:工作频率为13.56Mhz,符合ISO15693标准。