常规环形光源在工业视觉检测上的应用

常规环形光源在工业视觉检测上的应用

- 🎯机器视觉 LED 环形光源:工业检测的 “环绕补光刚需”

- 🎯一、先搞懂:LED 环形光源为何适配工业视觉检测?核心是 “环绕均匀 + 灵活适配”

- 🎯二、LED 环形光源的 3 大核心工业应用场景

- 💥1. 场景 1:平面工件表面缺陷检测 —— 均匀照明,揪出细微瑕疵

- 🌟核心需求

- ✅LED 环形光源解决方案

- ✅适配场景

- 💥2. 场景 2:圆形 / 环形零件外观检测 —— 环绕聚焦,覆盖全周细节

- 🌟核心需求

- ✅LED 环形光源解决方案

- ✅适配场景

- 💥3. 场景 3:精密零件尺寸测量 —— 柔和控光,提升边缘提取精度

- 🌟核心需求

- ✅LED 环形光源解决方案

- ✅适配场景

- 🎯三、LED 环形光源应用的 3 个关键注意点

- 🎯总结:LED 环形光源 —— 工业视觉检测的 “基础标配”

🎯机器视觉 LED 环形光源:工业检测的 “环绕补光刚需”

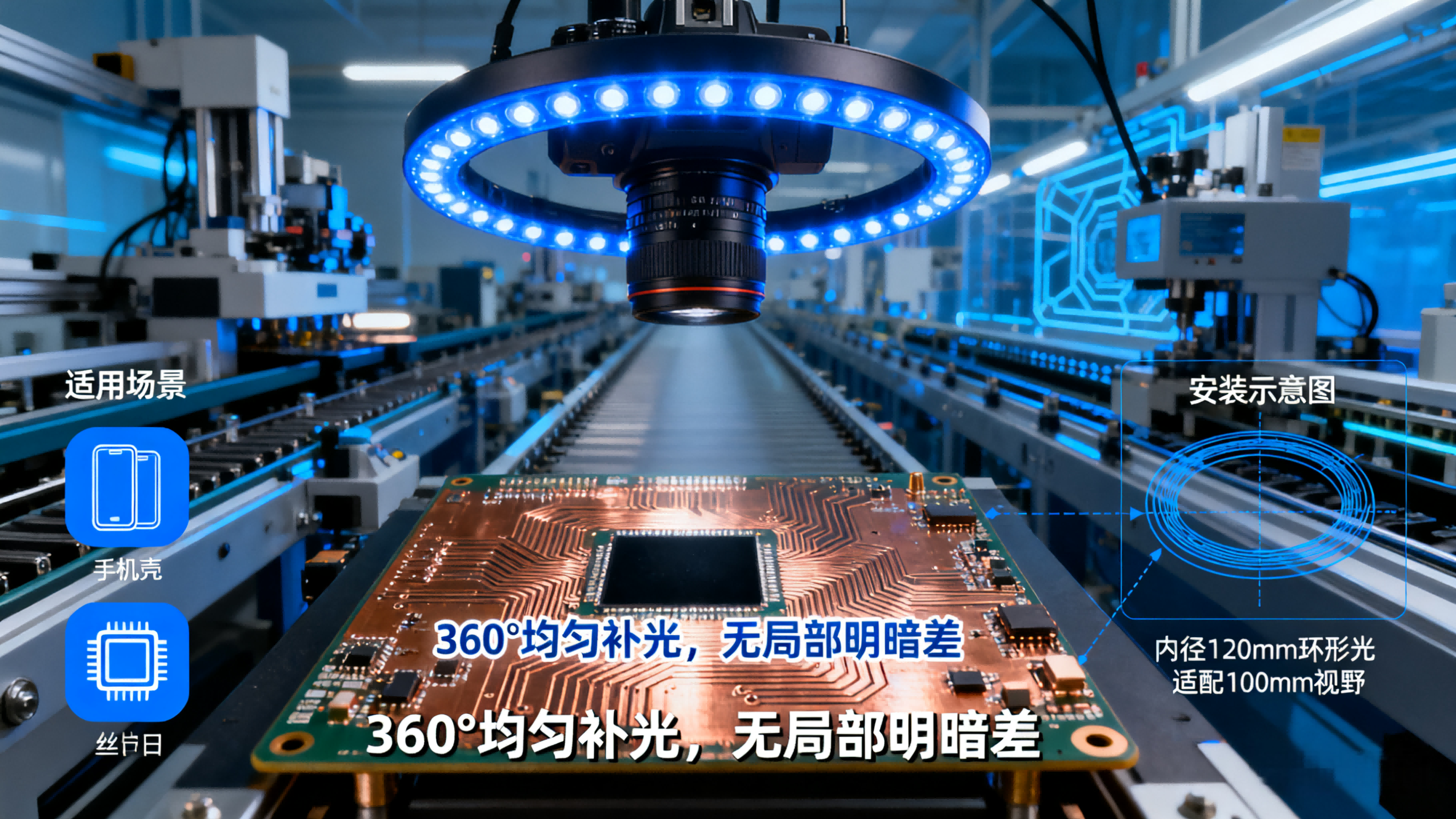

在工业视觉检测中,“均匀环绕照明” 是提升平面工件、精密零件检测精度的关键 —— 面对 PCB 板焊盘、手机中框、微型连接器等工件,普通光源易出现局部反光、边缘阴影,导致细微缺陷漏检或尺寸测量偏差。而机器视觉 LED 环形光源凭借 “360° 环绕发光、光照均匀柔和、安装灵活” 的核心优势,能从四周向检测目标投射无死角光线,有效抑制反光、消除阴影,成为工业视觉检测中应用最广泛的基础照明设备之一。今天就从基础特性入手,拆解它在 3 大核心工业场景的应用价值,再分享选型与使用技巧,帮你快速掌握这一 “高效补光利器”。

🎯一、先搞懂:LED 环形光源为何适配工业视觉检测?核心是 “环绕均匀 + 灵活适配”

很多人误以为 “LED 环形光源只是‘环形排列的 LED 灯’”,实则其设计完全贴合工业检测的精准需求,核心优势体现在三方面:

机器视觉 LED 环形光源由 LED 灯珠沿环形基板均匀排列,搭配漫射罩或透镜实现光线散射,发光面呈环形(内径 10mm-200mm 可选),工作波长以可见光为主(支持紫外、红外定制):

-

光照 360° 无死角:环形结构让光线从四周聚焦检测目标,确保平面工件、圆形零件各区域光照强度一致,避免局部阴影遮挡缺陷;

-

光线柔和抑反光:通过漫射罩过滤直射光,光线呈柔和散射态,减少金属、玻璃等材质的镜面反光,提升缺陷与背景的对比度;

-

适配性强成本优:支持亮度 0-100% 无级调节,可搭配不同角度支架(如 45° 倾斜、垂直安装),适配不同检测视角;结构简单、寿命长(≥5 万小时),维护成本低,适合量产场景普及。

简单说:如果把工业视觉系统比作 “精密质检仪”,LED 环形光源就是 “环绕式补光罩”,用均匀柔和的光线让工件缺陷与细节 “清晰显现”。

🎯二、LED 环形光源的 3 大核心工业应用场景

LED 环形光源的 “环绕均匀、抑反光、灵活适配” 特性,在平面工件缺陷检测、圆形 / 环形零件检测、精密零件尺寸测量等场景中表现突出,以下 3 个场景最具工业代表性:

💥1. 场景 1:平面工件表面缺陷检测 —— 均匀照明,揪出细微瑕疵

🌟核心需求

PCB 电路板、手机中框(平面区域)、玻璃盖板、金属薄板等平面工件,需检测表面划痕、污渍、焊盘虚焊、印刷缺陷等细微问题(尺寸常低至 0.05mm-0.5mm)。普通光源照射易产生局部过曝或阴影,导致边缘缺陷漏检;人工检测效率低,无法适配流水线量产需求。

✅LED 环形光源解决方案

选用高均匀度 LED 环形光源(均匀性≥90%),垂直或 45° 倾斜安装,让光线均匀覆盖工件表面,强化缺陷与背景的灰度差异。例如某电子厂检测 PCB 板焊盘缺陷:

-

痛点:用条形光源侧面照明,PCB 板边缘焊盘因光照不足导致虚焊漏检率达 22%,每天因焊盘缺陷报废 PCB 超 30 块,损失超 1.2 万元;人工用放大镜检测,每块需 8 秒,1000 块需 2.2 小时,2 名工人轮班仍赶不上产线速度。

-

落地效果:换用 50mm 内径高均匀度 LED 环形光源(垂直安装),配合 500 万像素工业相机,PCB 板全区域光照一致,0.05mm 以上虚焊、划痕检出率 99.3%,漏检率降至 0.4%;每块检测时间缩短至 1 秒,1000 块仅需 17 分钟,1 名工人即可监控,年节省报废成本超 430 万元。

✅适配场景

PCB 板焊盘 / 线路缺陷检测、手机中框平面区域划痕识别、玻璃盖板表面污渍排查、金属薄板印刷质量检测。

💥2. 场景 2:圆形 / 环形零件外观检测 —— 环绕聚焦,覆盖全周细节

🌟核心需求

轴承、螺丝、密封圈、瓶盖等圆形 / 环形零件,需检测外圈划痕、内圈毛刺、表面镀层不均等缺陷。这类零件呈圆形结构,普通点光源、面光源易出现局部光照盲区,导致环形边缘缺陷漏检;人工检测需不断翻转零件,效率低且漏检率高。

✅LED 环形光源解决方案

选用内径与工件匹配的 LED 环形光源(内径比工件大 5mm-10mm),将零件置于光源中心,360° 环绕光照覆盖全周,避免盲区。例如某五金厂检测不锈钢轴承外观:

-

痛点:用面光源正面照明,轴承内圈形成阴影,0.1mm 以下的毛刺漏检率达 28%,每天因毛刺导致的轴承装配卡滞超 200 个,损失超 0.8 万元;人工翻转检测每个轴承需 5 秒,1 万个需 13.9 小时,3 名工人轮班仍效率低下。

-

落地效果:换用 80mm 内径 LED 环形光源(45° 倾斜安装),配合 200 万像素工业相机,轴承内圈、外圈无阴影,0.08mm 以上毛刺、划痕检出率 99.5%,漏检率降至 0.3%;每个轴承检测时间缩短至 0.5 秒,1 万个仅需 1.4 小时,1 名工人即可操作,年节省成本超 290 万元。

✅适配场景

轴承内外圈缺陷检测、螺丝 / 螺母表面瑕疵识别、密封圈划痕 / 缺料排查、圆形电子元件外观检测。

💥3. 场景 3:精密零件尺寸测量 —— 柔和控光,提升边缘提取精度

🌟核心需求

微型连接器、芯片引脚、精密螺丝等零件,需测量间距、直径、高度等尺寸,精度要求达 ±0.01mm。这类零件尺寸微小,普通光源照射产生的反光或阴影会导致图像边缘模糊,视觉系统无法精准提取边缘,测量误差超差,影响后续装配精度。

✅LED 环形光源解决方案

选用低眩光 LED 环形光源(搭配防眩光漫射罩),配合远心镜头,通过柔和均匀的光照让零件边缘形成清晰灰度过渡,提升边缘提取精度。例如某电子厂检测微型连接器引脚间距:

-

痛点:用点光源斜射照明,连接器引脚反光导致边缘提取偏差达 ±0.02mm,测量误差超差率达 15%,每天因尺寸不合格的连接器报废超 500 个,损失超 1 万元;人工用显微镜测量,每个需 10 秒,1 万个需 2.8 小时,效率极低。

-

落地效果:换用 30mm 内径低眩光 LED 环形光源,配合 1000 万像素远心相机,引脚反光被抑制,边缘提取偏差缩小至 ±0.003mm,测量误差超差率降至 0.2%;每个连接器检测时间缩短至 0.8 秒,1 万个仅需 2.2 小时,每天报废减少 495 个,年节省成本超 360 万元。

✅适配场景

微型连接器引脚间距测量、芯片引脚尺寸检测、精密螺丝直径 / 长度测量、小型电子元件关键尺寸把控。

🎯三、LED 环形光源应用的 3 个关键注意点

- 按 “工件尺寸选内径”,避免光照覆盖不当:

-

小型零件(如直径≤10mm 的连接器):选内径 10mm-30mm,确保光线聚焦于微小目标;

-

中型零件(如直径 10mm-50mm 的轴承):选内径 30mm-80mm,平衡覆盖范围与光照强度;

-

大型平面工件(如≥200mm 的 PCB 板):选内径 150mm-200mm,或多台环形光源拼接,确保全区域覆盖;

(提醒:内径过大易导致光线分散,过小则无法包裹工件,需精准匹配工件最大外径或检测区域尺寸)。

- 按 “检测需求调安装与参数”,优化成像效果:

-

缺陷检测:金属高反光工件选 45° 倾斜安装 + 低亮度(20000lux-30000lux),塑料低反光工件选垂直安装 + 高亮度(50000lux-80000lux);

-

尺寸测量:必须垂直安装,搭配防眩光漫射罩,避免光线倾斜导致边缘模糊;

-

透明件检测:选背光式环形光源(置于工件下方),利用光线穿透性凸显内部缺陷。

- 按 “环境与维护保稳定”,延长使用寿命:

-

环境适配:潮湿 / 粉尘车间选防护等级 IP65 以上的密封式型号,避免灯珠短路;高温场景(>60℃)选带散热结构的型号,防止亮度衰减;

-

定期校准:每月用照度计检测光源各环形区域亮度,偏差超过 10% 时及时清洁漫射罩或更换灯珠;

-

日常维护:每周用无尘布蘸取酒精擦拭漫射罩,去除灰尘和污渍,避免影响透光率。

🎯总结:LED 环形光源 —— 工业视觉检测的 “基础标配”

在工业视觉检测中,LED 环形光源虽没有点光源的聚焦性、面光源的广覆盖,但凭借 “360° 环绕均匀、抑反光、成本可控” 的核心优势,成为平面工件、圆形零件、精密元件检测的 “不可替代者”。它能快速解决 “光照不均、反光干扰、缺陷漏检” 的痛点,适配电子、汽车、五金等多个行业的量产检测需求,是工业视觉系统中性价比极高的基础照明设备。

选 LED 环形光源前,先明确 “工件类型(平面 / 圆形 / 精密)、尺寸大小、检测需求(缺陷 / 尺寸)”,再匹配内径、亮度、安装角度,就能用合理成本实现高效精准检测。