注塑机ai视觉检测 智能AI视觉检测介绍

注塑机AI视觉检测技术全面解析

基本原理与技术架构

注塑机AI视觉检测系统基于计算机视觉技术,通过图像采集、处理和分析实现对注塑件质量的自动化检测。其核心原理是利用深度学习算法(如卷积神经网络CNN)对大量图像数据进行训练,使计算机具备识别和检测目标物体的能力。

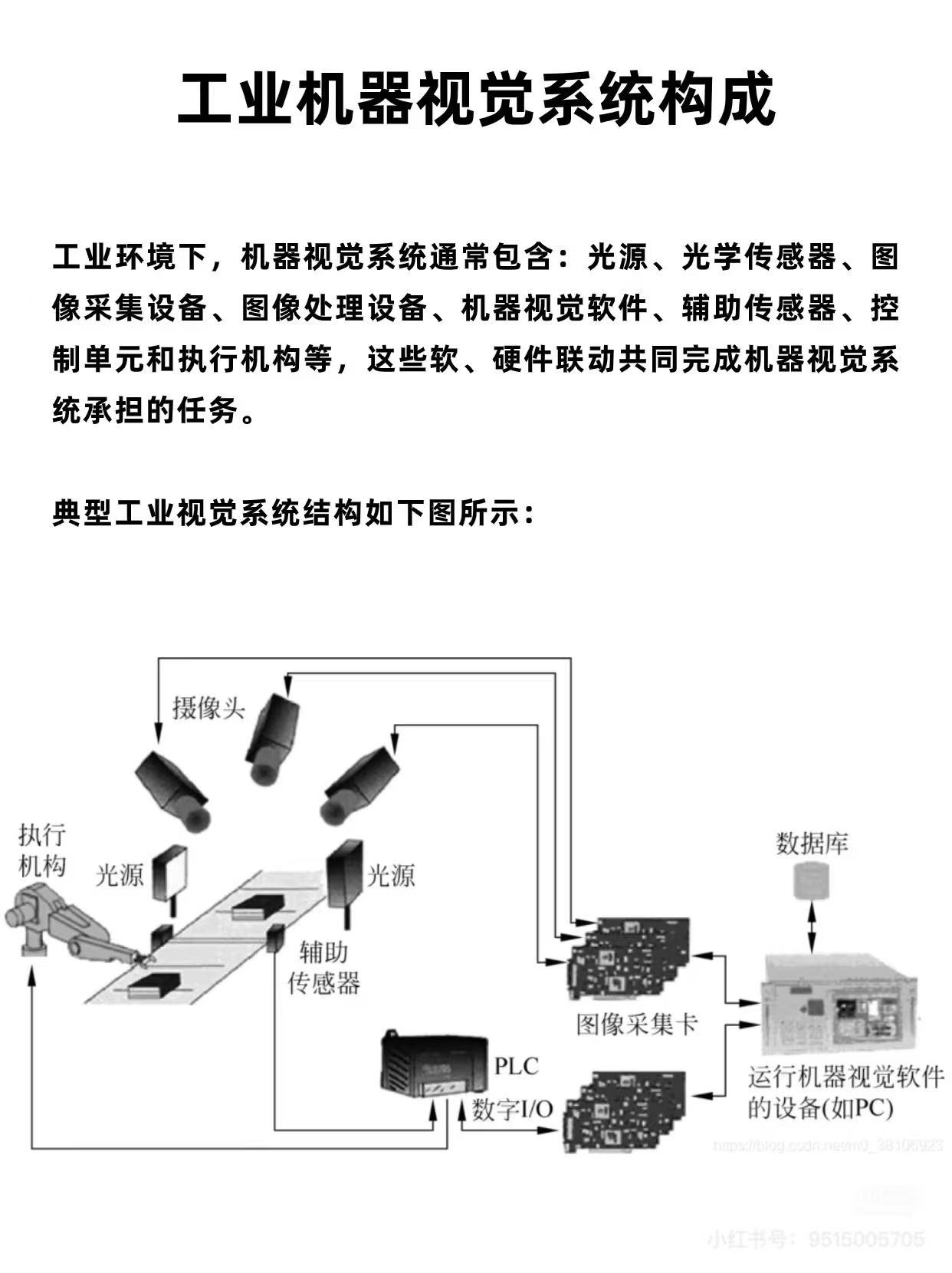

系统通常包含以下关键模块:

系统通常包含以下关键模块:

图像采集模块:采用高分辨率工业相机配合专业光源,获取注塑件表面图像

预处理模块:对原始图像进行去噪、增强、校正等操作

特征提取模块:通过CNN自动提取边缘、纹理、形状等关键特征

检测识别模块:基于提取特征对缺陷进行分类和定位

结果输出模块:将检测结果反馈给控制系统或生成质量报告

图像预处理

特征识别

物体检测

算法局限性

实际应用场景

核心技术特点

超高检测精度

可识别0.025mm级微小缺陷(如裂纹、划痕),远超人工检测能力

综合准确率达99.95%,显著降低漏检误判率

智能化自适应

采用小样本训练和无监督学习技术,解决缺陷样本不足问题

支持多模态数据融合(2D/3D视觉、红外等),适应复杂注塑件表面

全流程自动化

全流程自动化

检测节拍≤4.5秒/件,设备利用率≥90%

可与机械臂、传送带等设备无缝对接,实现闭环控制

持续学习优化

通过不断收集样本数据自动调整算法模型

动态适应不同材质、形状及复杂程度的注塑件检测需求

典型应用场景

工业制造领域

电子行业:检测手机外壳划痕、PCB焊点不良等,综合准确率99.95%

汽车制造:识别车身涂装缺陷、内饰件注塑瑕疵,良品率提升2.8个百分点

医疗设备:确保一次性医疗器械注塑精度达±0.005mm,符合ISO 14644-1标准

特种行业应用

食品包装:检测密封性、异物识别,保障食品安全

化工容器:实现字符识别与分拣零人工接触,避免二次误差

新兴技术融合

3D视觉检测:解决复杂曲面检测难题,精度波动<±0.05mm

5G+边缘计算:实现3秒完成360度全检,满足高速生产线需求

技术发展趋势

3D视觉普及化

2025年全球3D智能相机市场规模将突破48亿美元

国产技术已达国际水平,反光件/透明件检测识别率99.2%

AI算法轻量化

小样本训练技术降低数据采集成本

无监督学习解决缺陷样本不足问题

全流程数字化

与MES/ERP系统深度集成,实现质量数据追溯

预测性维护减少非计划停机时间

国产替代加速

本土厂商在算法与硬件集成方面突破显著

成本较进口方案降低30-50%

注塑机AI视觉检测技术正从单一质检工具向智能制造核心系统演进,未来将更深度融入工业互联网生态,推动注塑行业向数字化、智能化转型。