分布式控制系统(DCS)的智能组网技术解析及解决方案

引言

随着工业自动化的快速发展,分布式控制系统(DCS)在大型工厂和工业场景中的应用愈发广泛。DCS以其模块化、分布式架构和高可靠性,成为关键工业流程中不可或缺的控制系统之一。然而,随着工业现场设备数量的增长和通信需求的提升,DCS在组网层面面临着更高的技术挑战。

本文将聚焦DCS系统中的通信与组网技术,解析常见的组网难点。

DCS系统的组网需求与挑战

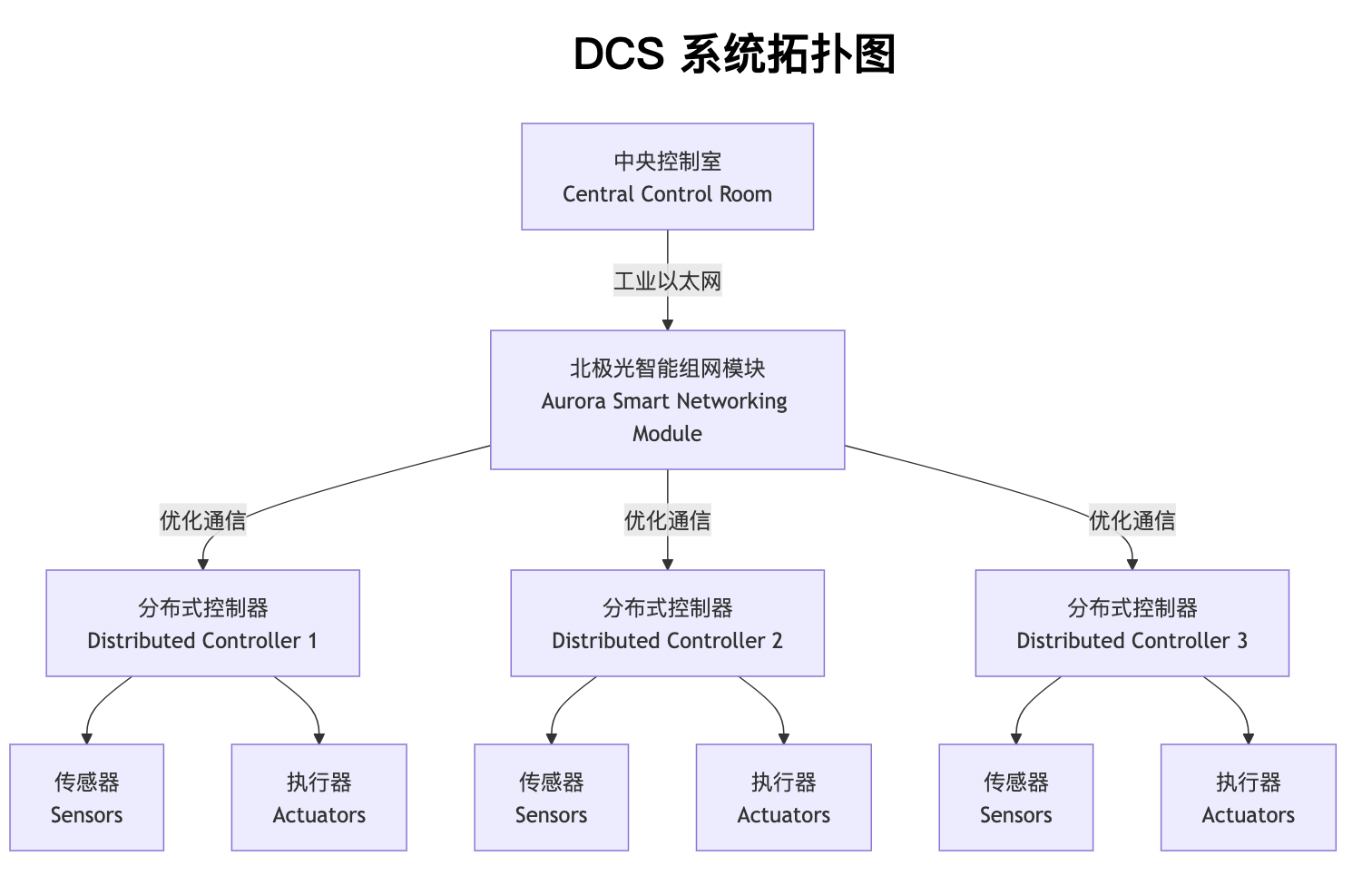

DCS系统的核心特点是“分布式控制,集中管理”。控制设备分散在各个现场位置,通过网络连接到中央控制室。在这个过程中,设备间通信的稳定性、实时性和扩展性是实现系统可靠运行的关键。

常见的组网需求

- 多设备互联互通:DCS通常需要连接大量的控制器、传感器和执行器,设备间的通信需要高效且可靠。

- 实时性与低延迟:工业控制场景要求每个节点的通信延迟尽可能低,以保证系统响应及时。

- 易扩展性:随着工厂规模的扩大,DCS系统需要支持设备的快速接入和组网的灵活扩展。

- 抗干扰能力:工业环境复杂,电磁干扰、环境噪声等因素对通信质量提出了严峻考验。

组网中的挑战

- 协议兼容性:DCS中设备可能来源于不同厂商,通信协议可能不统一,需要模块具备多协议兼容能力。

- 组网复杂度:传统组网方式需要大量的手动配置,影响部署效率。

- 可靠性与故障处理:通信中断可能导致整个系统崩溃,因此需要具备可靠的容错与故障恢复能力。

智能组网模块:分布式控制系统的高效解决方案

模块核心功能

多协议支持

模块支持主流工业协议(如Modbus、PROFINET、EtherCAT等),并可根据需求定制协议接口,适配不同厂商的控制器和设备。智能组网

基于分布式架构设计,模块支持自动发现设备、动态分配网络地址,简化了传统组网的复杂配置。高可靠通信

模块内置多种抗干扰算法,支持冗余通信机制,确保数据在复杂工业环境中的传输稳定性。实时性能

模块采用高性能通信芯片,优化了数据传输路径,保证DCS系统中的通信延迟保持在毫秒级。模块化扩展

通过模块化设计,用户可根据实际需求灵活增减设备,无需进行大规模硬件更换,大幅降低维护成本。

典型应用场景

- 石化行业:在催化裂化装置中,多个分布式控制器需要实时协调,智能组网模块可实现低延迟高效通信,保障装置安全运行。

- 发电行业:火电厂中的锅炉、汽轮机和发电机间的实时控制,依赖模块的高可靠通信能力实现精确调度。

- 智能制造:在生产线中,模块帮助各类机器人和传感器快速组网,提升自动化生产效率。

结语

随着工业互联网和智能制造的深入发展,DCS系统的通信需求将更加多样化和复杂化。智能组网模块凭借其高性能、多功能和易用性,能够为DCS系统提供可靠的通信保障,帮助企业应对未来的工业组网挑战。