中科米堆CASAIM自动化三维测量实现注塑模具快速尺寸测量

制造业质量检测环节存在明显的效率问题。以汽车齿轮箱检测为例,这类零部件结构复杂,尺寸精度要求严格,检测过程需要耗费大量时间。实际操作中,检测人员需要使用多种测量工具完成尺寸测量、形位公差检测和表面质量评估等多个步骤,平均检测单个复杂部件需要2-3小时。受限于检测速度,经验丰富的检测员每天最多只能完成约50个零部件的测量工作。此外,检测完成后还需要花费4小时以上进行纸质报告整理和数据录入等后续工作。

这种低效的检测流程对生产周期产生了明显影响。数据显示,检测环节的延迟导致产品交付周期平均延长7天,这不仅影响了客户满意度,还造成了潜在的经济损失。行业调查表明,超过三分之二的制造企业因为检测效率问题不得不推迟新订单的接收,这种情况直接影响了企业的生产能力。

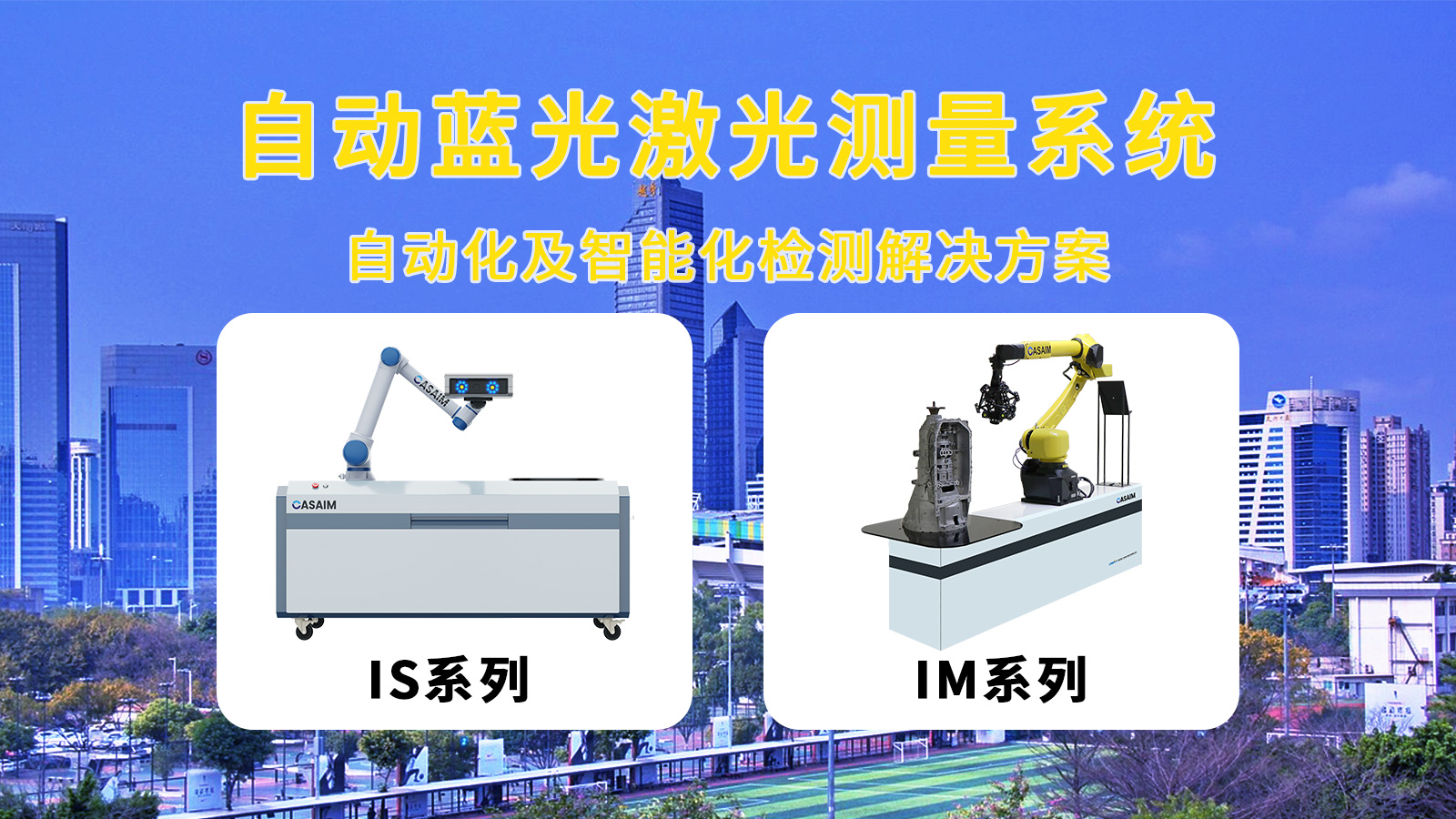

三维激光扫描智能化应用

►3D测量全流程自动化

机器人搭载力反馈伺服控制系统,无需安全防护,充分保障操作人员和设备的安全。支持离线编程,通过先进的机器算法,能精准控制机器人的运行轨迹,彻底解放人力,实现24小时高效工作。

采用点云-网格-实体三级数据处理架构,原始扫描数据经边缘计算节点实时降噪后,自动生成符合ISO 10360标准的测量报告。数据接口支持与MES/ERP系统无缝对接,实现测量数据与生产数据的双向追溯,某汽车部件厂商应用后产品不良率下降37%。

►快速批量测量的工业级解决方案

支持双工位、三工位同步测量作业,配合0.3秒/次的激光脉冲频率,在新能源电池包检测中实现单班次1200组电芯的吞吐量,较传统三坐标检测效率提升15倍。

►高测量精度与速度

在车间环境条件下,测量精度高达0.01mm,且不受人为操作、温度、光线变化等影响,满足工业检测、质量控制等应用要求。搭载高速度光学阵列成像系统,全球领先的CCD传感器及图形运算算法,测量速度高达300万次/秒每天可测量数百个部件,将自动化质量控制提升到一个新高度。相比于传统检测技术,效率提升5倍以上。

某注塑制造企业采用3D自动化三维测量设备后,检测效率提升400%,年节省质检成本280万元。其200+关键尺寸的CPK值实时监控功能,使生产线利用率提升30%,返工率降至0.5%以下。