精准模拟,实战赋能-比亚迪秦EV整车检测与诊断仿真实训系统

一、开发背景与行业需求分析

一、开发背景与行业需求分析

当前职业院校新能源汽车技术专业教学面临双重挑战:一方面,《职业教育示范性虚拟仿真实训基地建设指南》明确要求加强虚拟仿真技术在实践教学中的应用;另一方面,新能源汽车高压安全风险与实车实训成本限制了学生动手操作机会。全国职业院校技能大赛(高职组)"汽车技术"赛项反映出的教学痛点显示,现有实训模式在以下方面存在明显不足:

- 安全隐患制约实操训练:高压系统操作风险导致教师不敢放手让学生进行真实故障排查

- 设备资源限制实训深度:单台套检测仪器数量不足,难以支撑全员全过程实训

- 故障复现成本高昂:实车故障设置涉及零部件拆装,单次实训消耗大且不可逆

- 标准化考核实施困难:传统主观评价方式难以客观衡量学生故障诊断思维过程

二、系统架构与核心功能设计

本软件系统以比亚迪秦EV标准版新能源轿车真实数据模型为基础,构建包含硬件仿真层、逻辑控制层、交互界面的三层技术架构,重点解决行业现存瓶颈问题。

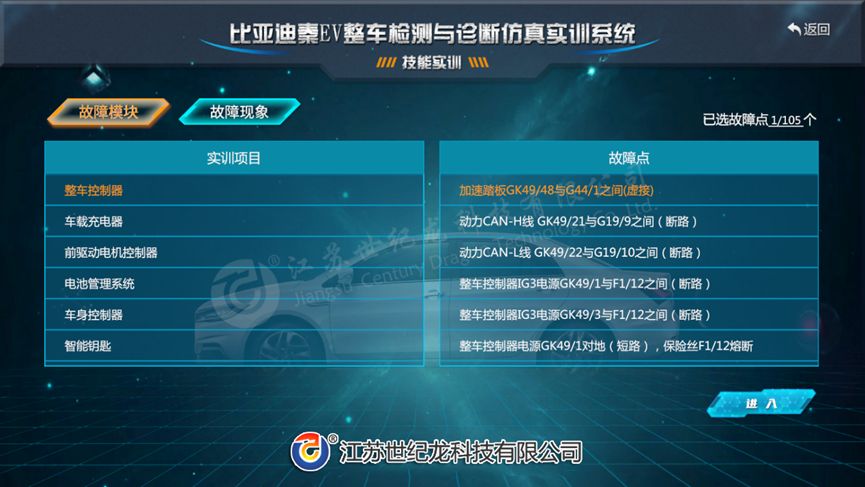

(一)多维度故障训练体系

- 故障类型覆盖:集成单一系统故障(如纯高压供电异常)与多系统耦合故障(如充电故障伴随空调失效),包含带故障码与无故障码两类典型案例

- 故障层级设置:从低压供电异常(12V系统)、高压供电异常(动力电池至DC-DC转换)到执行层故障(电机控制器通信中断),形成完整故障链

- 实训模式分级:支持基础单项故障定位(针对初级学习者)到综合故障树分析(面向竞赛级训练)

(二)智能化实训引导机制

- 多模态操作辅助:

- 文字提示系统按ISO 6722标准标注检测步骤优先级

- 语音指引采用工业级降噪处理,关键操作节点触发提醒

- 快速视角定位功能支持三维空间内检测点瞬时切换

- 过程记录与分析:

- 实时采集仪器连接顺序(如先接绝缘测试仪再连诊断仪)、参数读取时序等23项操作节点数据

- 在线记录单自动生成符合国赛评分标准的操作日志,包含时间戳标记的关键步骤截图

- 规范操作嵌入:

- 高压安全规程:强制实施断电-验电-挂锁-放电四步流程

- 仪器使用标准:诊断仪通信协议匹配UDS 2013版本,示波器采样率设置误差范围控制在±5%

(三)虚拟测量系统实现

- 硬件仿真精度:

- 万用表仿真支持直流电压(精度±0.5%)、通断测试(阻抗阈值设定10Ω)

- 绝缘测试仪模拟符合GB/T 18384.3-2015标准,自动判定绝缘电阻合格阈值(≥100Ω/V)

- 诊断设备联动:

- 故障码读取模块兼容OBD-II协议,支持P0-P3xxx系列标准码解析

- 数据流监控界面实时显示动力电池SOC变化曲线、电机温度梯度分布图

(四)VR交互特性

- 空间定位精度:采用专业定位技术,手势操作识别误差半径小

- 物理反馈模拟:诊断接口插拔力度反馈,旋钮阻尼感分级可调

- 危险场景还原:模拟高压触电瞬间的视觉警示与声光报警联动

三、教学应用场景适配

(一)理虚实一体化教学实施

- 课前准备阶段:教师端管理系统配置故障组合方案,预设学生分组权限

- 课堂教学环节:支持多人同步操作不同检测工位,实时查看各组进度热力图

- 课后延伸训练:错题本功能自动归集学生高频失误操作(如未执行高压验电)

(二)技能评价体系构建

- 过程性评价指标:包含多个关键操作节点(如首次仪器连接正确率)、5个安全规范项(绝缘工具佩戴完整性)

- 结果性评价维度:故障定位准确度(区分主因与衍生故障)、诊断效率(标准工时对比值)

- 数据可视化呈现:生成包含操作时序图、仪器使用频次雷达图的综合分析报告

本系统通过结构化故障库设计与标准化操作流程仿真,有效解决新能源汽车实训教学中"高风险难操作、高投入低产出"的核心矛盾,在保证教学规范性的同时,显著提升学生的故障诊断思维能力和规范操作意识。系统预留标准API接口,支持与现有实训室管理系统进行数据对接,满足院校信息化建设的长远需求。