RFID赋能光伏电池片制造智能化跃迁

RFID赋能光伏电池片制造智能化跃迁

一、应用背景

在全球能源结构向清洁化、低碳化转型的大趋势下,光伏利用半导体材料的光伏效应,将太阳光辐射能直接转换为电能的新型发电形式,已成为应对全球能源危机的重要解决方案。随着光伏市场需求持续扩张,行业对产业链各环节的生产效率、产品质量及技术创新提出更高要求,其中中游的电池和组件环节作为光伏产品核心性能的关键载体,其制造工艺与设备配置直接决定光伏电池的光电转换效率,成为行业关注的核心焦点。

二、行业痛点

尽管光伏行业发展迅速,但在核心的电池和组件生产环节,仍面临诸多制约产业升级的痛点,主要集中在生产效率、工艺稳定性及质量追溯三大维度;

工艺复杂性与效率瓶颈:以主流的 PERC 电池为例,其生产需历经制绒、扩散、刻蚀、镀减反射膜(PECVD)、丝网印刷、烧结、测试分选 7 大核心工序,每个环节均涉及精细的参数控制(如制绒需区分单晶与多晶的酸碱性处理、扩散需精准控制 POCl₃分解温度)。工序间衔接依赖人工调整或传统机械传输,易因参数偏差导致生产中断,难以适配多品种电池(如 PERC、TOPCon、HJT)的柔性生产需求,制约整体产能释放。

设备协同与稳定性不足:电池生产各环节依赖不同类型的专业设备,但不同设备间的数据交互缺乏统一标准,易出现设备兼容性问题。同时,部分设备在恶劣生产环境(如 PECVD 环节的高温真空环境、刻蚀环节的酸碱腐蚀环境)下,易出现精度下降、故障频发等问题,导致产品良率波动,增加企业维护成本。

质量追溯体系薄弱:传统生产模式下,电池片的工艺参数(如镀减反射膜的 SixNy 薄膜厚度、烧结的红外加热温度)、测试数据(如光电转换效率、短路电流)多通过人工记录或分散系统存储,数据关联性差。一旦出现产品质量问题,难以快速定位问题工序及根源,无法构建从硅片到成品电池的全生命周期质量档案,不符合下游电站对组件可靠性的严格要求。

三、应用方案

针对光伏电池生产环节的痛点,晨控智能在识别技术领域的成熟经验,提出以 “RFID 读写器 + 电子标签” 为核心的智能识别解决方案,搭配标准化工艺与设备协同优化,全面提升生产效率与质量管控能力:

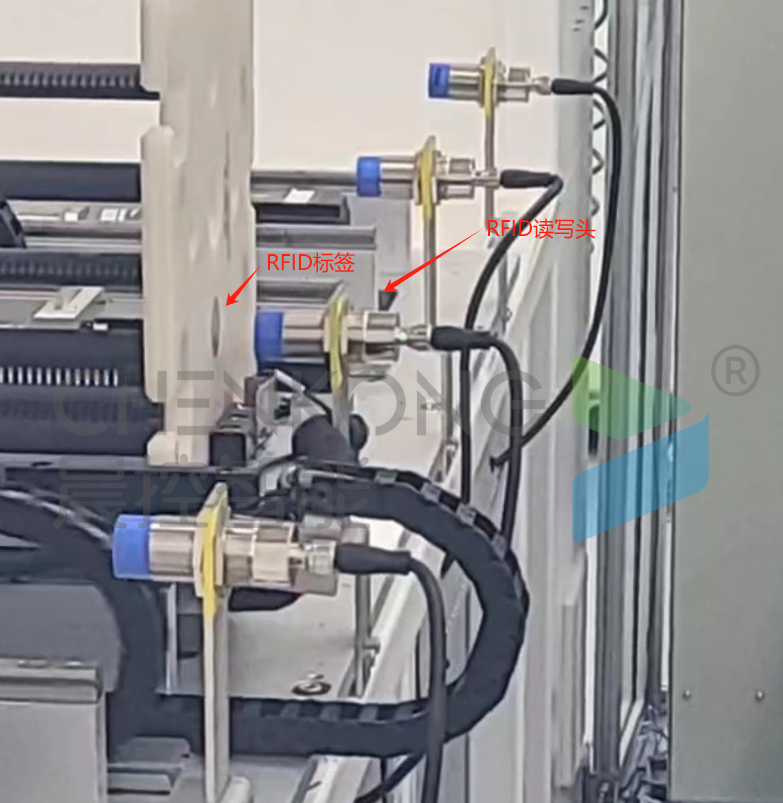

RFID 读写器与载具标签的部署,破解环境与识别难题,在光伏电池生产中的核心载具上安装晨控智能定制的工业级 RFID 标签,该标签采用耐高温、抗腐蚀的特殊材质,能稳定耐受制绒环节的酸碱浸泡、烧结环节的高温烘烤及 PECVD 环节的真空环境,避免传统条码因环境恶劣导致的污损、失效问题,且可重复使用,大幅降低人工更换与维护成本。

在电池生产的关键工位,如制绒槽出口、扩散炉进出料口、测试分选机入口等,安装晨控智能 RFID 读写器,RFID 标签可存储电池片全生命周期关键信息,包括硅片批次号、适配电池型号、各工序工艺参数(如制绒时间、扩散温度、PECVD 气体配比)、设备操作编号、加工时间等。当载具流经各工位时,RFID 读写器会自动读取标签基础信息,并将当前工序的工艺数据、检测结果实时写入标签,形成动态更新的 “电子档案”。

此外,可通过 MES整合 RFID 读写器采集的所有数据,为每片电池片生成唯一的 “追溯码”。下游客户、质量部门可通过追溯码,在系统中快速查询电池片从硅片上线到成品出库的完整生产流程,若发现光电转换效率不达标,可直接定位至烧结环节的温度参数异常或测试环节的设备偏差,实现 “问题可查、根源可溯、责任可追”,满足行业对质量追溯的严格要求。

三、应用产品

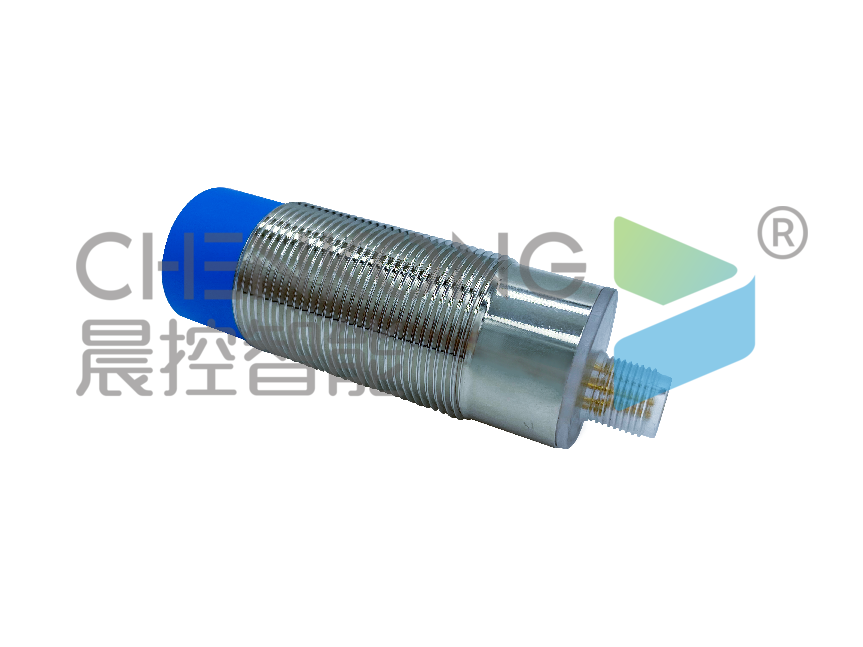

为满足需求,晨控智能提供了CK-FR03系列 RFID 产品,该系列产品具备以下特点:

(1)高度集成化设计:集天线、放大器、控制器于一体,采用先进的集成芯片技术,实现了设备的小型化与高性能。这种高度集成的设计不仅减少了设备的体积和重量,方便安装在空间有限的生产设备上,还降低了设备间的连接复杂度,提高了系统的稳定性和可靠性。

(2)便捷安装与灵活部署:产品体积小巧,结构紧凑,安装方式灵活多样,适配拖链线狭窄空间安装,减少线缆排布复杂度。

(3)标准通讯协议与接口:

遵循标准的工业 ProfiNet、EtherNet/IP、EtherCAT等工业通信协议,支持以太网接口。这种标准化的设计使得 RFID 系统能够与多种品牌PLC通讯无缝对接,实现数据的实时传输与共享,为生产调度和质量管控提供及时的数据支持。

(4)高防护等级:

防护等级达到 IP67,具备卓越的防水、防尘、防油污性能。

(5)高速读取:

工作频匹配产线的高速生产节拍率。