DCS+PLC协同优化:基于MQTT的分布式控制系统能效提升案例

引言

在现代工业自动化领域,一个令人困扰的难题长期存在:高层决策系统(DCS)与底层执行单元(PLC)之间如何实现高效对话?传统方式下,这两个系统往往像两个使用不同语言的人交流,需要"翻译官"(协议转换器)才能沟通,导致信息延迟、效率低下。

某化工厂的真实案例揭示了这一问题的严重性:由于DCS与PLC系统间数据交换不畅,能源管理系统无法获取实时设备状态,导致每年额外消耗约120万度电,相当于增加碳排放约750吨。

本文介绍的基于MQTT协议的DCS+PLC协同优化方案,正是解决这一难题的创新方法。该方案在某大型制造企业的实施结果显示,系统整体能效提升达17.3%,年节约能源成本超过380万元。

基础知识:理解DCS、PLC与MQTT

DCS(分布式控制系统)

DCS相当于工厂的"大脑",负责监控和控制整个生产过程。它擅长处理复杂的过程控制(如化工、电力行业),能够协调多个环节协同工作。D系统通常部署在中央控制室,操作人员通过它监视全厂运行状态。

PLC(可编程逻辑控制器)

PLC则是工厂的"四肢",负责具体设备的控制。它擅长高速、精确的逻辑控制(如流水线、机械设备)。PLC直接连接传感器和执行器,实时响应设备状态变化。

MQTT(消息队列遥测传输协议)

MQTT是一种轻量级的发布/订阅模式消息传输协议,最初由IBM开发用于石油管道监控。它具有以下特点:

- 轻量高效:最小消息仅2字节,适合带宽受限环境

- 发布/订阅模式:消息发送者(发布者)与接收者(订阅者)解耦

- 双向通信:支持设备到云端和云端到设备的消息传递

- 易于集成:支持多种编程语言和平台

传统集成方式的问题与挑战

在基于MQTT的解决方案出现前,DCS与PLC集成主要采用以下方式:

1. OPC协议集成

通过OPC服务器进行协议转换,但存在:

- 单点故障风险:OPC服务器宕机导致全线停产

- 性能瓶颈:大量数据交换时延迟明显

- 配置复杂:需要专业工程师长时间配置

2. 硬接线方式

直接使用I/O模块进行物理连接,问题包括:

- 成本高昂:每个信号点都需要独立布线

- 灵活性差:变更控制逻辑需要重新布线

- 距离限制:信号衰减限制设备布置范围

某汽车制造厂的实测数据显示,传统OPC集成方式下,DCS与PLC间数据延迟可达500-800ms,而基于MQTT的方案可将延迟降低至50ms以内。

基于MQTT的DCS+PLC协同架构

整体架构设计

[PLC设备层] ←→ [MQTT网关] ←→ [MQTT代理服务器] ←→ [D系统应用层]关键组件功能

1. MQTT网关

- 协议转换:将PLC专用协议(如Modbus、Profibus)转换为MQTT

- 数据预处理:边缘计算,减少数据传输量

- 断线缓存:网络中断时暂存数据,恢复后重传

2. MQTT代理服务器(Broker)

- 消息路由:根据主题将消息分发给对应订阅者

- 安全管理:身份认证和权限控制

- 质量服务(QoS):提供三种消息传递质量等级

3. DCS应用接口

- 数据订阅:按需订阅相关设备数据

- 命令发布:向特定设备发送控制指令

- 数据持久化:存储历史数据用于分析和优化

实战案例:化工厂能效提升项目

项目背景

某大型化工企业拥有:

- 1套DCS系统(横河CS3000)

- 127台PLC(西门子S7-1200/1500系列)

- 356台设备(泵、压缩机、风机等)

- 年耗电量:约2,800万度

存在问题

- 能源管理滞后:月度能耗报表,无法实时优化

- 设备协同不足:各单元独立运行,缺乏整体协调

- 故障响应慢:设备异常需现场确认,平均处理时间4小时

实施方案

第一阶段:基础设施建设

- 部署MQTT网关:在每个PLC控制柜安装嵌入式MQTT网关

- 搭建MQTT集群:采用3节点EMQX集群,确保高可用性

- 开发接口服务:基于Node-RED开发DCS-MQTT接口应用

第二阶段:数据集成

- 统一数据模型:定义标准化的MQTT主题结构:

factory/area/device/parameter

示例:plant1/pumping/unit5/flowrate- 数据采集优化:

- 变化数据才上传(减少70%数据流量)

- 设置合理采样频率(关键参数1s,一般参数5s)

- 安全机制:

- TLS加密所有数据传输

- 基于证书的设备身份验证

- 细粒度访问控制(每个设备只能发布/订阅授权主题)

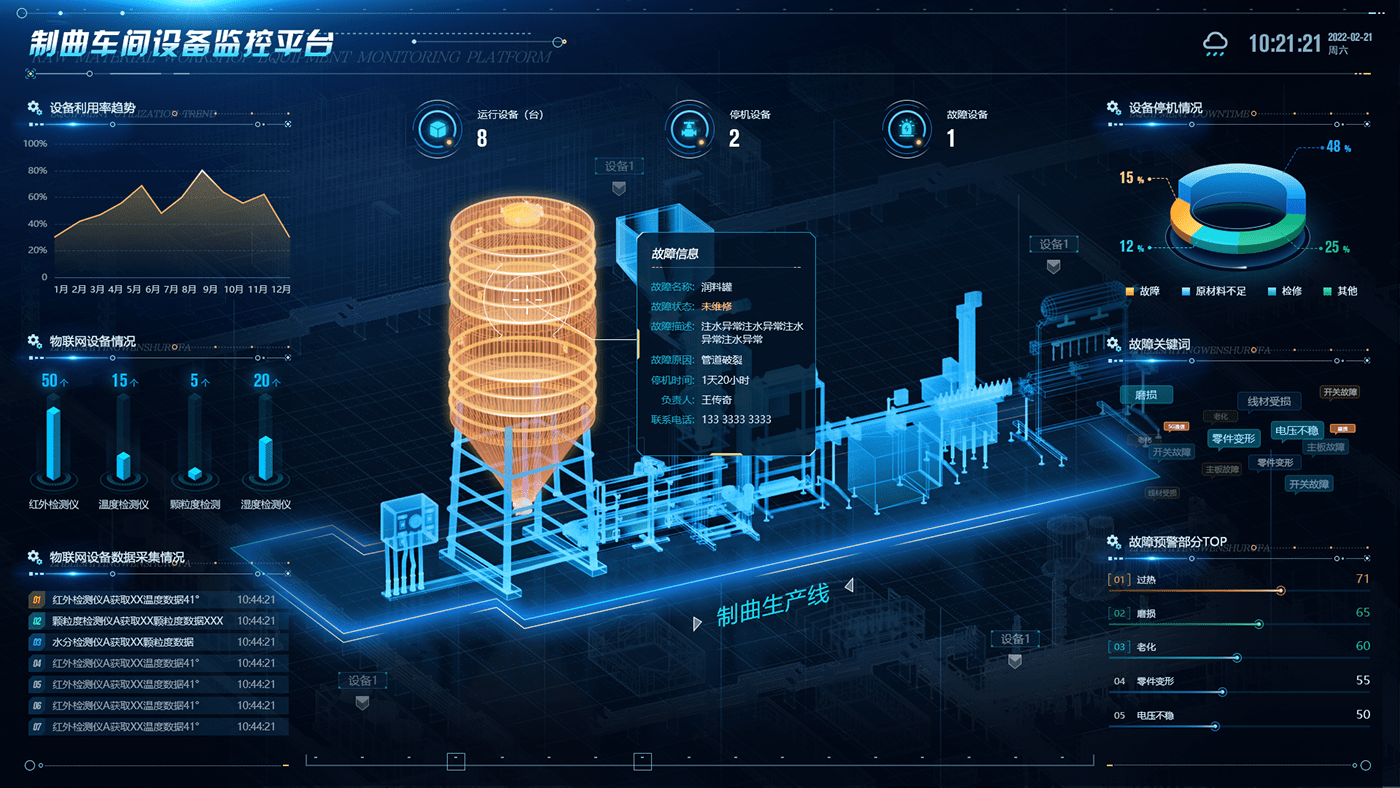

第三阶段:能效优化应用开发

- 实时能效监控看板

- 显示关键设备实时能耗

- 计算设备能源效率(OEE)

- 异常能耗自动预警

- 协同控制算法

# 伪代码:泵群协同优化算法

def optimize_pumps(flow_demand, electricity_price):# 获取所有泵状态和效率曲线pumps = get_pump_status()# 根据流量需求和电价优化泵组合optimal_combination = calculate_optimal_combination(pumps, flow_demand, electricity_price)# 通过MQTT发送控制指令for pump_id, speed in optimal_combination.items():publish(f"control/pump/{pump_id}/speed", speed)- 预测性维护模块

- 基于设备电流、振动数据分析

- 预测设备故障和性能退化

- 提前安排维护计划,避免非计划停机

实施效果

经过6个月的实施和优化,项目取得了显著成效:

1. 能效提升指标

- 整体能效提升:17.3%

- 年节电量:485万度

- 能耗成本降低:386万元/年

- 碳排放减少:3,025吨/年

2. 运营效率提升

- 故障响应时间:从4小时缩短至0.5小时

- 非计划停机减少:67%

- 维护成本降低:23%

3. 系统性能改善

- 数据延迟:从500ms+降低至<50ms

- 系统可用性:99.99%(原系统99.5%)

- 集成成本降低:新设备接入时间从3天缩短至2小时

技术实施要点与最佳实践

1. 主题设计原则

- 前瞻性:预留足够的主题层次空间

- 一致性:全系统采用统一的命名规范

- 安全性:避免使用包含敏感信息的主题名

2. QoS策略选择

- QoS 0:用于频繁更新的非关键数据(如温度读数)

- QoS 1:用于重要操作数据(如设备状态)

- QoS 2:用于关键控制指令(如急停命令)

3. 网络适应性设计

- 带宽自适应:网络繁忙时自动降低数据频率

- 断线重连:实现自动重连和会话恢复

- 本地缓存:网络中断时关键数据本地存储

挑战与解决方案

挑战一:传统设备兼容

问题:老旧PLC设备不支持现代通信协议

解决方案:

- 加装协议转换网关

- 采用边缘计算设备进行数据预处理

- 逐步升级关键设备

挑战二:系统安全性

问题:工业网络暴露增加安全风险

解决方案:

- 实施网络分层隔离

- 端到端加密传输

- 定期安全审计和漏洞扫描

挑战三:人员技能转型

问题:传统自动化工程师缺乏IT技能

解决方案:

- 组织专项培训(MQTT、网络安全)

- 引入IT-OT融合团队

- 选择易用性的工具(如Node-RED)

未来发展方向

1. 与云边协同架构融合

将MQTT与边缘计算、云计算结合,形成分级优化体系:

- 边缘层:毫秒级实时控制

- 厂区层:秒级优化调整

- 云平台:长期趋势分析和策略优化

2. AI集成

引入机器学习算法,实现:

- 自适应优化:根据历史数据自动调整控制参数

- 智能预警:提前预测能效异常和设备故障

- 自主决策:在一定范围内自主做出能效优化决策

3. 标准化与开源生态

- 参与SPC 1.0等标准化工作

- 利用开源MQTT生态(如EMQX、HiveMQ)

- 开发行业特定扩展标准

结语

基于MQTT的DCS+PLC协同优化方案,成功解决了传统工业自动化系统中的信息孤岛问题,为工业企业能效提升提供了切实可行的技术路径。上述化工厂的案例表明,该方案不仅能显著降低能源消耗和运营成本,还能提高系统可靠性和灵活性。

随着工业互联网的深入发展,MQTT等开放标准协议将在工业自动化领域发挥越来越重要的作用。对于工业企业而言,及早布局和实践DCS+PLC协同优化,不仅是降低成本的短期选择,更是构建未来智能工厂的战略投资。

正如一位项目工程师所说:"我们不仅是在连接设备,更是在构建一个能够自我优化的智能生态系统。MQTT就像这个生态系统的神经系统,让信息能够自由、高效地流动,从而释放出前所未有的能效潜力。"