解决COB支架偏移载具分析问题根源

下面我将系统地为您分析问题根源,并提供从临时措施到根本解决方案的全套 troubleshooting(故障排除)指南。

问题定义:COB支架偏移载具

现象描述:在COB生产线上,承载着COB支架(通常是由金属或陶瓷制成的基板,已完成固晶和焊线)的载具(Carrier或Pallet),在传送或加工过程中,支架在载具的定位槽(或定位孔)内发生移动或旋转,偏离了预设的标准位置。

一、 原因分析

导致支架在载具上偏移的原因通常是多方面的,主要可以从以下几个维度进行排查:

1. 载具(Pallet)本身的问题:

定位设计缺陷:载具上用于固定支架的定位销(Locating Pins)、定位块或卡槽的尺寸、形状与COB支架不匹配,存在间隙(Clearance)。

磨损与老化:长期使用后,定位部件(尤其是金属载具)发生磨损,导致间隙变大,无法有效约束支架。

热变形:载具材料(如工程塑料)的热膨胀系数(CTE)与支架不同,在经过回流焊或高温烘烤时,因热胀冷缩导致配合间隙变化,从而松动。

污染:载具的定位槽内积累灰尘、胶渍、锡渣等污染物,相当于垫高了支架,使其无法完全落位,稍有震动便会偏移。

2. COB支架的问题:

尺寸公差:支架本身的尺寸(如外形、定位孔孔径/位置)波动过大,超出载具定位的公差带范围。

翘曲(Warpage):支架因材料或工艺原因存在平面度问题,无法平整地贴合在载具上,部分悬空导致容易移动。

3. 工艺与操作问题:

放置操作不当:作业员或自动化设备(机械手)放置支架到载具时力度不均、未放置到位。

传送振动:生产线传送带、链条或机器人手臂运动过程中产生的振动过大,成为导致偏移的主要外力。

气流影响:尤其是在有强烈排风或洁净室气流的区域,气流可能吹动未完全固定的轻型支架。

4. 真空吸附系统问题(如果使用):

真空不足:真空泵压力不够、气管漏气、真空孔堵塞,导致对支架的吸附力不足。

真空孔布局不合理:真空孔分布无法有效覆盖支架,或位于支架翘曲的区域,导致漏气吸附不稳。

二、 解决方案与步骤

建议遵循从易到难、从临时到根本的顺序进行排查和解决。

第一步:立即遏制措施(Short-term Containment)

停机检查与清洁:立即停止生产线,彻底清洁所有载具的定位槽、定位销以及真空吸附孔,确保无任何异物。

加强在线检验:在关键工位(如固晶前、焊线前)增加视觉检查或AOI(自动光学检测)工序,对偏移的支架进行人工或自动校正、剔除,防止不良品流入下道工序。

操作规范重申:培训操作员,确保其放置支架时动作规范,确认支架“落位”到底。

第二步:系统性排查与纠正(Systematic Troubleshooting)

测量与数据分析:

测量载具:使用二次元影像测量仪或三坐标测量机(CMM)抽查多个载具的关键定位尺寸(如销间距、槽宽),确认是否在图纸要求范围内且磨损是否在允许范围内。

测量支架:同样测量一批支架的外形和定位孔尺寸,分析其尺寸公差是否稳定,并与载具尺寸进行匹配分析(Gap分析)。

过程观察:

仔细观察支架在哪些环节最容易发生偏移(如上料后、经过回流炉后、机器人取放时等),锁定问题发生的具体区域和时机。

检查传送带的平稳性,观察是否有异常抖动或撞击。

测试与验证:

真空测试:如果使用真空吸附,用真空压力表测量每个载具工位的真空度是否达到设定值,并检查所有真空管路。

热影响测试:对于需要过炉的工艺,可以测量载具和支架在常温与高温下的尺寸变化,评估热失配的影响。

第三步:根本性解决方案(Long-term Corrective Actions)

根据第二步排查出的根本原因,实施以下一种或多种方案:

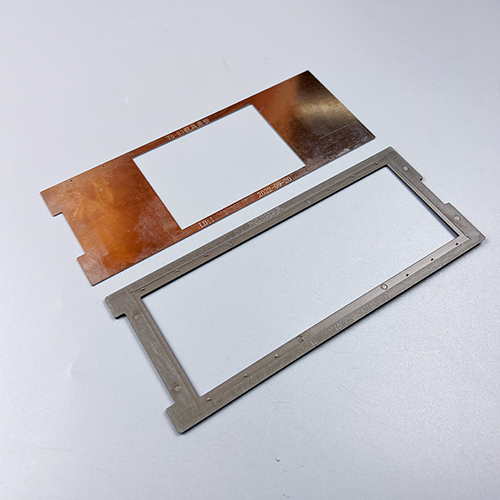

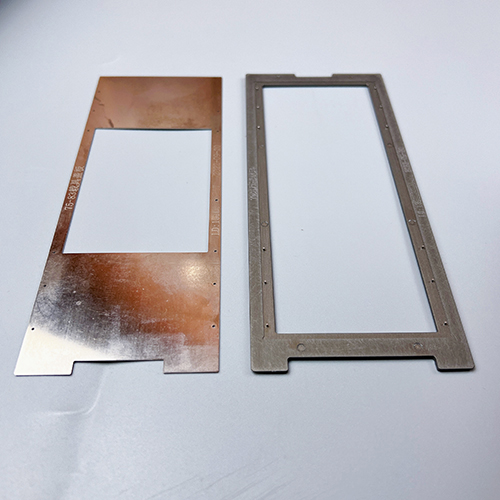

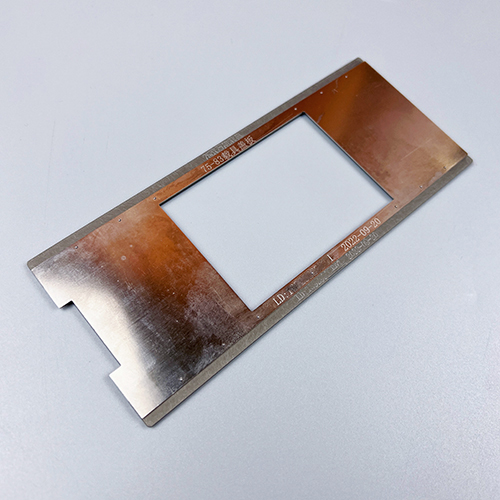

载具优化与改造:

更换或修复磨损载具:对已磨损的超差载具进行报废或返修(如更换新的定位销)。

改进定位设计:

将圆形定位销改为菱形销(Diamond Pin),以补偿方向上的公差。

增加弹性定位机构(如弹簧销、硅胶垫),给支架一个持续的微压紧力,抵消振动影响。

在载具上增加边缘挡板(Edge Fence),限制支架的移动自由度。

材料升级:选用耐磨性更好或热膨胀系数更匹配的材料制作载具。

增加固定机制:

加装盖板(Cover Plate):设计一个上盖板,在支架放入后压下并锁紧,将支架牢牢固定在载具内。这是非常有效但可能会影响节拍的方法。

采用磁性吸附:如果支架是金属材质,可在载具内嵌入永磁体或电磁铁来辅助固定。(需注意磁场对电路的影响)

使用高温胶带:在过渡时期,可在支架四周用少量耐高温胶带进行点粘固定,但此法效率低且可能产生残胶。

工艺参数优化:

优化自动化设备的运动参数(如机械手下降速度、加速度),减少放置时产生的冲击。

调整传送带速度,加装减震装置,减少线体振动。

供应商管理:

与COB支架供应商沟通,严格规范并管控其尺寸公差和平面度要求。

三、 预防措施(Prevention)

建立载具预防性维护(PM)制度:定期清洁、检查、测量和保养载具,并记录其生命周期。

来料检验(IQC):对每批COB支架进行抽检,监控其关键尺寸。

设计FMEA:在新产品导入(NPI)阶段,进行潜在的失效模式与影响分析,提前识别此类风险并在载具设计上加以规避。

标准作业程序(SOP):制定并严格执行载具上料、下料和清洁的SOP。

总结

解决COB支架偏移载具的问题,需要一个结构化的分析流程:

现象观察 -> 数据收集(测量载具/支架) -> 锁定根本原因(机械、热、操作) -> 实施对策(清洁、维修、改造、优化) -> 标准化预防。